先进控制在尿素热解型电厂脱硝控制中的应用

2020-02-14胡剑利

胡剑利

(浙江浙能温州发电有限公司,浙江 温州 325602)

0 引言

火力发电机组燃烧过程中,燃料中含有的氮化合物在燃烧过程中热分解,氧化而生成大量的氮氧化物。如何消除火力发电机组烟气中的氮氧化物,已成为当下一个越来越被重视的环保问题。

温州电厂共6 台机组,分别是4 台330MW 亚临界燃煤机组和2 台660MW 超超临界燃煤机组,6 台机组的脱硝装置均采用SCR 尿素热解工艺,受尿素热解工艺及SCR 反应过程的影响,脱硝被控对象的动态特性存在显著的时延、滞后,而且随着时间的推移,受到锅炉工况的变化及催化剂的影响,SCR 脱硝过程的动态特性也会发生变化。因此,采用常规的PID 控制很难取得理想的控制效果。而模型预测控算法通过模型计算来预测被控变量的未来趋势,然后根据被调量的未来变化进行控制,很好地解决了常规PID控制的不足之处。为此,在温州电厂#6 机组的脱硝控制上率先实行了先进控制的应用。

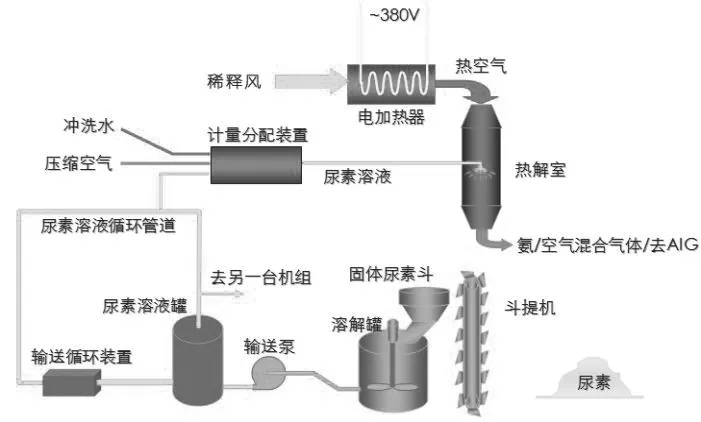

图1 SCR脱硝工艺流程Fig.1 SCR Denitration process

1 SCR脱硝控制系统

1.1 SCR系统概述

温州电厂#6 机烟气脱硝工程采用选择性催化还原(SCR)工艺。SCR 脱硝系统采用的是尿素热解法制氨法,整个制氨系统包括斗提机、尿素溶解罐、尿素溶液输送泵、尿素溶液储罐、供液泵、疏水箱、废液泵、背压控制阀、尿素溶液计量分配装置、尿素热解室、稀释风机、电加热器等。

工艺流程为:袋装尿素颗粒储存于尿素储备间,采用斗提机将尿素输送到溶解罐,用除盐水将尿素溶解成50%质量浓度的尿素溶液,经过输送泵输送至尿素溶液储罐,然后由循环泵输送至计量分配装置,尿素溶液经计量分配装置精确计量分配后,经过专门设计的喷枪喷入尿素热解室中,在高温下分解为NH3、H2O 与CO2,与稀释风机输送来的稀释空气混合成为氨浓度小于5%的氨/空气混合物后,通过喷氨格栅喷入烟气中。在催化剂存在的情况下,使之与烟气中的NOx 反应,将烟气中的NOx 还原为N2和H20,从而脱除烟气中的NOx,工艺流程如图1 所示。

1.2 SCR自动控制系统存在的问题

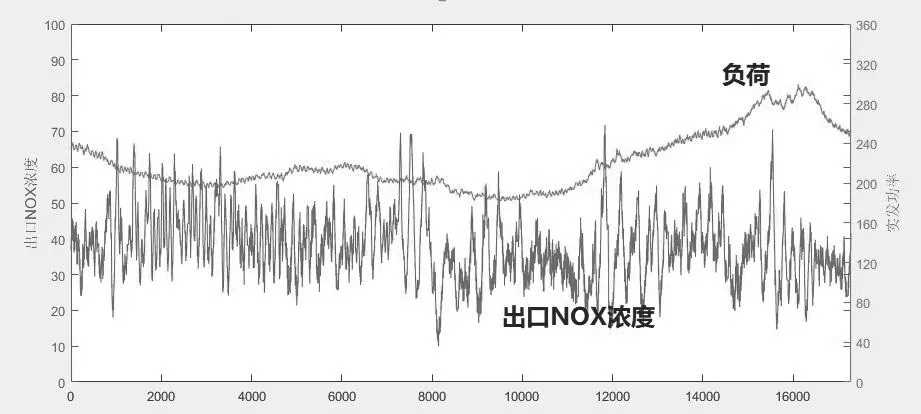

温电#6 机SCR 脱硝自动控制采用常规PID 控制策略,其主要思路是:根据烟气流量、入口烟气NOx 浓度及脱硝效率来确定氨需求量,通过出口烟气NOx 浓度偏差加以修正,最终通过调节喷氨量来控制出口烟气NOx 浓度。#6 机SCR 脱硝自动控制系统在实际投运过程中,在负荷发生变化时,经常出现出口NOx 波动大、喷氨自动调节跟不上,滞后严重,导致出口NOx 经常超过环保考核要求,影响了公司的经济效益,增加了运行人员的工作强度。造成这些问题的原因如下:

1)尿素流量控制的大时延问题

尿素热解法制氨,从尿素通过计量分配装置到热解炉,需考虑热解时间、混合稀释时间,然后进入SCR 反应器,与烟气反应到出口NOx 发生变化,这些都需要时间。这中间的反应过程至少需要30min,存在明显的时延问题。

2)SCR 反应脱硝效率的复杂性

SCR 反应是复杂的多步反应过程,其反应过程受反应温度、风速、流场分布等多种因素的影响,并且这些因素的作用随着负荷的变化而变化。理论上,1mol 的NO 需要1mol 的NH3去脱除,但是实际上,氨氮摩尔比依据机组负荷的变化而变化。因此,从控制角度而言,操纵变量(喷氨量)与被控变量(出口NOx)间存在与负荷相关的非线性关系。

对策:由于脱硝SCR 被控对象存在大延迟、大滞后、非线性、多变量的问题,所以采用简单的PID 控制方案很难取得理想的控制品质,考虑用先进控制来对SCR 控制系统进行优化。

2 方案实施

2.1 模型预测控制简介

模型预测控制MPC(Model Predictive Control)与传统PID 控制不同,是一种建立在模型基础上的控制策略。它充分利用生产过程中输入/输出的有关信息建立被控对象的模型,使用其多变量、协调控制的策略,自带丰富而有效的约束处理功能的控制方法。采用多变量预测控制算法,能够提前对被调量的未来变化趋势进行有效预测,然后根据被调量的未来变化进行控制,这有效地提前了调节过程,解决了PID 控制器无法解决的大时延问题;模型预测控制MPC 利用内部模型具有动态解耦能力,能够动态地协调多个变量之间的关联性,从而大幅度地提高控制系统的稳定性和抑制扰动的能力。

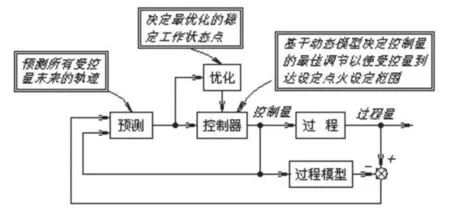

模型预测控制(MPC)的结构如图2 所示,它由预测模块、控制器模块、优化模块和过程模型模块构成。

2.2 SCR脱硝系统先进控制策略设计

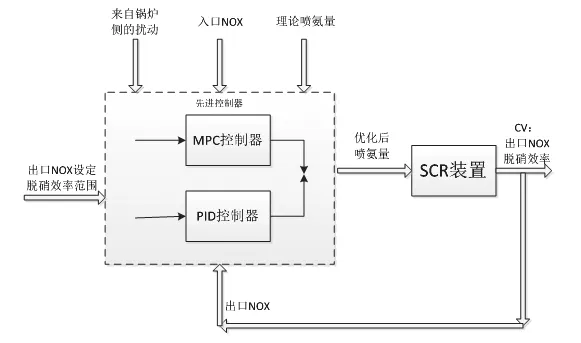

通过对脱硝SCR 工艺流程和控制回路进行详细分析,可知道影响总喷氨量的主要参数有:负荷、烟气温度、入口NOx 浓度、出口NOx 浓度、脱硝效率,以及锅炉侧运行参数。因此,设计如图3 所示的先进控制策略:

选择理论喷氨流量的修正系数作为操纵变量,该操纵变量乘以理论喷氨量作为最终的氨流量喷入烟气管道。

模型预测控制算法通过模型计算来预测出口NOx 的未来轨迹,进而优化计算得到最适合喷氨量。由于从喷氨量到出口NOx 浓度间的滞后已经体现在模型和预测中了,再加上方案设计中采用锅炉侧多个扰动变量拟合作为MPC 控制器的扰动变量DV。因此,此脱硝先进控制策略从本质上消除了SCR 反应过程中的大延迟、大滞后、非线性、多变量的问题带来的影响,可以有效提高SCR 控制品质。

图2 模型预测控制的结构图Fig.2 Structure of model predictive control

图3 先进控制策略Fig.3 Advanced control strategy

2.3 先进控制系统内部结构

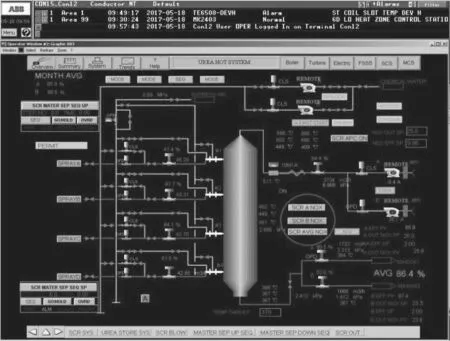

SCR 优化控制系统的结构核心是外挂的SCR 先进控制模块,其与DCS 的通讯如图4 所示。

上位机与DCS 通过建立“看门狗”,监视与上位机的通讯状态,并判断是否具备投运外挂SCR 先进控制模块的条件,由运行人员手动选择是否投运,一旦发生通信故障时,立即从先进控制模式返回到常规控制模式,实现无扰切换。

3 SCR先进控制方案动态建模

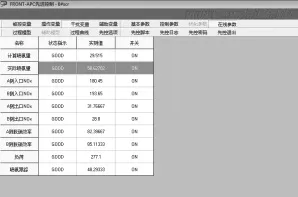

采用浙江大学研发的FRONT-TEST 测试软件,在出口NOx 闭环控制的情况下进行测试,进行动态建模。

3.1 模型辨识

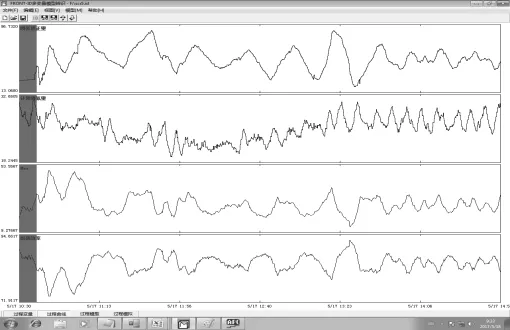

在AGC 模式下,投运SCR 系统的喷氨量自动控制,采用脱硝效率控制模式,采集数据长度为4h,测试数据(脱硝效率、出口NOx 理论喷氨量、喷氨修正量)如图5所示。

图4 外挂与DCS通信结构示意图Fig.4 Schematic diagram of communication structure between plug-in and DCS

图5 测试数据Fig.5 Test data

图6 模型输出仿真与实际输出对比曲线Fig.6 Comparison curve of model output simulation and actual output

测试数据采用多变量辨识软件进行辨识,利用出口NOx、脱硝效率的模型辨识结果进行拟合,与采集的输出数据进行比较验证模型的有效性,其结果曲线如图6 所示。拟合效果表面得到模型已基本符合要求,辨识结果如图7所示。

图7 辨识结果Fig.7 Identification results

3.2 连续传递函数模型

SCR 系统的模型如下:

CV1:NOx MV1:喷氨修正量

CV1:NOx MV2:计算喷氨量

CV2:脱硝效率 MV1:喷氨修正量

CV2:脱硝效率 MV2:计算喷氨量

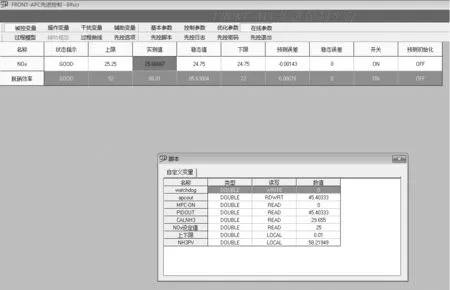

4 SCR先进控制模块设计

采用模型辨识结果,进行MPC 控制器的设计与离线仿真,MPC 先进控制模块的设计界面(CV、MV、DV),如图8 ~图10 所示。

在离线仿真的基础上,设计了在线控制器,其运行界面如图11 所示。

5 控制系统界面设计

5.1 SCR出口NOx测量信号的选择

#6 炉SCR 控制系统中,SCR 出口NOx 浓度的测量信号的选择分为:

选择A 侧出口NOx 浓度(SCR A NOX)。

图8 先进控制方案的被控变量(CV)Fig.8 Controlled variable (CV) of the advanced control scheme

图9 先进控制方案的操纵变量(MV)Fig.9 Manipulated variables (MV) of advanced control schemes

图10 先进控制方案的前馈变量(DV)Fig.10 Feed-forward variable (DV) for advanced control methods

图11 在线先进控制器被控变量参数显示Fig.11 Parameter display of controlled variables of online advanced controller

选择B 侧出口NOx 浓度(SCR B NOX)。选择A、B 侧出口NOx 的平均值(SCR AVG NOX)。按钮位置和功能如图12 所示。

图12 SCR出口NOx测量信号的选择Fig.12 Selection of NOx measurement signal at SCR outlet

图13 喷氨量设定值自动修正控制Fig.13 Automatic correction control of ammonia injection set value

图14 PID常规控制曲线Fig.14 PID Conventional control curve

图15 SCR先进控制曲线Fig.15 SCR Advanced control curve

选择“SCR A NOX”则以A 出口NOx 浓度为被控信号;选择“SCR B NOX”则以B 出口NOx 浓度为被控信号;选择“SCR AVG NOX”则以A、B 出口平均NOx 浓度为被控信号。运行人员根据需要,可以合理选择出口NOx 浓度的测量信号。

5.2 喷氨量设定值自动修正控制

在优化控制的运行中,喷氨量设定值自动修正控制系统必须处于自动控制状态。喷氨量设定值自动修正控制系统的手/自动切投开关位置如图13 所示。

原PID 控制系统切换至优化控制的操作步骤:

1)喷氨量设定值自动修正控制按钮由“M”->“A”。

2)按SCR 优化控制按钮。

6 SCR先进控制系统实施效果与统计

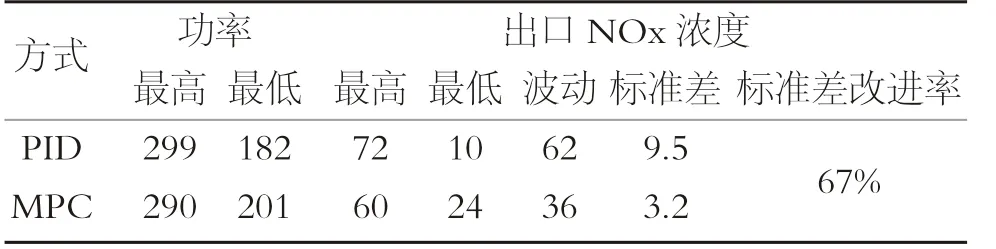

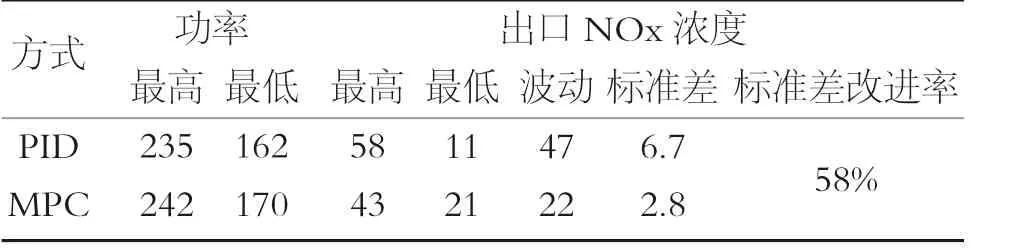

为对比SCR 先进控制系统投运前后的差异,从历史数据中采集了控制趋势,如图14、图15。并采集了SCR 投运前后两个相近工况下的NOx 浓度数据,并对数据进行对比分析,如表1 ~表3 所示。

表1 出口NOX浓度优化前后对比1Table 1 Comparison before and after optimization of outlet NOX concentration 1

通过数据对比,能明显发现通过SCR 控制系统优化后,有效降低了出口NOx 浓度的波动,标准差得到有效改善。

表2 出口NOX浓度优化前后对比2Table 2 Comparison before and after exit NOX concentration optimization 2

7 结论

通过实际运用表明:通过对SCR 控制系统进行先进控制优化,采用模型辨识技术,建立喷氨控制的预测动态模型,可以实现对SCR 喷氨控制的优化调节,改善调节品质,实现对出口NOx 浓度的精确控制,减少了出口NOx 浓度波动。

表3 出口NOX浓度优化前后对比3Table 3 Comparison before and after exit NOX concentration optimization 3