基于相似性理论的引风机状态检修的研究

2020-02-14徐智伟

徐智伟

(浙江浙能温州发电有限公司,浙江 温州 325602)

0 引言

引风机是燃煤发电机组运行中的重要设备,它的运行可靠性直接影响炉膛的燃烧安全[1]。目前,引风机检修方式大部分是依据设备管理经验与机组检修同步进行,而实际上,引风机的正常维修周期却很难与机组同步,往往主机尚未到计划检修时,引风机已需安排检修,存在“维修过剩”和“盲目维修”的问题,造成大量的人力、物力、财力浪费[2]。

设备状态维护是基于设备状态检测和诊断提供的状态信息,确定设备的异常情况,预测设备的故障,并合理安排维护周期中的维护项目和维护方式[3,4]。状态维护可以减少不必要的维护工作,减少人力和物力,节省开支,并使维护工作更加科学。

随着状态监视和诊断技术的成熟,引风机可以在线检测设备健康状况。广东沙角C 电厂通过精维信息系统实现引风机点检与文件包结合,实现引风机状态检修[5];某发电集团利用发电设备故障预警系统对主要设备进行了实时监测,取得满意的效果[6-8]。

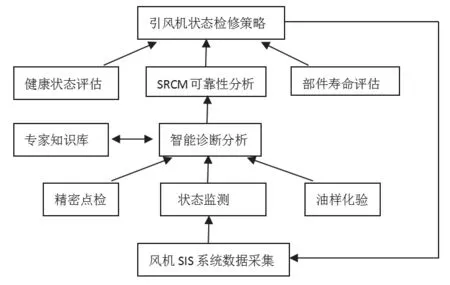

图1 引风机状态模块组成Fig.1 Induced draft fan status module composition

状态分析监测在线数据,结合现场振动分析、油样分析、可靠性分析和寿命管理等分析,为引风机最恰当检修方式提供了新的路径[9]。本文介绍了某燃煤发电厂发电设备状态监测系统,结合引风机诊断分析、SRCM 分析和寿命管理方法,形成一套适合的引风机状态检修。

1 引风机状态检修模块的组成和功能

引风机状态检修模块主要有:状态监测、智能诊断分析、SRCM 可靠性分析和状态检修策略等模块组成,如图1所示。

其中,状态监测主要负责引风机在线数据是否偏离了模型数据,这些数据主要由引风机电流、轴承温度、振动、风机进/出口压力、线圈温度等测点组成;智能诊断分析通过结合状态检测、精密点检、油样化验、性能分析和知识库进行知识推理诊断,逐步缩小范围,确定故障原因;SRCM 分析程序对引风机故障模式、效应及危害度进行定性分析;根据SRCM 分析、设备健康评估和部件寿命评估,制定检修策略。

1.1 引风机状态监测与诊断

1.1.1 状态监测

引风机状态监测采用基于相似性原理(SBM)的建模技术,对引风机在线测点历史数据进行清洗、筛选,得到所需的引风机正常运行工况样本,运用均值漂移聚类算法对其进行压缩简化,建立起能够表达设备对象的设备模型数据矩阵[10-12]。

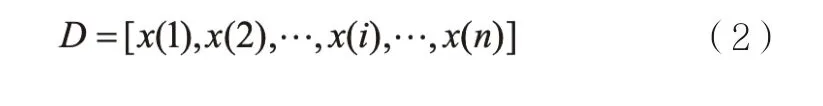

令引风机具有n 个相关的测量点,将其设置为在某个时刻i 对其进行采样,然后选择收集的n 个测量点作为一种模式。

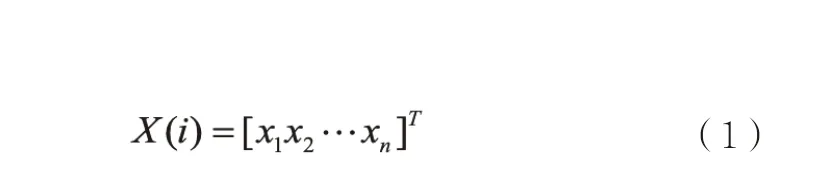

图2 引风机故障预警趋势图Fig.2 Trend map of early warning of induced draft fan failure

结合一年中工况的变化,选择m 个模式,并组成状态矩阵D

实时采集的引风机测点数据矩阵

将输入模式X(in)与状态矩阵(D)中每个模式的相似度进行比较,产生一个相似的向量(a)。其中,包含元素的数量和状态矩阵中存储的训练矩阵(Mode)元素数量相同。

通过从估计模式减去输入模式来生成残差值,并且将具有较低残差值的变量作为普通变量去除。

从而得到模型中各个参数在实时状态下的“期望值”。采集的设备实时运行数据与“期望值”实时比较,若部分实时参数缺失,计算得到的期望值即为参数的软测量值。根据测点的特性,制定报警偏差阈值,当达到或超过偏差阈值时发出预警信号,触发预警诊断单,提醒用户出现异常症状,从而实现对设备的状态监测。引风机故障预警趋势图如图2 所示。

1.1.2 智能诊断分析

不同故障模式在各自诊断模型中所列征兆表现上具有不同程度地反映,当第一个征兆出现的时候,它的原因有很多种可能性,往往难以判断问题所在,而是需要等待或者找到更多的异常征兆,分析风机的组成、故障产生的原因、故障类型及典型案例,应用多信息融合技术,逐步缩小范围,确认故障模式[13,14]。

图3 引风机叶片积灰分析过程Fig.3 Ash accumulation analysis process of induced draft fan blades

以“引风机叶片积灰”的故障模式为例,当预警系统捕捉到“风机轴承振动大”“风机电流增加”的特征异常时,“引风机叶片积灰”只是一种可能,还需要预警系统继续跟踪。结合就地点检“风机1、2、高倍频振动”和“噪声是否增大”的特征是否出现,最终确定为引风机叶片积灰。引风机叶片积灰分析过程如图3 所示。

1.2 引风机SRCM分析

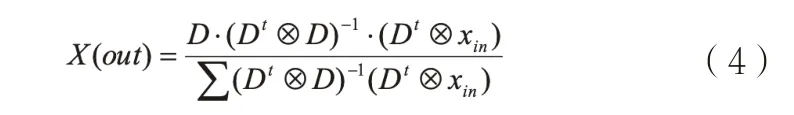

以可靠性为中心的维修分析(简称:RCM)由于其具有先进性和实用性,是国际上通用的分析方法,但由于分析过程复杂,阻碍了它在电站中的推广。目前,一种对经典RCM 进行优化和改进,保留分析过程、结果完整性的分析方法SRCM 分析在电站中普遍推广。它合理地对关键部位加以区分,以确定资产预防性维修需求,优化维修制度的一种分析方法[15]。SRCM 的分析过程主要有:关键性分析、主要故障模式及其故障原因分析、影响后果分析、状态检修策略选择和检修策略优化等步骤。SRCM 分析过程流程如图4 所示。

1.2.1 引风机边界确定[16]

330MW 机组引风机系统采用双级动叶可调轴流式风机,卧式结构,主要由以下3 部分组成:

1)风机本体系统主要有:叶轮、轮毂、导叶、进风箱、整流罩、扩压器、动叶调节机构、动叶调节控制头、滚动轴承箱(包括主轴)、联轴器,风机基础,中间轴和联轴器,滚动轴承箱(包括主轴),调节用手柄末端,电动执行器末端,整流导叶环,整流导叶环盖,还包括动叶调节机构和仪器仪表接口。

图4 SRCM分析过程流程图Fig.4 SRCM analysis process flow chart

2)电动机系统主要有:电动机及其空冷器、电源接线盒、电机基础。

3)液压站系统:马达润滑稀油站及风机液压油站接线盒端子、测量仪表、油管路、冷油器、加热器、恒压调节阀、液压压力安全阀及其附属管路。

1.2.2 功能故障分析

根据引风机系统功能,通过分析系统功能故障[17],最终确定叶轮、轮毂、导叶、整流罩、扩压器、进风箱、滚动轴承箱(包括主轴)、中间轴、联轴器、动叶调节机构、动叶调节控制头、出口挡板门、电机轴、电机冷却装置、电机定子、电机转子、电机基础、液压油泵、滤油器、冷却器、加热器、恒压调节阀、液压压力安全阀等设备。

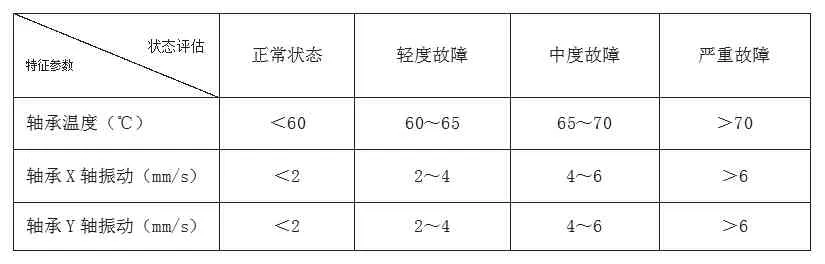

表2 引风机轴承与振动分析Table 2 Induced fan bearings and vibration analysis

1.2.3 关键性分析

关键性分析就是在失效后对安全、经济、环境和维修成本等方面的影响大小进行分析,如出现负荷以下条件之一,视为关键性部件:

1)导致人员伤亡。

2)导致机组跳闸。

3)违反环保法规。

4)导致重大设备损坏。

5)导致机组减负荷(5%及以上)。

6)导致机组的热效率降低2%及以上。

确定为关键性部件后,下一步中需要进行详细的SRCM 分析;非关键性部件则被筛选掉,不进行SRCM 分析。引风机关键性部件有:叶轮、轮毂、导叶、风机轴、吸气口、排气口、轴承(座)、档板、联轴器、轴承(座)、电机轴、冷却装置、冷却风扇、定子、转子、风机基础、电机基础、液压油泵、滤油器、冷却器、加热器、恒压调节阀、液压压力安全阀等关键性部件。

表3 引风机部件寿命统计表Table 3 Life statistics of induced draft fan components

1.2.4 主要故障模式、故障原因和影响后果分析

对于关键性部件需要进行故障模式、故障原因和影响后果分析。据统计引风机本体振动和磨损是最常见的故障模式,而且以振动形式表现出来占28.6%,下面以引风机本体振动为例进行分析[18],见表1。

1.3 健康状态评估和部件寿命评估

1.3.1 健康状态评估

健康状态评估是指根据参数特征的状态信息的重要性和劣化趋势,结合参数测量值,判断引风机健康状态。引风机轴承温度与振动分析,见表2。

1.3.2 部件寿命评估

寿命评估是主要依据部件的设计、制造、运行环境、维修更换等资料,采用设计寿命结合经验寿命对部件的寿命做出预测,为设备状态检修、部件的更换提供技术依据,降低检修成本。引风机部分部件的设计更换时间、寿命统计,见表3。

1.4 检修策略

图5 引风机滑块磨损开裂情况Fig.5 Wear and crack of induced draft fan slider

图6 状态检测系统变化趋势图Fig.6 Trend chart of condition monitoring system

通过SRCM 评估、健康状态评估和部件寿命评估,为引风机制定日常维修、等级检修项目提供必要的决策支持,帮助设备点检员提前制定检修项目、检修时间和检修标准,实现提高设备可靠性、制定检修策略。

1)“正常状态”检修策略:可适当延长计划检修周期或减少检修项目。

2)“轻度故障”检修策略:按计划检修周期安排检修,并根据设备实际检测数据增加必要的检修项目。

3)“中度故障”检修策略:根据机组调停情况适时安排设备检修,监视人员加强设备巡检次数,关注设备劣化趋势。

4)“严重故障”检修策略:马上组织人员有针对性地安排检修。

1.5 检修策略优化

在引风机依据检修策略开展后,还要对故障原因分析结论与解体检修的故障结论对比分析,判断二者是否一致。如不一致还需分析是否由于其他原因引起风机故障,这次检修策略分析是否存在认识不足的地方或需要完善等问题。对检修策略持续改进和优化,进一步验证状态检修工作体系的针对性和有效性,提高设备可靠性评价标准的科学性、检修策略的适应性。

2 引风机状态检修应用实例

2.1 案例一

2017 年7 月25 日11 时,#4 A 引风机驱动端轴承X 轴振动2.22mm/s,比预估值0.75mm/s 偏高1.47mm/s,状态检测系统开始预警。预警趋势图中的蓝色曲线代表实际值,绿色曲线代表估计值,红色菱形表示存在警告次数,如图2 所示。

通过观察#4A 引风机趋势图发现,2016 年11 月开始,#4A 引风机X 轴振动由1.2mm/s 缓慢上升到2.22mm/s,Y轴振动保持在0.5mm/s,现场实际测量值2mm/s,跟CRT显示相符。

1)状态检测结论:振动异常。

2)智能诊断分析:现场精密点检数据正常,油样化验正常,实际振动值不高,加强观察。

3)可靠性分析:没有明显的故障,整体评价注意状态。

4)检修策略:#4A 引风机于2012 年10 月份投运,运行小时数40000 h,根据厂家说明书,使用寿命50000 h 内需要进行一次检修,计划安排一次检修。健康状态评估属于“轻度故障”,等9 月份机组C 级计划检修期间安排#4A引风机检修,并根据设备实际检测数据安排检修项目。

在9 月份C 级检修期间,#4A 引风机安排了返厂检修,厂家对叶片和滑块进行检查时发现滑块已经严重磨损,个别出现开裂现象,予以更换,原滑块磨损情况如图5 所示。

5)检修策略优化评价:动叶调节装置接近检修时间,曲柄滑块磨损量偏大,动叶片发生小角度晃动,引起引风机振动增大。本次检修工作是必要的,消除了设备隐患,到达了预期效果。

2.2 案例二

2019 年2 月4 日,22 时24 分,#4B 引风机轴 承X 轴振动0.86mm/s、Y 轴振动1.99mm/s,比预估值X 轴振动0.2mm/s、Y 轴振动0.57mm/s,偏差0.66mm/s 和1.42mm/s,状态检测系统进行了预警,如图6 所示。

图7 引风机振动变化趋势图Fig.7 Trend of vibration of induced draft fan

图8 检修后引风机振动变化趋势图Fig.8 Trend of vibration of induced draft fan after maintenance

风机轴承振动小于2mm/s 持续到9 月份,2019 年9 月24 日开始,#4B 引风机振动X 轴振动实际值为2.05mm/s、Y 轴振动2.33mm/s,并且持续大于2mm/s,属于“轻度故障”。检修策略:按计划检修周期,安排检修。

9 月30 日3 时,#4B 引风机振动X 轴振动实际值为4.5mm/s。

1)状态检测结论:振动异常。

2)智能诊断分析:油样化验正常,对引风机振动进行测量,频谱显示#4B 引风机机壳中封面处X 轴方向振速5.0mm/s、Y 轴方向为5.1mm/s,倍频以1 倍频、2 倍频、22倍频为主。其中,2 倍频占主要振动幅值约3.8mm/s,占总振动值约60%;1 倍频主要是由于转子质量存在一定的不平衡,2 倍频主要是转子对中不好,及风机与电机之间的连接短轴存在弯曲造成的。22 倍频是风机轮毂转一圈22个叶片通过测振点的频率,一般而言风机振动情况良好的话,不会出现22 倍频,从频谱上看22 倍频幅值为1.5mm/s,且水平与垂直两个方向上均出现22 倍频。出现22 倍频一般有这几种情况:叶片松动、叶柄磨损或基础松动等原因引起。

3)可靠性分析:如果是叶片松动或叶柄磨损,产生安全性或环境后果;如果是地脚螺栓松动引起基础松动,产生停车事故,容易导致安全性后果。

4)检修策略:#4B 引风机于2017 年6 月份检修,运行小时数小于20000 h,未到部件检修时间,健康状态评估属于“中度故障”,根据机组调停情况适时安排设备检修,监视人员加强设备巡检次数,关注设备劣化趋势。

9 月30 日14 时,4B 引风机振动X 轴振动为6.02mm/s、Y 轴振动为6.07mm/s,达到“严重故障”,马上组织人员有针对性地安排检修。因此,安排引风机隔离检修,打开引风机上盖进行检查时,发现引风机一组叶片固定螺栓松动,部分叶片角度不一致,引起引风机振动上升。引风机9 月份振动变化趋势如图7 所示。

5)检修策略优化评价:由于引风机其中一组叶片固定螺栓松动,部分叶片角度不一致引起引风机振动上升。本次检修工作是必要的,消除了设备隐患,到达了预期效果。检修后,引风机振动状态检测报警消失,振动变化恢复到正常状态,如图8 所示。

3 结论

本文介绍了引风机状态检修系统整个过程。实际应用表明,相似性理论状态监测不仅可以及时发现引风机潜在的隐患,避开了繁琐的故障机理计算。结合现场检测、油样分析等数据分析判断,可以对引风机关键设备的异常状态,发生在什么部件,有哪些特征异常,严重到什么程度都可以实时掌握、实时跟踪。而且,结合以可靠性为中心的维修SRCM 分析工具,形成了一套科学合理的引风机状态检修方式。对于有条件处理的,在设备故障尚未形成时采取措施消除,彻底消除风险;对于需要等待时机才能采取措施的(比如机组调停),在故障发展过程中,通过计算机自动跟踪使之处于受控状态,从而实现预见性的状态检修;提高了设备的可靠性,同时减少设备过修现象发生,减少人力投入,费用得到合理使用,发电企业长期积累评估以后,可用于检修策略的优化。