350 MW汽轮发电机基座结构设计优化

2020-02-12马小兵穆哲雯

李 纯, 马小兵, 穆哲雯

(1. 上海康恒环境股份有限公司, 上海 201703; 2. 中机国能电力工程有限公司, 上海 200061)

汽轮发电机组是电厂的核心组成部分,由于汽轮发电机设备本体工作时会产生较大振动,为保证机组的稳定运行,汽轮发电机组基座设计时须要对基座结构进行动力特性分析。通常基座采用框架式结构[1],并根据计算结果选择合理的梁、柱及板截面,在保证基座结构自身安全的情况下满足功能需求。笔者采用MFSAP软件,在优化基座柱截面过程中,考察基座的模态频率、振动线位移及转速等参数的变化情况,从而探究汽轮发电机组基座的动力特性,并使设计方案满足GB 50040—1996 《动力机械基础设计规范》中的动力设备基础相关要求。

1 布置结构

汽轮发电机基座的外形由设备厂家、机务专业与土建专业配合确定,框架式的汽轮发电机基座包括基础底板、中间层及运转层,其动力特性主要与上部结构有关。

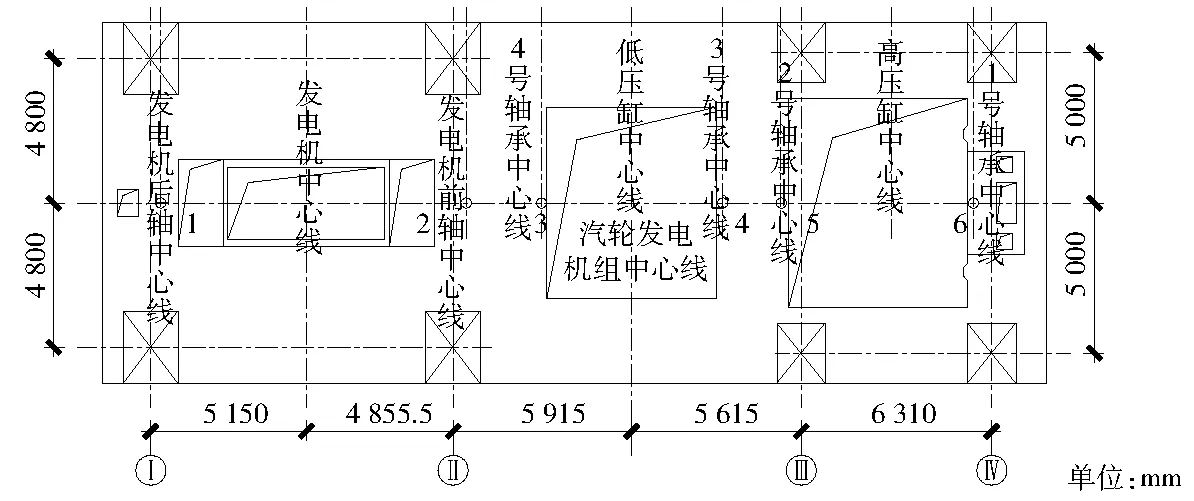

图1为该工程基座运转层平面结构布置图,从左往右依次是发电机、低压缸及高压缸。在发电机侧基座的柱子沿汽轮发电机组中心线对称布置,跨距为9 600 mm;在汽轮机高压缸侧基座的柱子沿汽轮发电机组中心线对称布置,跨距为10 000 mm。

图1 基座运转层平面结构布置图

GB 50040—1996中规定框架式基础的动力计算应按振动线位移控制,计算振动线位移时须要根据设备厂家提供的扰力值,采用空间多自由度体系的计算方法,分析扰力点处x、y、z这3个方向的振动线位移。图1中的发电机后轴承中心线、发电机前轴中心线、4号轴承中心线、3号轴承中心线、2号轴承中心线及1号轴承中心线分别与汽轮发电机组中心线相交,交点1~交点6分别为各扰力作用位置,扰力值由厂家提供,交点1、交点2为发电机扰力点位置,交点3~交点6为汽轮机扰力点位置。

图2为基座纵向剖面图。6 250 mm层平台为中间层平台,其板厚为500 mm;12 600 mm层为运转层平台。中间层及运转层的横梁和纵梁尺寸根据厂家提供资料进行初步设计,经过受力计算若截面尺寸满足要求,可采用该设计截面,若不满足可与厂家及机务专业协调,修改截面尺寸直至满足受力要求。

图2 基座纵向剖面图

2 模型建立

2.1 计算模型

基座上部结构计算分析采用MFSAP软件,该软件提供专门模块“汽轮机基础结构分析与设计模块”,可进行基座的静力分析和动力分析。在前处理程序中建立三维空间杆系模型并生成计算数据,然后在后处理程序中进行计算,可以得出静力和动力分析结果。

笔者将柱截面作为变量考虑,主要是基座的柱截面尺寸简单易于量化,而基座横梁通常为多边形截面,差异较大所以较难对比。DL 5022—2012 《火力发电厂土建结构设计技术规定》中要求,在满足强度和稳定性要求的前提下宜适当减小柱的刚度,但柱的长细比(杆件的计算长度与杆件截面的回转半径之比)不宜大于14;平板式基础底板的厚度可根据地基条件取底板长度的1/15~1/20,并应不小于柱截面的边长。故基座的结构设计优化主要考虑适当减小柱截面,进而减小基础底板厚度。在基座实际设计过程中,根据工艺提供资料初步设计梁截面尺寸并参与建模计算,然后根据动力计算结果,对横梁截面进行了适当调整。

工艺初步提供资料中,发电机侧柱截面为2 400 mm×1 800 mm,汽轮机侧柱截面为2 000 mm×1 600 mm。选取表1中5组柱截面尺寸,分别建立模型,输入载荷后考察基座的动力特性,以优化基座结构。

表1 基座柱截面尺寸

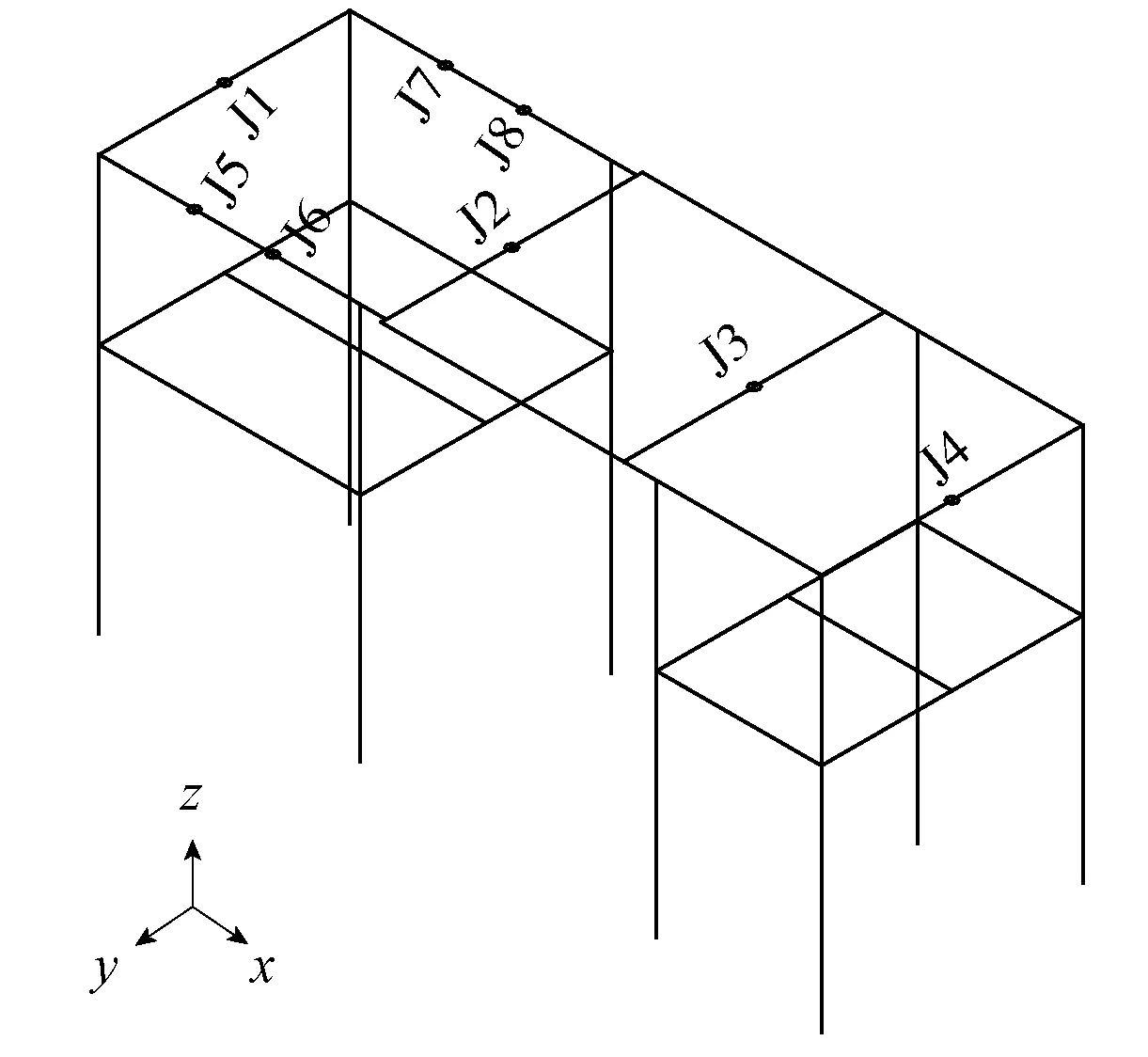

基座建模的过程包含建立基座上部结构框架模型、分割线段、生成节点及梁柱单元、定义截面特性及材料特性等。图3为基座三维结构空间杆系模型,J1~J8为汽轮机及发电机自重的作用位置。

图3 基座三维模型

由于建模时采用空间杆系模型,发电机前轴承自重作用点及4号轴承低压缸自重作用点并为一点J2,3号轴承低压缸自重作用点及2号轴承高压缸自重作用点合并为一点J3,同时图1中的扰力作用点2、3合并为一点J2,扰力作用点4、5合并为一点J3。由于基座运转层横梁的形心与柱中心线偏离,建模时须要根据横梁截面的形心位置去偏移横梁轴线。

2.2 边界条件

汽轮发电机与基座通过连接件相连,通常假设为柔性连接,分析模型中只考虑汽轮机自重及扰力对基座的影响;一般基座的底板厚度较大(2~3 m),该基座底板采用桩基且埋入土中相对较深,可假设基座底板为刚域,基座框架柱与底板整体浇注,可认为固接,故在基座的三维杆系模型中柱脚的边界条件设置为固接节点。

2.3 载荷输入

在MFSAP软件[2]中,载荷可通过节点载荷及单元载荷输入,包括4种载荷模式:结构自重、单向永久载荷、双向永久载荷、短路力矩。笔者计算的载荷为:结构自重、设备重、额定转矩、凝汽器真空吸力等永久载荷;自重、设备重等单向载荷;地震作用等双向载荷;短路力矩载荷。

进行动力分析时,影响汽轮发电机基座动力特性主要有扰力及附加质量的大小及其分布位置。扰力点的振幅是由多个扰力在该点产生的强迫振动线位移叠加,直接作用在扰力点上的扰力是对振动线位移影响最直接的因素,若扰力点附近的附加质量越大,那么该处的振幅就越小[3]。通常将附加质量根据扰力作用范围集中,以确保扰力点的节点布置合理的附加质量,以减小局部振动的可能。

扰力资料通常由厂家提供资料提供,若厂家提供资料未明确给出扰力点作用位置及大小,可按GB 50040—1996中所述,根据厂家提供的发电机及汽轮机转子的质量分布,按照下式进行计算。

Fxi=0.10Wi

(1)

Fyi=0.20Wi

(2)

Fzi=0.20Wi

(3)

式中:Fxi为x方向(纵向)纵向扰力;Fyi为y方向(横向)扰力;Fzi为z方向(竖向)扰力;i为扰力作用位置节点号;Wi为节点i处转子重力。

笔者进行计算时基座的附加质量及扰力采用厂家提供的资料,表2为基座不同节点上的附加质量及扰力。

表2 附加质量及扰力

扰力值集中在汽轮机发电机基座机组中心线处,J1、J4处的扰力分别为发电机及汽轮机对应处扰力,J2处的扰力为发电机及汽轮机低压缸相应位置的合力,J3处的扰力为汽轮机低压缸及高压缸相应位置的合力;发电机设备自重分布在周围的纵、横梁上,而笔者考察的汽轮机设备自重主要分布在汽轮机发电机基座机组中心线与横梁的交点处。

3 结果分析

笔者得出的动力计算结果有不同柱截面分组下基座的模态频率、扰力点处的转速与振动线位移,通过对比分析来考察基座的动力特性。

3.1 自振频率

模态分析采用静力及动力分析的三维模型及其边界条件,通常结构的前三阶模态为主要模态。表3为不同柱截面尺寸下,基座前三阶模态的自振频率。由表3可以看出:基座的自振频率随着阶数增大而增大;随着柱截面尺寸的减小,基座各阶模态的自振频率均减小。该工程汽轮机运行转速为3 000 r/min,即50 Hz,而基座前三阶模态自振频率最大值为2.91 Hz,频率相差较大,故汽轮机稳定运行时不会与基座发生共振现象。

表3 基座前三阶模态的自振频率 Hz

3.2 振动线位移

在基座的动力计算时,主要通过控制振动线位移幅值来满足动力设计规范要求。GB 50040—1996规定汽轮机工作转速为3 000 r/min时,其最大振动线位移为20 μm。

表4为5组柱截面下各扰力点处x、y、z方向的最大振动线位移,其值均小于20 μm,满足规范要求。

表4 各扰力点振动线位移 μm

由表4可以看出:随着柱截面尺寸逐渐减小,x、y、z方向的线位移几乎全部呈增大趋势; J1~J4处的z方向线位移均高于x、y方向,也印证了DL 5022—2012中所述,一般情况下汽轮发电机基座的动力计算,只须要计算扰力作用点的竖向振动线位移。

图4为各扰力点z方向最大振动线位移在不同柱截面尺寸下的变化趋势图。

结合表3和图4分析可知:在5组柱截面尺寸下,J1处的z方向最大振动线位移由14.01 μm

图4 z方向最大振动线位移变化

增大到14.81 μm,且均大于J2~J4处,一是J1处横梁截面存在工艺洞口导致该处横梁刚度较弱,二是J1处的扰力为58 kN相对较大,是影响振动线位移最直接的因素,故应适当增大该轴横梁截面; J2、J3处的z方向最大振动线位移较为接近,都在10 μm左右,可知该处横梁截面尺寸适中;J4处z方向最大振动线位移较小,在8 μm左右,主要是该扰力点处的扰力为29.88 kN,相对较小; J1~J3处的z方向最大振动线位移呈增大趋势,J4处的z方向最大振动线位移呈减小趋势,其值均在规范要求以内。

通过对比基座静力特性分析得出:第1组、第2组柱配筋较小,第3组~第5组柱配筋相对较大。综合考虑基座框架柱的振动线位移、长细比及柱配筋结果,建议选取表1中第2组的柱截面尺寸。

在设计中,通常须要考虑机组从启动到工作阶段,汽轮机转速对最大振动线位移的影响。

图5为选用第2组柱截面尺寸时, J1~J4处z方向最大振动线位移随着汽轮机转速增大的变化。

图5 z方向最大振动线位移与转速的关系

由图5可知:汽轮机转速增大时,各节点处的z方向最大振动线位移并非线性增大,在启动阶段和工作阶段均存在最大值。J1~J3处z向最大振动线位移在工作阶段出现,对应转速约为3 000 r/min(频率为50 Hz);J4处z向最大振动线位移在启动阶段出现,对应转速约为1 200 r/min(频率为20 Hz)。最大振动线位移出现时汽轮机频率与基座前三阶自振频率相差较大,符合未产生共振的实际情况。

4 结语

笔者采用MFSAP软件,选取5组不同柱截面尺寸,分别建立模型并进行基座动力特性分析,对基座上部结构进行优化设计,得出主要结论如下:

(1) 基座各扰力点的z方向振动线位移均高于x、y方向,证实了所述基座的动力计算只须要计算扰力作用点的竖向振动线位移;对于相对薄弱的横梁截面,可以适当增加截面尺寸,减小其振动线位移。

(2) 综合考虑基座框架柱的振动线位移、长细比及柱配筋,选取发电机侧柱截面尺寸为2 200 mm×1 800 mm,汽轮机侧柱截面尺寸为1 800 mm×1 600 mm。

(3) 基座的自振频率随着模态阶数增大而增大,随着柱截面尺寸的减小而减小;最大振动线位移对应的汽轮机转速与基座的自振频率相差较大;汽轮机稳定运行时不会与基座产生共振;随着基座柱截面尺寸减小,各扰力点处的振动总体呈增大趋势。