交联剂TAIC反应风险评估分析

2020-02-11张海锋李大庆卫敏杨浩

张海锋 李大庆 卫敏 杨浩

(1.江苏科利新材料有限公司 江苏盐城 224000;2.江苏滨海经济开发区沿海工业园安监局 江苏盐城 224000)

0 引言

化工事故常常是由反应失控所致,而精细化工生产的特点为原料产品种类繁多,生产工艺复杂,产量小,设备自动化程度较低且不能达到连续操作,再加上生产人员对工艺反应机理不明确,物质特性不清楚以及控制指标不严格,很容易出现超温超压、爆炸爆燃等安全事故。为了进一步强化风险辨识及管控,加强企业安全管理,落实企业主体责任,提高生产保障能力,根据原国家安全生产监督管理总局要求,凡是涉及危险化工工艺和金属有机物合成的生产企业均需要对工艺的安全性开展风险评估[1]。TAIC是一种含有不饱和键的芳香杂环化合物,多用作热塑性塑料的交联改性剂、橡胶的助硫化剂及树脂的改性剂等,其生产方法较多,原料也有较大差别。本生产工艺所用原辅料主要有氰酸钠、氯丙烯、DMF等,而氯丙烯和DMF均属于易燃液体,危险程度较高,根据《精细化工反应安全风险评估导则(试行)》要求,需对氯丙烯、氰酸钠、DMF及产品TAIC的热稳定性进行测定。根据合成实验检测或计算结果按照评估标准对工艺进行评级,并通过对工艺过程的热参数进行分析,提出切实可行的优化方案,以降低风险等级,制定合理的管控措施,保证生产安全。

1 安全风险评估标准

利用实验仪器、设备及处理软件,获得TAIC合成反应的反应热、失控体系绝热温升、最大反应速率到达时间等数据,通过比较实验和分析测得的数据确定最终的安全风险等级。

1.1 物质分解热评估

大多物质随着温度的升高性质会发生一定的改变,即发生分解反应,使用绝热加速量热仪ARC对TAIC合成所用主要原料、产品及合成反应完成料进行逐级检测,获得物质的起始分解温度、分解活化能及分解热的大小。物质的分解热越高,潜在的爆炸危险性就越高,其评估准则见表1。

表1 分解热评估标准

1.2 严重度评估

化工合成反应大多是放热反应,反应放热量越大,体系温升越明显,发生分解反应的机会就会增加,物料的气化或副产的气体会使体系压力增大,容易造成设备的破裂及爆炸,从而造成人员伤害。所以严重度的大小由失控体系所释放的能量造成最终破坏的程度影响,其评估标准[2]见表2。

表2 反应严重度评估标准

1.3 可能性评估

可能性是指失控体系发生事故概率的大小,通常用绝热条件下失控反应最大反应速率到达时间TMRad这一指标对事故发生的可能性进行评估,其数值的大小由工艺反应本身性质所决定,评估标准见表3。

表3 可能性评估标准

1.4 矩阵评估

风险矩阵是以事故发生的可能性为纵坐标,以发生后果的严重度为横坐标,通过组合得到不同的矩阵等级,达到风险评估的目的。由1.2节内容可知绝热温升代表风险的严重程度,最大反应速率到达时间代表事故发生的可能性。矩阵评估标准如图1所示。

图1 矩阵评估标准

1.5 工艺危险度评估

工艺危险度是用来表示反应本身危险程度的大小,也是安全风险评估的重要指标。工艺的危险程度越大,反应失控后造成的事故也就越严重。通常用失控体系可能达到的最高温度MTSR、技术最高温度MTT、工艺操作温度Tp、失控体系最大反应速率到达时间为24 h对应的温度TD24这4个温度参数的大小关系来评价危险度大小[3],其评估标准见表4。

表4 危险度评估标准

2 生产工艺

交联剂TAIC的生产工艺较多,常见的有两种:①采用氰尿酸和氯丙烯在碱性环境下的取代反应,此方法反应速率快,但氯丙烯损耗大;②利用异氰尿酸三钠与氯丙烯的合成反应,此方法生产过程较为复杂,生产成本高。本实验是采用氰酸钠为主要原料,三乙胺为催化剂,在非质子溶剂DMF中进行亲和取代反应,反应方程式如下所示,此方法操作简单,生产效率较高,但产品纯度较低。

(1)

首先加入反应溶剂DMF,再按比例依次投入原料氰酸钠、三乙胺及其他辅料,开启搅拌,同时缓慢给反应釜升温,当温度升至指定温度后启动氯丙烯滴加泵;先以指定速率快速滴加1 h,再以指定速度慢滴加4 h,滴加过程中保持温度恒定。氯丙烯全部滴加完成后须保温一段时间保证反应物能尽可能转化掉,从而提高产品收率。

3 工艺风险评价

3.1 实验方法

本反应采用瑞士METTLER TOLEDO公司生产的全自动反应量热仪RCLE,选用哈氏合金锚式搅拌桨,常压回流玻璃釜进行合成反应,调整搅拌速度,保证氰酸钠均匀悬浮于溶剂中。在计算机上设定好反应控制参数,利用循环硅油来加热或冷却反应釜内的物质,程序会自动计算并统计整个反应过程中能量的增加及损失。本套实验仪器有多种温度控制程序可供选择,能够满足常规合成过程的调节要求,本实验要求控制反应器内的温度恒定不变。

3.2 实验数据收集

合成投料前将滴加温度、滴加时间、保温温度及其他相关数据设定好,反应结束后对程序检测记录数据进行统计处理,获得以下分析评估数据。

3.2.1 比热容CP与反应焓ΔrH的测定

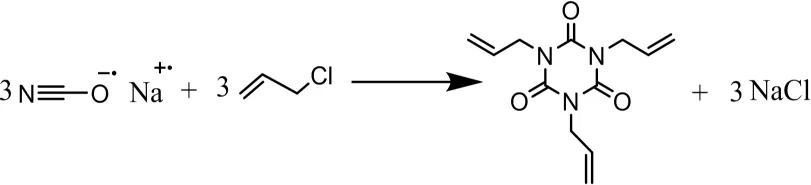

TAIC在一定温度下合成,氯丙烯滴加过程中加料速率与放热速率的关系曲线如图2所示。

图2 放热速率随加料率变化曲线

由图中曲线可知,从氯丙烯开始滴加,反应就有明显的放热;随着滴加量的增加,放热速率也逐渐增大;当滴加至0.8 h时放热速率达到最大值38.1 W/kg,降低滴加速度后,放热速率也逐渐趋于平稳。在0.5 h时放热速率出现波谷的原因是由于体系未封闭,少许不凝气排出致使热量损失。通过对放热速率曲线积分可以得到TAIC反应总的放热量,进而计算出本反应的反应焓ΔrH为-308.9 kJ/mol(因为此反应氯丙烯过量,所以反应焓以氰酸钠的摩尔量进行计算)。

在反应开始前和结束后,通过给定体系一定的能量来检测反应物料的前后比热容CP变化,取其平均值为1.77 kJ/(kg·K)。

3.2.2 绝热温升的计算

根据3.2.1节实验所得数据,通过式(2)可以计算失控体系反应物完全转化时所释放热量导致物料温度升高的大小[4]。计算可得一次性投料时绝热温升ΔTad=206.3 K。

式中,ΔrH为表观反应热,Mr为反应釜内物质总质量,Cp为比热容,n基准物为基准物摩尔量。

3.2.3MTSR的测定

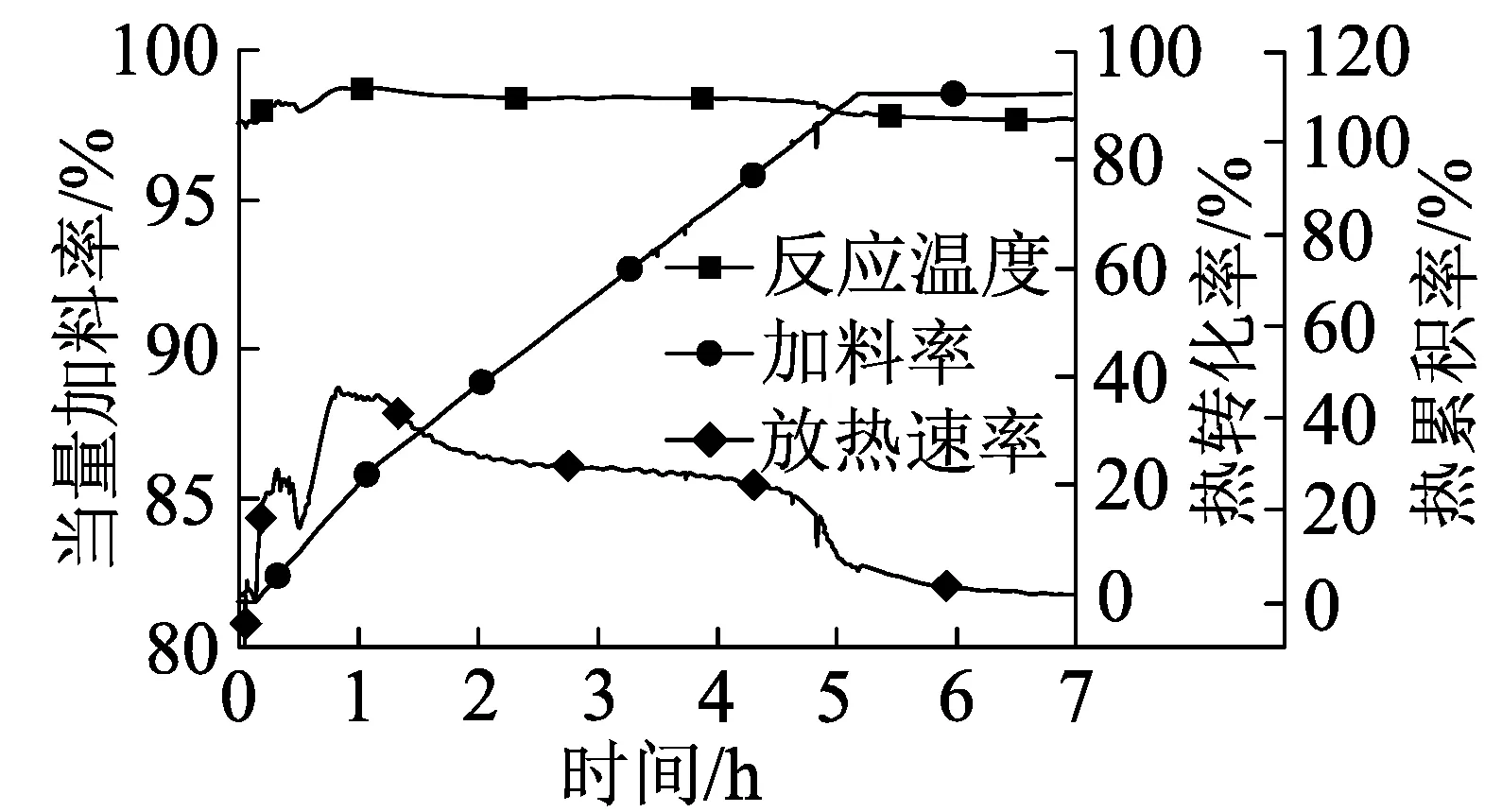

反应热累积率是当量加料率与热转化率的差值,当量加料率根据氯丙烯滴加量与当量氯丙烯量比值获得,热转化率是滴加过程中某时体系放出的总热量与反应完成后放出的总热量的比值,热累积率随时间变化曲线如图3所示。

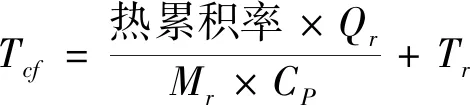

由图可知,热转化率随当量加料率呈线性增长,整个反应过程热累积较少,通过式(3)可以计算任意时刻绝热条件下反应能达到的最高温度Tcf[5]。

图3 热累积率变化曲线

式中,Qr为反应热,Tr为反应温度,Mr为反应釜内物质总质量。

由图4可知,在1.1 h反应可能达到的最高温度MTSR=Tcf(max)=126.5 ℃。

图4 失控体系最高温度MTSR变化曲线

3.2.4 热稳定性测定

使用绝热加速量热仪ARC对TAIC反应完成料进行热稳定性检测,升温速率设定在2 ℃/min,扫描范围为30~230 ℃,最终检测完成料样品温度/压力曲线如图5所示。

图5 ARC测试温度/压力曲线

从图中看出,完成料样品在161.4~191.6 ℃温度区间内有放热,压力上升较快,即物料发生分解反应。通过对热量检测收集统计可计算出完成料的分解热为78 J/kg,经ARC校正样品起始分解温度为160.9 ℃。经计算对温度曲线进行分析预测TMRad为24 h时对应的温度TD24=147.8 ℃。

3.3 安全风险评估

根据反应安全风险评估流程及标准,从以下5个方面对TAIC生产工艺进行评价。

(1)物质分解热评估。根据3.2.4节中测试结果,合成反应完成料的分解热为78 J/kg,小于400 J/kg。根据分解热评估标准,分解热评为“Ⅰ级”,物料具有潜在的爆炸危险性。

(2)严重度评估。根据式(2)计算结果,一次性投料绝热温升ΔTad=206.3 K,温升对反应速率的影响超过反应物的数量,一旦出现失控,体系的温度会快速上升,从而导致事故的发生。根据评估标准,反应的严重度评为“Ⅲ级”。

(3)可能性评估。通过对ARC温度曲线进行动力学分析,实际加料速度下,失控反应最大反应速率到达时间TMRad>24 h,失控反应发生可能性评为“Ⅰ级”,即有足够的时间来处理失控反应,事故发生的概率也比较低,事故可能性为很少发生。

(4)风险矩阵评估。根据严重度和可能性评估结果,依据风险矩阵评估标准,实际加料速度下,风险矩阵评为“Ⅰ级”,为可接受风险,可以适当提高安全管理、装备水平,采取常规的控制措施。

(5)工艺危险度评估。 根据3.2节中实验数据,TAIC合成反应工艺温度TP=98 ℃,实际加料速度下反应可能达到的最高温度MTSR=126.5 ℃,技术最高温度MTT即反应体系的沸点,可粗略地使用溶剂DMF的沸点来代替(152 ℃),失控反应最大反应速率到达时间TMRad为24 h对应的温度TD24=147.8 ℃。大小关系为:TP 通常用工艺反应潜在的危险转化为事故的概率以及可能造成的后果来表示反应风险大小,即可能性与严重度的组合。在风险分析中工艺的主要风险是反应失控,反应一旦失去控制就很容易引发生产事故。为了避免事故的发生,首先需要采用消除方法避免反应出现失控,然后通过预防措施中止演变中的失控反应,最后利用应急措施减轻事故后果[6]。 要消除风险即要将TAIC合成反应所释放的能量降低到一定的水平。根据绝热温升ΔTad计算公式可知,首先通过增加反应溶剂DMF的投加量,以增大反应釜内总物料的重量,起到能量稀释的作用,考虑到反应釜体积限制,增加溶剂量后会导致生产效率降低,所以调节余量较小;再者可以增加原料氯丙烯或氰酸钠的投加量使其中一种原料过量,同样起到稀释的效果,如氯丙烯使用量超过理论数量过多则可以考虑后期回收循环使用,但原料氯丙烯/氰酸钠的消耗量会有所增加,这需要根据原料的成本进行综合评估。 对于多数烷基化反应,反应温度控制越高,合成反应速率也越快,反应物的瞬时转化率也会相应提高,最终热量累积也会降低,因此可以通过提高TAIC合成滴加温度来降低物料累积,从而降低MTSR。 根据图4可知,通过延长合成滴加时间可以使Tcf曲线变得平坦,但无限制的延长反应时间会增加能耗,降低生产能力。通常可以根据实验所得评估数据对滴加过程进行优化,采用分段滴加:滴加—保温—滴加—保温或快速滴加—慢速滴加—保温,使生产过程始终保持在允许的最大的累积度,本次合成过程即采用后一种操作方法,使Tcf(max)点前移。 除此之外,TAIC合成釜还应该设置自动控制系统,用调节阀和流量计控制氯丙烯滴加,采用压力调节阀控制反应釜压力,并与温度、压力设置报警和联锁开关,反应一旦失控能及时将反应切断,避免事故发生或扩大。 为避免预防措施失效或安全系统未开启导致爆炸事故的发生,合成釜应设置安全阀和爆破片等紧急泄放装置,以便将生成的能量快速放出,保证设备、操作人员安全。 本工艺条件下的TAIC合成反应因MTSR4 风险降低措施

4.1 消除方法

4.2 预防措施

4.3 应急措施

5 结语