旋塞杆多件铣夹具的设计与应用

2020-02-11周长宝

周长宝

(安策阀门(太仓)有限公司,江苏 太仓215400)

0 引 言

传统的多件铣削夹紧工装,多数采用V形块的方式。适用于解决圆柱状的工件。对于旋塞阀中的圆锥形状旋塞(如图1),传统的多件铣工装很难进行多件装夹。对于旋塞阀中的旋塞杆的结构特点是:旋塞带有2°锥面,在铣削L尺寸扁头时,需要夹紧2°锥面。在三爪夹盘夹紧过程中需要反复调整同轴度、水平度。同时被加工扁头部分要求与旋塞流道方向平行,这就要求每加工一个工件都要在装夹过程中反复调整角度,浪费大量时间,而且很难保证扁头部分与旋塞流道方向高度一致。因此,本文提出了专门针对于旋塞阀中旋塞杆头部的扁头部分,实现多个工件装夹,一次铣削的夹紧工装。

图1 旋塞杆零件图

1 工装设计

针对上面提到的技术难题,本文提出了专门针对于旋塞阀中旋塞杆头部的扁头部分,多工件装夹,一次铣削的夹紧工装。

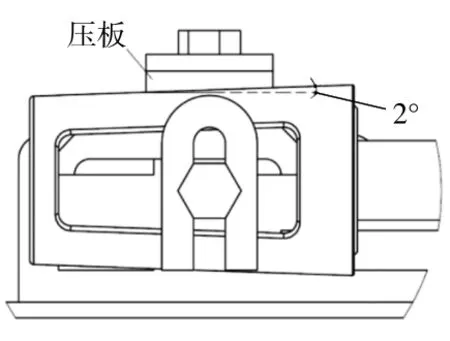

图2 多件铣夹具

1.1 定位设计

由于被加工扁头要求与流道的方向一致,因此利用旋塞杆流道的水平位置进行工件的定位。采用定位块3插入2个旋塞流道中。从而保证旋塞流道水平放置。由于旋塞的流道口有2°的角度,因此在设计定位块的时候,要保证定位块要有2°的倾斜角度(如图3),确保当旋塞与定位块配合后旋塞方向是水平的。

图3 定位块

1.2 预紧设计

1.2.1 水平预紧

通过水平预紧螺栓5、预紧螺母8及U形插销9、10完成工件的水平预紧,如图2所示。由于旋塞是圆锥面,因此U形插销要设计带有2°倾斜角度的斜面,以配合旋塞的2°圆锥面(如图4),保证U形插销可以完全贴合工件。同时可采用球面垫圈安装在拧紧螺栓下面,这样可以有效微调倾斜角度,保证完全贴合。

图4 U形插销

图5 压板

1.2.2 垂直预紧

通过压板6、垂直预紧螺栓7完成对工件的垂直方向压紧。由于旋塞是圆锥面,因此压板要设计为带有2°倾斜角度的斜面,以配合旋塞的2°圆锥面(如图5),保证U形插销可以完全贴合工件。同时可采用球面垫圈安装在拧紧螺栓下面,这样可以有效微调倾斜角度,保证完全贴合。

1.3 减重设计

夹具过重会给机加工人带来较大的工作负荷,夹具轻便则便于搬运并轻松地固定在机床工作台上。因此在保证强度的基础上,对底板1、支撑板2所有受力部位进行了镂空设计,最大限度地降低夹具的整体质量。

1.4 通用性设计

工装的设计具有一定的通用性,不仅可以装夹一种规格的旋塞,还可以装夹其他规格和尺寸的旋塞,只需将定位块的宽度设计为满足于不同旋塞流道口大小的尺寸即可。通过更换定位块,可以实现其他规格旋塞的机加工。对于某一个企业来说,旋塞的锥度一般是固定值,不同规格的旋塞都会选择同一个角度的锥度,因为锥度没有变化,所以对于夹具的其他夹紧部件角度不需要变化。

2 操作性

只需要2个操作步骤即可实现2个旋塞的夹紧和定位,使得工件进入待加工状态,不需要繁琐的定位找正的过程。

松开水平预紧螺栓5,工件两侧的U形插销可拿下,松开垂直预紧螺栓7,压板可旋转90°。两个旋塞可以顺利安装在定位板上。然后放上插销拧紧水平预紧螺栓,同时压板转回90°压在工件上,拧紧垂直预紧螺栓。两个工件即装夹完毕。水平预紧和垂直预紧螺栓设计为同一规格尺寸。只需要持有一个规格的转矩扳手既可以完成两个方向上螺栓的预紧操作。其他两个工件采用相同的操作方法完成装夹。

3 强度计算

夹紧力的大小对工件安装的可靠性及工件和夹具的变形都有很大影响。因此,夹紧力的方向、作用点确定之后,必须合理确定夹紧力的大小。夹紧力不足会使工件在切削过程中产生位移,并容易引起振动,甚至造成工件移动或飞出。夹紧力过大又会造成工件或夹具不应有的变形或表面损伤,造成工件报废等。

3.1 夹紧力计算

在生产实际中,很少采用计算方法确定夹紧力大小,因此只做粗略估算,以主切削力为依据与夹紧力建立平衡方程式,解此方程来求夹紧力大小。同时,在加工过程中,由于工件材质不均匀、刀具磨损等因素影响,切削力是变化的,再考虑到工件实际加工中还会受到惯性力和工件的自重等外力作用,因此,对按静力平衡求得的夹紧力大小必须乘以安全系数加以修正,然后作为实际所需要的夹紧力数值。计算示例,以工件材料采用不锈钢,刀具材料为硬质合金,铣刀采用圆柱铣刀,铣削加工的方式为例。主切削力计算过程为9.81×50×40.86×0.150.74×1000.86×0.7537=15700 N;Fx=(1.1~1.2)F=1.2×F=15700×1.2=18840 N;Fz=(0.2~0.3)F=0.3F=15700×0.3=4710 N。式中:ap为背吃刀量,mm;f为进给量,mm/r;Vc为切削速度,m/min;KFC为修正系数;xfc、yfc、nfc为系数。

图6 铣削受力图

3.2 螺栓提供的力

水平方向与垂直方向预紧螺栓规格为M12×1.5,螺栓最大可提供的力计算过程为:Fsi=n·Csi/[Pas/(2π)+0.15Rmoy_f+0.15Rmoy_a]=130000÷[1.5/(2π)+0.15×5.51+0.15×7.5]=63023.77 N;Rmoy_a=(D+L)/4。式中:Fsi为螺栓最大可提供的力,N;n为螺栓数量;Csi为螺栓可提供最大转矩,N·mm;D为螺栓直径,mm;Pas为螺距,mm;L为螺栓座面直径,mm;Rmoy_f、Rmoy_a为系数。

因此,螺栓能够提供的力Fsi远远大于铣削过程中产生的水平和垂直两个方向上的切削力,即:Fsi>Fx;Fsi>Fz。

3.3 螺栓选型

通过上面计算可知,选择M12×1.5的螺栓满足夹紧力的需求,设计合理。

4 夹紧工装的使用效果

利用该工装可对一组旋塞进行加工,显著提高了生产效率,用流道方向定位扁头方向,定位极其精准,减少调整时间,降低了废品率,夹具制造工艺简单,工装的生产制造对机械加工的精度要求极低,工件生产制造的难度极低。

一次装夹可以同时加工4个工件,以此工装作为模块,可以在工作台上多放置几台,就可实现加工数量成倍增加。

5 结 论

旋塞杆的批量夹紧工装,有效地解决了圆锥面工件的批量加工问题。能够保证工件的加工精度,提高加工效率,可快速高效地夹紧,缩短了辅助时间,工艺性好,结构简单、合理,便于加工、装配及检修,夹紧操作简便、安全可靠,维护方便,标准化程度高,成本低廉。