基于UG NX12.0的一种异形连接轴加工工艺研究

2020-02-11范雨航顾涛王雨婷

范雨航, 顾涛, 王雨婷

(苏州工业职业技术学院,江苏苏州215104)

0 引 言

本文所述连接轴是某型号铣削加工中心中的一个零件,连接轴的一端与加工中心机械结构连接,另外一端的腔体内安装传感器,并与电器控制结构相连。连接轴的制造精度将影响传感器获得的信号精度,进而影响整个加工中心的精度。

1 连接轴特征及加工要求

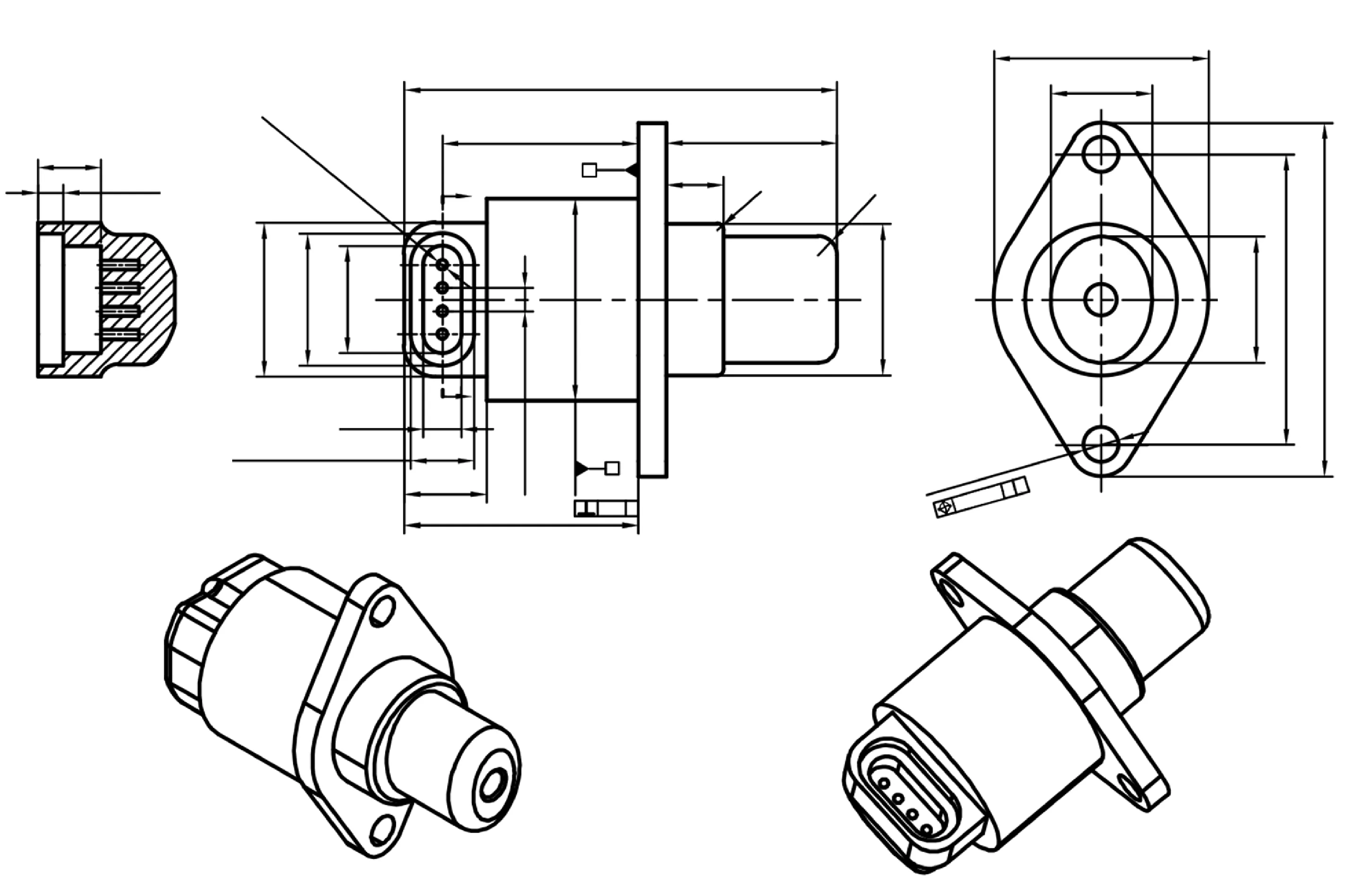

连接轴的特征及主要加工尺寸如图1所示,该连接轴在形状上呈异形状,主要由椭圆柱、圆柱、螺纹孔、光孔、腔体、圆角等特征组成,其中直径为32 mm圆柱的轴线和右侧台阶面是该连接轴的基准。

图1 连接轴零件图

连接轴的材料为AL7075-T6,AL7075为铝合金,其在航空航天领域应用广泛,切削性能好,加工变形小,容易控制粗糙度。连接轴的主要加工内容及要求如表1所示。

此连接轴的主要加工难点为φ32 mm圆柱的形状尺寸,φ24 mm圆柱、椭圆柱的形状尺寸和位置尺寸,φ5.5 mm孔、φ1.5 mm孔的形状尺寸和位置尺寸。此外,该连接轴为异形零件,需要多工序加工完成,各工序特别是精加工工序的定位及装夹误差会影响整个零件的精度。

表1 主要加工内容 mm

2 连接轴加工工艺设计

根据该连接轴的形状特征及外形尺寸,选用AL7075-T6 棒料作为毛坯,毛坯尺寸为直径60 mm,长度70 mm。

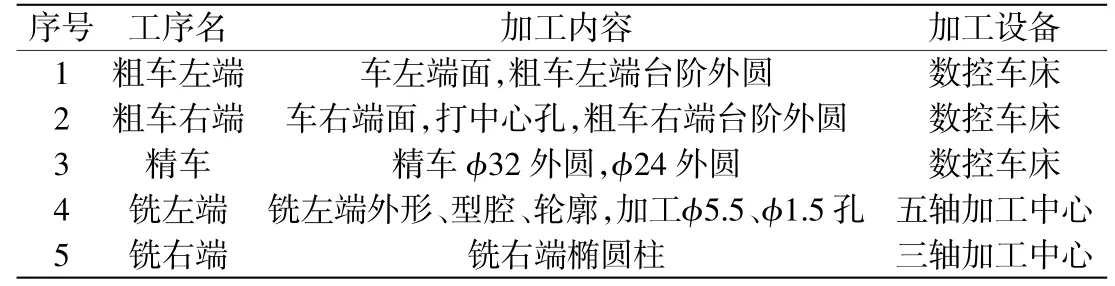

根据先粗后精的原则,以一次装夹作为一道工序,对连接轴进行工序划分。连接轴共分5道工序完成加工,具体工序划分如表2所示。

粗车选用SK6136i型平床身数控车床,以毛坯定位,三爪自定心卡盘装夹,选用山特维克85°外圆车刀。粗车时以尽量提高效率为原则设定切削参数,设定主轴转速n=2600 r/min,切削深度ap=3 mm,进给量f=0.25 mm/r。粗车工艺过程尺寸如图2所示,左右端面车平并保证零件总长,右端面上打中心孔,各位置直径方向留1 mm精加工余量,长度方向留0.5 mm精加工余量。粗车左端时夹持毛坯,车端面,车φ31 mm 外圆、车φ33 mm外圆、车φ67 mm外圆。粗车右端是掉头装夹,夹持已加工的φ33 mm外圆,车端面,打中心孔,车φ21 mm外圆、φ25 mm外圆。

表2 工序划分

图2 粗车过程图

精车选用FTC-10型斜床身数控车床,采用一夹一顶装夹方式,三爪卡盘夹持粗车完成的φ31外圆,活动顶尖顶右端面中心孔,精车φ32 mm外圆和φ24 mm外圆,由零件图可知,φ24 mm外圆相对于基准的位置度为0.05 mm,要求比较高,并且在后续的加工中φ32 mm外圆和φ24 mm外圆会作为加工其他内容的基准,所以需要提高加工精度,位置度误差要求小于0.02 mm。在数控加工中,提高加工特征之间的相互位置精度的最有效方法就是在一次装夹中完成加工,避免多次装夹产生的定位误差和装夹误差。精车时选用山特维克55°右偏外圆刀精车φ24 mm外圆,选用山特维克55°左偏外圆刀精车φ32 mm外圆,两个外圆在一次装夹中车削完成,保证相互的位置精度。

铣削左端时,有多个方向需要加工,如果采用传统立式加工中心加工,就需要多次装夹才能加工完成,而每次装夹都会产生定位误差和装夹误差,无法保证精度,为保证φ5.5孔和φ1.5孔相对于基准的位置度,选用DMG DMU65五轴联动加工中心一次加工完成。以精车完成的φ24外圆作为基准,采用三爪卡盘加软爪装夹。

铣削右端主要就是铣削椭圆柱,并加工螺纹孔,选用HV-40A立式加工中心。由于椭圆柱与整个连接轴存在一个角度关系,为提高加工精度及加工效率,设计专用夹具进行装夹,专用夹具如图3所示。夹具采用一面两销定位,松开时气缸带动圆锥块向下运动,3个卡爪克服弹簧压力向外运动,松开工件;夹紧时气缸向上运动,3个卡爪在弹簧压力作用下向内运动,夹紧工件。通过调节弹簧后面的螺钉,可以调整弹簧预紧力,从而调整夹具的夹紧力大小。

图3 夹具示意图

3 五轴加工刀具轨迹规划

铣连接轴左端时,加工特征较多,有外形轮廓、型腔、孔等特征,各个加工特征的加工刀轴矢量也不同,采用UG NX 12.0软件编制铣削连接轴左端的五轴加工刀具轨迹。连接轴左端加工步骤如表3所示。

表3 铣左端加工步骤

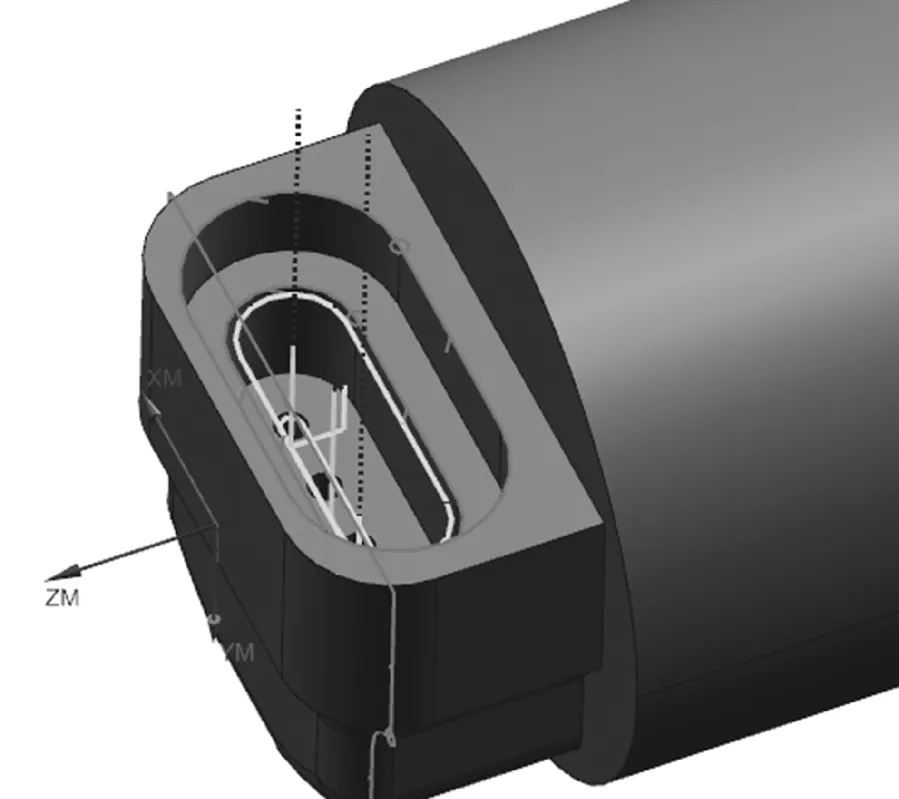

设置加工坐标系位于连接轴左端面中心,Z轴平行于连接轴轴线,选择连接轴模型作为加工部件,选择上一工序完成后的工件模型作为毛坯。

选用型腔铣加工方式,设置刀具为D10RO端铣刀,切削深度为1.5 mm,余量设置为0.3 mm,得到轮廓粗加工刀具轨迹如图4所示。选用型腔铣加工方式,设置刀具为D8RO端铣刀,设置切削方式为沿轮廓,切削深度为15 mm,余量设置为0 mm,得到轮廓精加工刀具轨迹如图5所示。

图4 粗加工轮廓

图5 精加工轮廓

图6 精加工圆角

选用固定轴轮廓铣加工方式,设置刀具为D6R3球头刀,选择圆角面作为加工区域,设置步距为0.2 mm,切削角度为45°,得到精加工圆角刀具轨迹如图6所示。

选择平面铣加工方式,设置刀具为D5R0端铣刀,选择腔体轮廓线为驱动边界,选择腔体底面为加工底面,设置加工刀轴矢量为-Y,以实现五轴定向加工,设置每刀加工深度为1.5 mm,设置余量为0.3 mm,得到腔体粗加工刀具轨迹,如图7所示。复制操作,将每刀加工深度改为10 mm,将余量改为0 mm,得到腔体精加工刀具轨迹,如图8所示。

图7 粗加工型腔

图8 精加工型腔

选用钻孔加工方式,设置刀具为90°定心钻,在φ1.5孔心位置打中心孔,深度为1 mm,在φ1.5孔加工完成后,孔口会留有C0.25倒角,在φ5.5孔心位置打中心孔,深度为3.25 mm,在φ5.5孔加工完成后,孔口会留有C0.5倒角。选用钻孔加工方式,设置刀具为D5.3麻花钻,选择2个φ5.5孔,钻孔深度为贯通。选用钻孔加工方式,设置刀具为D1.3麻花钻,选择4个φ1.5孔,钻孔深度为6.5 mm。选用铰孔加工方式,设置刀具为D5.5铰刀,选择2个φ5.5孔,铰孔深度为贯通。选用铰孔加工方式,设置刀具为D1.5铰刀,选择4个φ1.5孔,铰孔深度为6 mm。孔加工刀具轨迹如图9所示。通过NX12软件仿真加工,得到仿真加工结果模型,如图10所示,对仿真加工结果与连接轴模型比对,连接轴左端铣削加工结果符合要求。

图9 孔加工

图10 仿真加工结果

4 结 语

连接轴作为机床机构中的重要零件,具有尺寸精度及位置精度要求高的特点,在分析连接轴结构特点和加工要求后,设计连接轴的加工流程。针对连接轴两端圆柱同轴度要求高的特点,采用一夹一顶装夹方式,在一次装夹中用右偏刀加工右端圆柱,左偏刀加工左端圆柱,提高同轴度。针对铣削右端椭圆柱时的角度要求,设计了一种一面两销定位、气动装拆的专用夹具。针对连接轴左端特征相对基准位置要求高,采用五轴定向加工,一次装夹完成左端所有加工内容,并使用NX软件规划左端加工刀具轨迹,完成仿真加工,经对比符合加工要求。