基于Fluent软件的MSR蒸汽分配板性能数值模拟

2020-02-11姜晓霞赵云云

姜晓霞, 赵云云

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引 言

汽水分离再热器系统(GSS)是压水堆核电站常规岛系统的重要组成部分,蒸汽在高压缸做功后,进入MSR内,去除其中的水分,然后干燥的蒸汽向上依次经过第一级和第二级再热器进一步加热,降低蒸汽的湿度,最后从MSR出口进入汽轮机的低压缸做功。蒸汽进入MSR入口后,经过复杂多变的流道,在到达汽水分离板前,形成了涡流,变得极不均匀,这大大降低了汽水分离的效果。为了达到理想的汽水分离效果,拟在分离板前加上蒸汽分配板,一方面消除掉涡流,另一方面通过控制板的结构使蒸汽均匀地进入分离板。然而,通过实验的方法确定蒸汽分配板的结构,所需要的成本太高。因此本文拟通过对某项目的MSR蒸汽分配板数值模拟的结果与试验结果进行对比,验证数值模拟的正确性,为以后MSR蒸汽分配板结构设计提供指导。

1 数值模拟分析

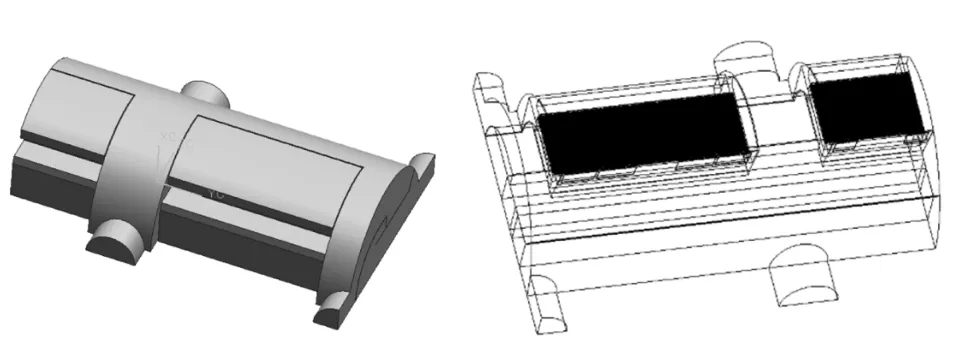

本文主要分析MSR内部蒸汽流动性能,不考虑传热的影响,而且需要分析MSR结构沿着圆周方向和长度方向对称,因此本文选取整个MSR的1/4进行建模研究(如图1)。本次建模主要考虑蒸汽分配板对蒸汽分配作用,所以波纹板、加热器等模型在计算过程中只有流通作用,无分离和加热作用。计算模型不含疏水管,并对MSR内部的部分支撑板结构进行了简化。蒸汽分配板结构按照图样的设计1:1建立模型。

图1 MSR数值模型

1.1 边界条件设置

模型进行了相关的主要简化:定常流动;工质为用理想流体状态方程描述的可压缩气体;单相模型,不考虑蒸汽中携带的水分;再热器及分离板简化为流体域,计算过程不考虑分离片的分离性能,不考虑再热器的热传递。

边界条件的设定如下:1)入口边界条件为速度入口,速度大小为30.165 m/s,则湍流强度为20%,水力直径为1.2 m;2)出口边界条件为压力出口;3)轴向、圆周向对称面为对称面边界条件,其余壁面为速度无滑移、无穿透边界;4)工质为理想可压缩气体。

求解设置:1)选择标准的k-ε湍流模型,选用基于密度的隐式算法;2)动量、k、ε的插值格式为一阶迎风格式;3)动量、k、ε的松弛因子分别为0.7、0.8、0.8。

1.2 数值模拟结果

使用ICEM软件进行结构化网格划分,网格的划分参考为:边界层第一层网格厚度为1 mm,最大网格尺度不超过20 mm。网格总数为2.4 ×108。使用Fluent进行数值模拟计算,当计算的残差小于10-7,计算结果收敛。

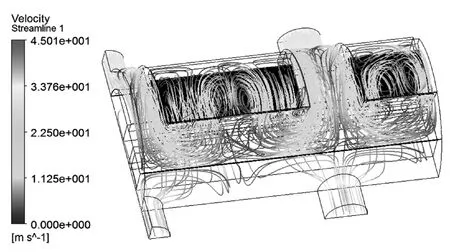

整个MSR流场的流线图如图2所示。入口处的速度为30.165 m/s,整个流场的速度最大值为45 m/s,出现在入口不远处。然后流场进一步发展进入较大的空间,速度显著降低,分别从两边充满整个水平的腔室,再从蒸汽分配窗向下进入蒸汽室,在蒸汽室内蒸汽流速较为混乱,并有旋涡形成。而经过蒸汽分配板之后,蒸汽流动变得均匀。随后再依次以相对均匀的未有旋涡出现的速度流经波纹板再热器区域,最后流出出口。

图2 MSR内蒸汽流动图

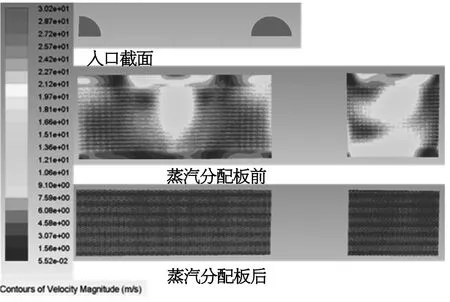

如图3所示,分别截取了入口处、蒸汽分配板前、蒸汽分配板后等3个截面的速度分布值。可知,入口处蒸汽速度分布均匀,经过入口部分的复杂流道后,在到达蒸汽分配板前速度分布极不均匀,并有涡流的形成。经过蒸汽分配板后,速度分布均匀。

图3 蒸汽流速分布图

为了与某项目的实验值进行对比,将蒸汽分配板后的截面按照图4进行均分,各区域速度如图5所示。整个截面的平均速度为3.54 m/s,蒸汽由于弯曲的壳体面产生离心速度,因此上部蒸汽速度大于下部蒸汽速度。各个位置的平均速度如表1所示。

图4 蒸汽分配板测试点位置的划分

图5 数值模拟和试验结果对比图

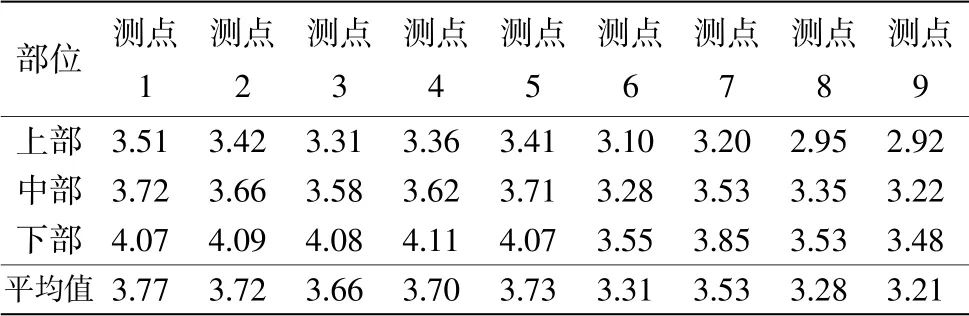

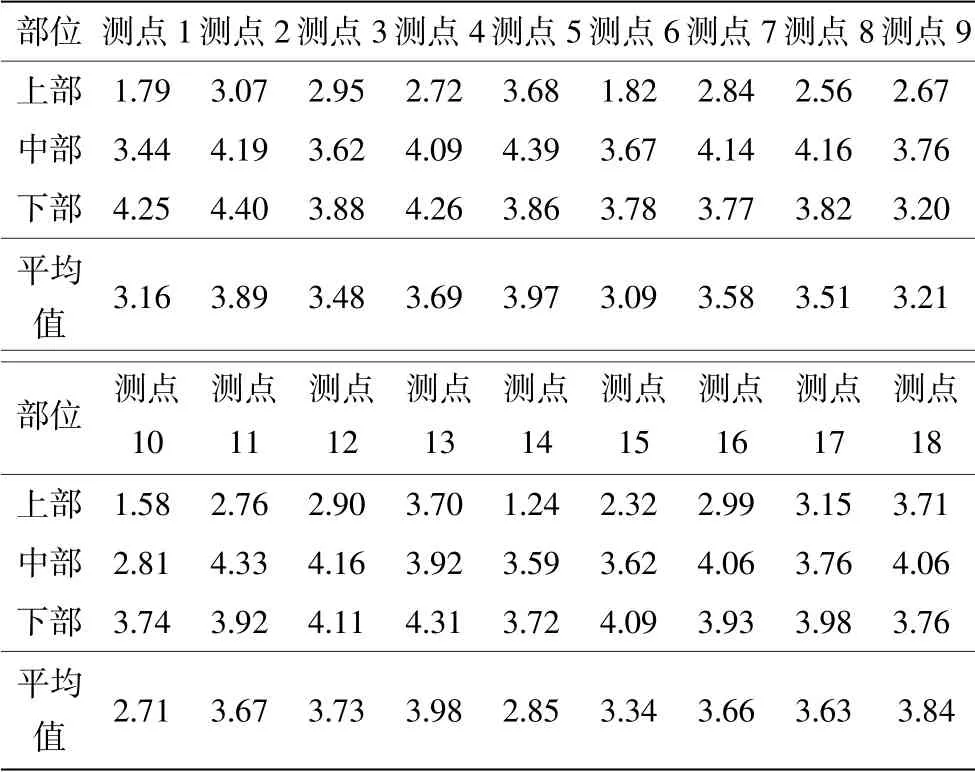

2 蒸汽分配板性能试验

使用空气作为MSR蒸汽分配板的介质进行试验,试验模型是实际模型的1/5,同样不考虑传热性能。试验空气进口速度与蒸汽一致,为30.165 m/s,试验模型出口为大气环境,在蒸汽分配板后0.1 m位置(按照图4)布置测点。测试试验数据如表2所示,平均流速为3.5 m/s,试验数据中蒸汽分配板下部的蒸汽流速较大,这与数值模拟结果一致。

表1 蒸汽分配板各个位置蒸汽流速 m/s

表2 MSR蒸汽分配板测试结果 m/s

3 结果对比

通过表1和表2中的数据可知:数值模拟结果中平均速度为3.54 m/s,试验结果平均速度为3.5 m/s,数值模拟的最大速度为4.11 m/s,速度均匀性为116%;试验结果平均速度为3.5 m/s,最大速度为4.33 m/s,速度均匀性为123.7%。数值模拟的结果中速度分布规律与试验的分布规律一致。沿着蒸汽分配板板长方向每个截面上的平均速度对比如图5所示。

由于数值模拟计算的是每小块区域的平均速度值,而试验结果则是对应区域的其中一点的数据, 所以数据上略有差别,但是数据平均值及速度变化趋势是一致的。因此,总体来讲,数值模拟结果和试验结果都表明蒸汽分配板后蒸汽速度的均匀性较高,从而也验证了采用本文方法模拟蒸汽分配板的性能是可行的,并且模拟的结果具有很强的指导意义。

4 结 论

本文通过使用UG软件建立MSR模型,使用ICEM软件划分结构化网格,使用Fluent软件计算了MSR蒸汽分配板的性能,并将模拟结果与试验结果进行对比,结果表明数值分析的结果与试验结果趋势一致,速度平均值相差为0.04 m/s,验证了数值模拟方法的正确性,为以后MSR蒸汽分配板的结构设计优化工作提供了理论指导。