锚板二次加工自动定位及控制系统设计

2020-02-11陈於学桂领航张雨萍骆玉智

陈於学, 桂领航, 张雨萍, 骆玉智

(1.华中科技大学 机械学院仪器系,武汉430074;2.浙锚科技股份有限公司,杭州311402)

0 引 言

锚板是桥梁钢缆固定的关键部件,锚板加工质量直接关系到桥梁的安全。其中未成形锚板锥孔需要二次加工,保证孔的尺寸和表面粗糙度达到设计要求.其中精铰是最关键的一步,直接关系到锚板最后是否合格[1]。目前国内锚板精铰都采用手工操作摇臂钻床,劳动强度大,需要很长时间的操作经验才能保证产品的合格率。由于长时间人工操作之后,注意力下降,会导致加工精度不高、加工偏心等问题。为了提高加工精度、效率和节约劳动力,本文提出了用数控钻床对锚板锥孔进行二次加工,基于机器视觉的多孔自动定位技术进行研究,并且实现锚板全自动数控二次钻孔[2]。

1 锚板数控二次钻孔自动定位原理

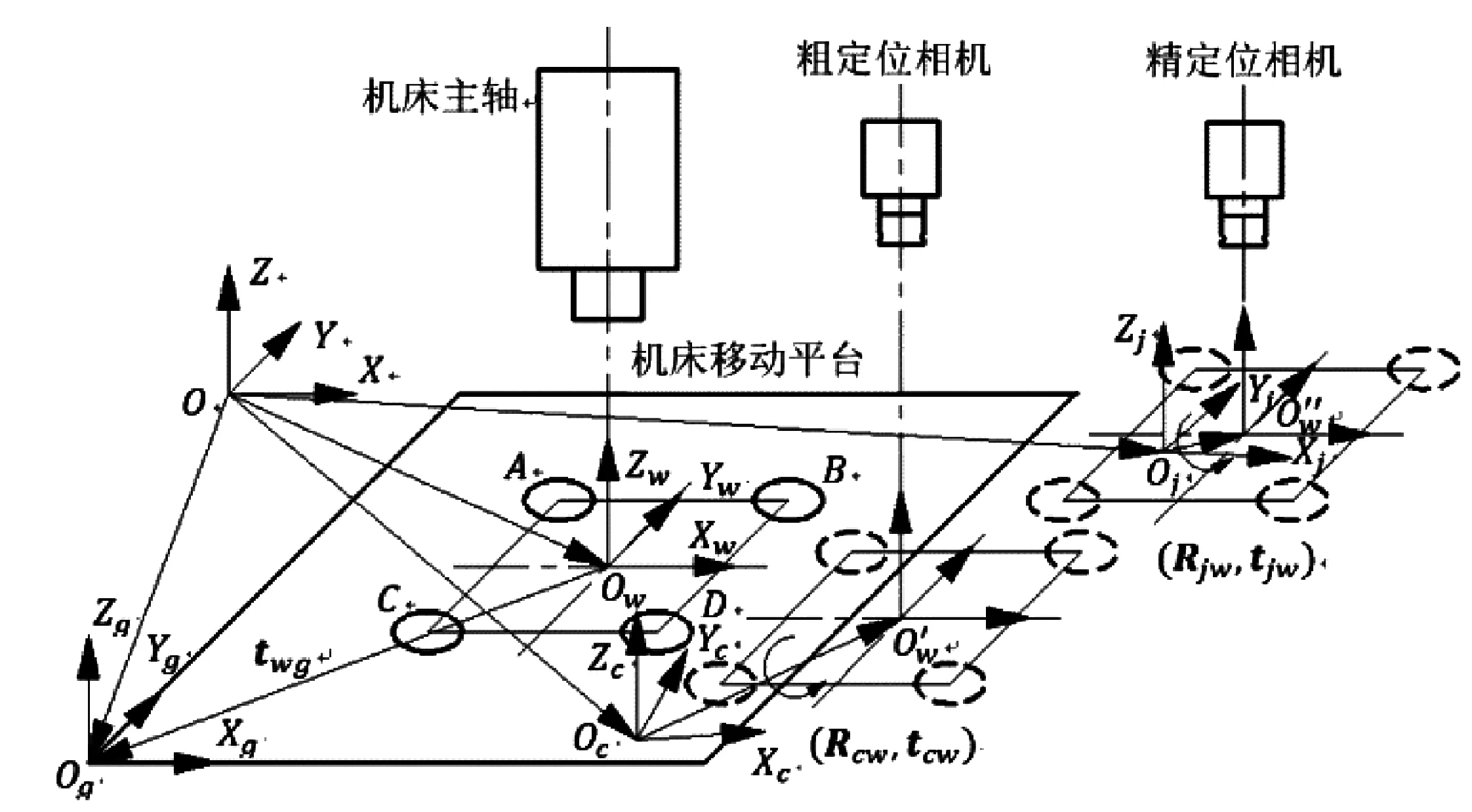

测量方法示意图如图1所示,在机床移动平台上固定四个基准柱,用数控机床在基准柱上加工四个基准孔,四个基准孔中心连线构成一个矩形,且在机床中的位置已知。以这四个基准孔作为测量基准,移动机床移动平台使基准孔和工件锥孔分别位于粗、精定位相机视场范围内,通过粗定位相机测量可得到锚板锥孔中心在机床中的不精确位置,精定位相机测量可以补偿粗定位相机测量锚板锥孔的位置偏差,通过粗精定位相机测量可得到锚板锥孔中心在机床中的精确位置,高度传感器测量锚板高度可补偿锚板加工高度方向的偏差,锚板锥孔最后移到机床主轴下进行加工。

图1 锚板多孔定位原理示意图

1.1 世界坐标系下各坐标系位置关系

1.1.1 坐标系的创建

根据测量方法,为了方便描述相机和高度传感器测量数据到机床加工数据的转换,如图2所示,创建如下四个测量坐标系:

1)机床坐标系(Xg,Yg,Zg)T机床坐标系在机床装配、调试时已经确定下来。

2)工件坐标系(Xw,Yw,Zw)T工件坐标系的原点Ow为基准孔ABCD中心连线构成的矩形中心,坐标轴的方向与机床坐标系一致,由于基准孔ABCD在机床坐标系下的位置已知,可知Ow在机床坐标系下的坐标设为(x1,y1,z1),矩形ABCD边长AB=a,AC=b。

3)粗定位相机坐标系(Xc,Yc,Zc)T粗定位相机坐标系原点为粗定位相机视场左后方顶点,坐标系X及Y轴与视场边界平行,Z轴与机床坐标系Z轴平行。

4)精定位相机坐标系(Xj,Yj,Zj)T精定位相机坐标系原点为精定位相机视场左后方顶点,坐标系X及Y轴与视场边界平行,Z轴与机床坐标系Z轴平行。

机床移动平台可沿Xg和Yg方向移动,相对于世界坐标系(X,Y,Z)T,工件坐标系和机床坐标系的原点是运动的,而粗、精定位相机坐标系原点固定不变。

1.1.2 世界坐标系下各坐标系位置关系

世界坐标系下各坐标系位置关系如图2所示,工件坐标系作为机床坐标系、粗定位相机坐标系和精定位相机坐标系之间进行坐标变换的纽带,必须确定工件坐标系与其他坐标系之间的位置关系。

图2 世界坐标系下各坐标系位置关系示意图

1)工件坐标系与机床坐标系位置关系。

工件坐标系与机床坐标系位置关系固定,且由于工件坐标系与机床坐标系坐标轴方向一致,两者之间只存在平移关系,平移向量为

2)粗定位相机坐标系与工件坐标系位置关系。

粗定位相机测量时,工件坐标系原点移动到Ow′,接近粗定位相机视场中心位置,粗定位相机坐标系与工件坐标系存在旋转和平移变换,旋转矩阵为cw,平移向量为cw。

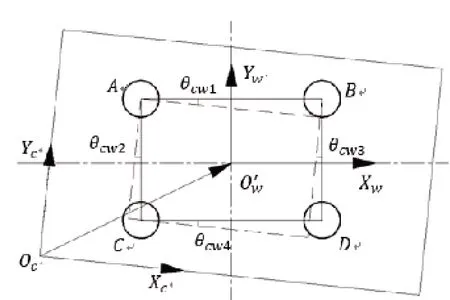

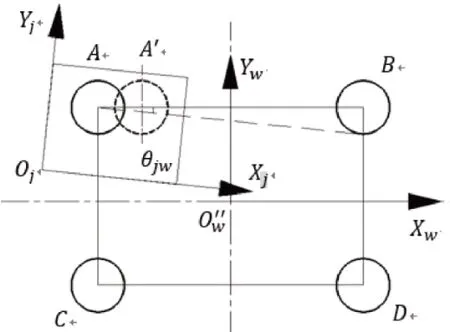

粗定位相机坐标系与工件坐标系在XY平面的位置关系如图3所示,设基 准 孔ABCD中心在粗定位相机坐标系下测得的坐标分别为(xc1,yc1)、(xc2,yc2)、(xc3,yc3)、(xc4,yc4)。

图3 粗定位相机坐标系-工件坐标系位置关系示意图

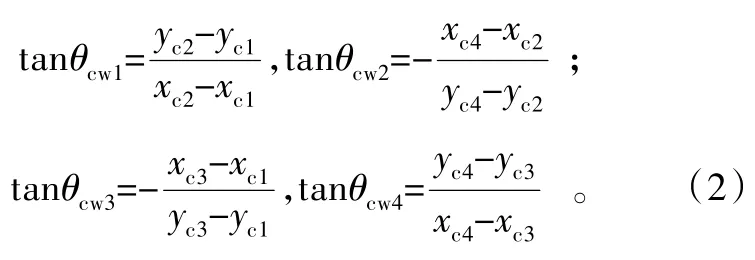

则矩形ABCD四条边分别与坐标轴的夹角的正切值为:

两坐标系之间的旋转角度为矩形ABCD各边与坐标轴夹角的平均值为

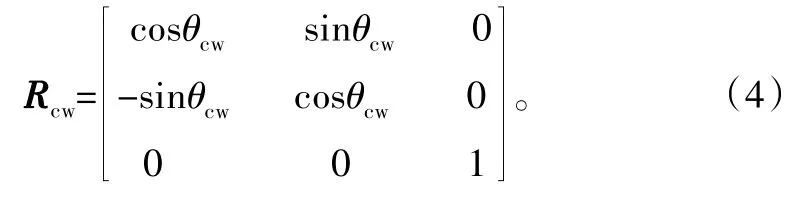

粗定位相机坐标系与工件坐标系的Z轴平行,可得粗定位相机坐标系与工件坐标系齐次变换的旋转矩阵为

平移向量为

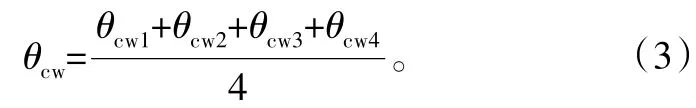

3)精定位相机坐标系与工件坐标系位置关系。

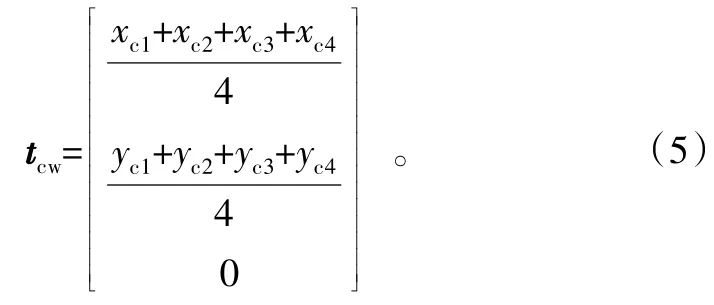

精定位相机测量时,工件坐标系原点移动到O''w,接近精定位相机视场中心位置,精定位相机坐标系与工件坐标系存在旋转和平移变换,旋转矩阵为cw,平移向量为cw,由于精定位相机测量只是用于补偿粗定位相机测量的偏差,可不求解cw。

图4 精定位相机坐标系-工件坐标系位置关系示意图

机床移动平台沿坐标轴Xw和Yw移动(a/2,-b/2),如图4所示,精定位相机测量基准孔A的中心坐标为(xj0,yj0),机床移动平台再沿坐标轴Xw移动一定距离到A′,坐标为(xj0′,yj0′),则旋转角度为

精定位相机坐标系与工件坐标系的Z轴平行,可得精定位相机坐标系与工件坐标系齐次变换的旋转矩阵为

1.2 锚板数控二次钻孔自动定位原理

1.2.1 高度测量原理

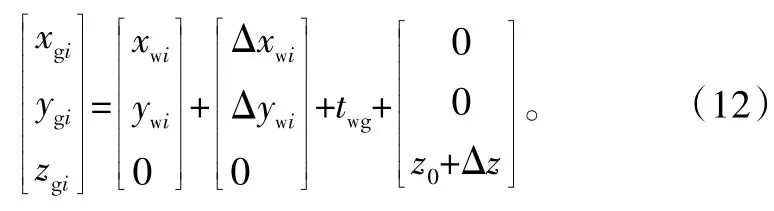

机床坐标系下锚板锥孔加工Z坐标通过试加工方式得到,先试加工基准锚板锥孔到合格尺寸,记下机床坐标系Z坐标为z0作为基准。高度测量用于补偿由于锚板高度偏差造成的Z坐标偏差,高度测量原理如图5所示,高度传感器测量基准锚板和加工锚板的高度差为Δz,则加工锚板机床坐标系Z坐标为z0+Δz。视觉测量得到的是机床坐标系下锚板锥孔加工X和Y坐标,数据处理过程中Z坐标均取0。

图5 高度测量原理示意图

1.2.2 粗定位相机测量原理

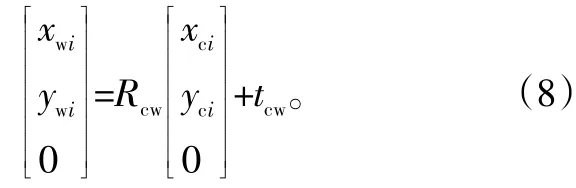

粗定位相机测量时,移动机床移动平台,使基准孔和工件尽可能位于视场中间,记下此时机床坐标系的坐标为(x2,y2,z2),之后粗定位相机测量时机床自动移至该坐标。粗定位相机测量原理如图6所示,对于锚板任意锥孔中心Oi,测得Oi在粗定位相机坐标系下的坐标为(xci,yci,0),则其在工件坐标系下的坐标为

图6 粗定位相机测量原理图

1.2.3 精定位相机测量原理

移动机床移动平台使基准孔A尽可能位于视场中间,机床移动平台再沿坐标轴Xw和Yw移动(-a/2,-b/2),此时精定位相机视场中心接近于矩形ABCD的中心,记下此时机床坐标系的坐标为(x3,y3,z3),之后粗定位相机测量开始时机床自动移至该坐标。

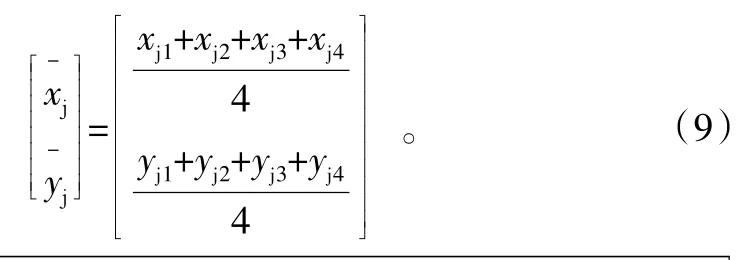

精定位相机测量原理如图7所示,机床移动平台沿坐标轴Xw和Yw分别移动(a/2,-b/2)、(-a/2,-b/2)、(a/2,b/2)、(-a/2,b/2),测量基准孔ABCD中心在精定位相机坐标系XY平面下的坐标为(xj1,yj1)、(xj2,yj2)、(xj3,yj3)、(xj4,yj4),基准孔ABCD中心在工件坐标系下的坐标准确,取平均值作为精定位相机测量的基准值,即:

图7 粗定位相机测量原理示意图

测量锚板任意锥孔中心Oi时,机床坐标系的坐标为

测得Oi在精定位相机坐标系下的坐标为(xji,yji,0),则测量偏差为

可得对任一锚板锥孔Oi在机床坐标系下加工完成的坐标为

2 控制系统设计

2.1 机械部分

机械系统总体结构简图如图8所示,主要由视觉检测装置、高度测量装置、基准及夹持装置等组成。其中视觉检测装置和高度测量装置通过连接板固定在机床框架上,基准及夹持装置固定在机床移动平台上。

视觉检测装置主要完成粗、精定位相机和光源的固定及其位置微调;高度测量装置主要完成高度测量时水平和竖直运动,使高度传感器的测头接触到工件被测面;基准及夹持装置可把工件固定在机床移动平台,使工件移动和加工过程中位置不发生偏移,同时为视觉检测提供基准。

图8 机械系统总体结构简图

2.2 电气部分

2.2.1 系统硬件设计

图9 系统硬件结构框图

系统硬件的框图主要如图9所示。各部分功能简介如下:1)自动定位及控制系统。通过相机控制器、CCD相机和碗型光源完成定位图像数据的获取,通过容栅传感器测量工件的高度,获得的数据通过RS232接口传给工业平板电脑,电脑进行分析与处理后生成控制数控机床动作的G代码通过以太网接口传给数控系统。2)动作执行系统。数控系统接收工业平板电脑上传的G代码,并执行G代码,完成工件加工和移动、气缸动作等。

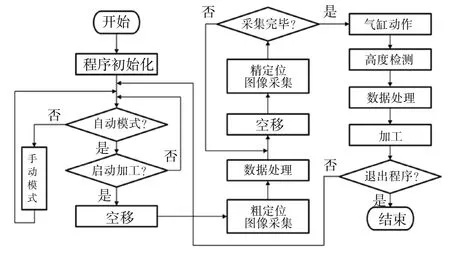

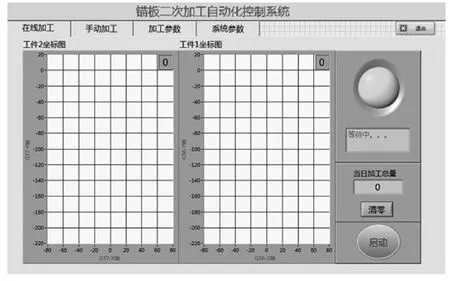

2.2.2 系统软件设计

根据锚板数控二次钻孔自动定位系统的功能要求,设计了软件实现的流程和思路,测量及控制系统软件流程图如图10所示,工作模式分为手动和自动两种。手动模式用于工件试加工,可确定机床加工Z坐标,调节主轴转速及Z向进给速度等加工参数,亦可校准锚板高度、视觉检测、单独加工任意孔等;自动模式用于系统调整好后进行工件自动化检测与加工。编写好的LabVIEW软件界面如图11所示。

图10 软件编程流程图

图11 软件界面图

3 实验结果

完成锚板数控二次钻孔自动定位系统机械系统和电气系统各部分的安装调试后,先用测量及控制系统软件手动模式进行相机标定和高度传感器标定,标定好之后测量观察锚板锥孔在机床坐标系下的坐标是准确的。

锚板锥孔圆心偏差手动测量方法如下:锚板锥孔移动到测量的机床坐标系下对应的坐标,百分表测头与锥孔内表面接触,旋转机床主轴一周,读取百分表最大值dmax和最小值dmin,则锥孔中心测量偏差为

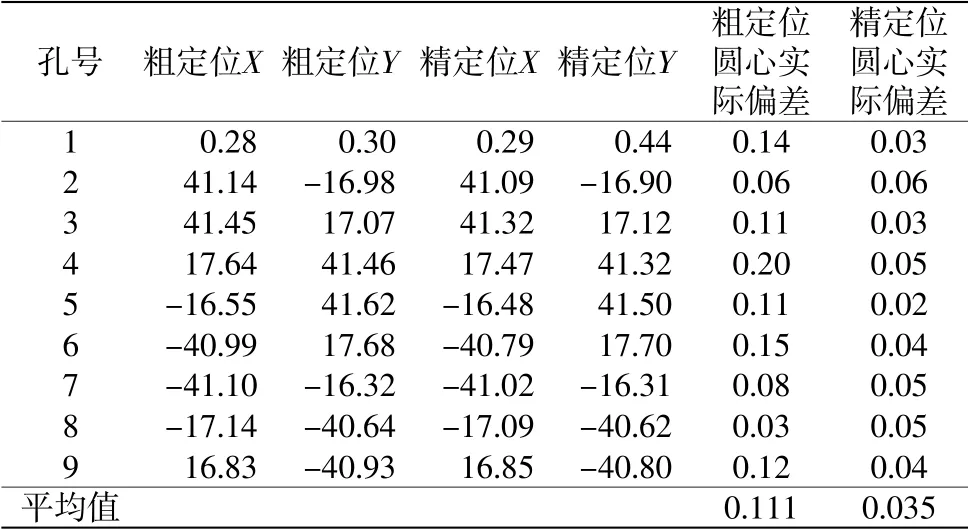

通过手动测量方法,QVM15-9TB锚板锥孔中心坐标测量数据及百分表手动测量锥孔中心实际偏差如表1所示,可以看出粗定位测量最大实际偏差为0.20 mm,精定位测量最大实际偏差为0.06 mm。

表1 QVM15-9TB锚板锥孔中心坐标及偏差 mm

实验结果评定的最直观方法就是用粗、精定位测量的锚板锥孔机床坐标系下的坐标进行现场加工,由加工效果评定实验结果。

加工效果如图12所示,其中,未加工锚板锥孔如图12(a)所示,表面有一层热处理之后的黑色氧化层;粗定位加工效果如图12(b)所示,粗定位加工由于圆心偏差较大,锥孔有未加工到的区域,残留黑色氧化层,触摸起来比较粗糙;精定位加工效果如图12(c)所示,锥孔表面未残留黑色氧化层,表面十分光滑。可见粗定位测量不能满足锚板锥孔加工要求,粗、精定位二次测量才能满足锚板锥孔加工要求。

图12 锚板加工效果图

3 结 论

本文利用视觉检测技术,提出了一种锚板多孔自动定位方法。首先,采用大视场小焦距镜头相机对锚板多孔进行粗定位;然后,采用小视场大焦距镜头相机对锚板单孔逐一进行精定位。并设计开发了一种锚板数控二次钻孔自动定位测量系统。最终进行实验,结果表明系统锚板锥孔中心位置测量偏差0.06 mm,且提高了加工效率,达到了现场加工的要求。