沫水船闸短廊道输水系统布置及试验研究*

2020-02-10王召兵

陈 亮,金 莹,孙 倩,王召兵,

(1.重庆交通大学,西南水运工程科学研究所,重庆 400016;2.浙江省交通工程管理中心,浙江 杭州 311215;3.重庆交通大学 河海学院,重庆 400074)

船闸输水系统是完成充泄水的关键部分,集中输水系统以其结构形式简单、费用较省的优点广泛应用于10 m以下水头的船闸。短廊道输水系统是集中输水系统的一种形式,据1978年统计,在我国有资料的727座船闸中,带短廊道输水系统的船闸占60%左右[1]。近年来,兴隆、石虎塘、高石碑、高港二线等船闸也采用短廊道输水系统[2-5]。但该输水系统通常进水口流量集中、流速大,输水时易在进水口区域出现旋涡,恶化水流条件;船闸充水时,若上闸首消能不充分,闸室内纵、横向水流比降大、紊动强,从而影响闸室内船舶的停泊安全。

本文以沫水船闸工程[6]为依托,建立几何比尺为1:20的船闸整体输水系统物理模型,对短廊道输水系统的水力特性进行研究,并对输水系统的布置进行优化。

1 输水系统布置

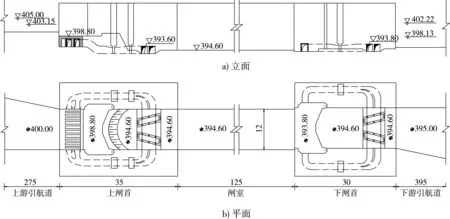

沫水船闸上游最高通航水位405.00 m,最低通航水位403.15 m;下游最高通航水位402.22 m,最低通航水位398.13 m;最大工作水头为6.87 m,闸室有效尺度为120 m×12 m×3.5 m(长×宽×门槛水深),设计船型为500吨级机动驳船。根据《船闸输水系统设计规范》[7],输水系统类型的选择公式如下:

(1)

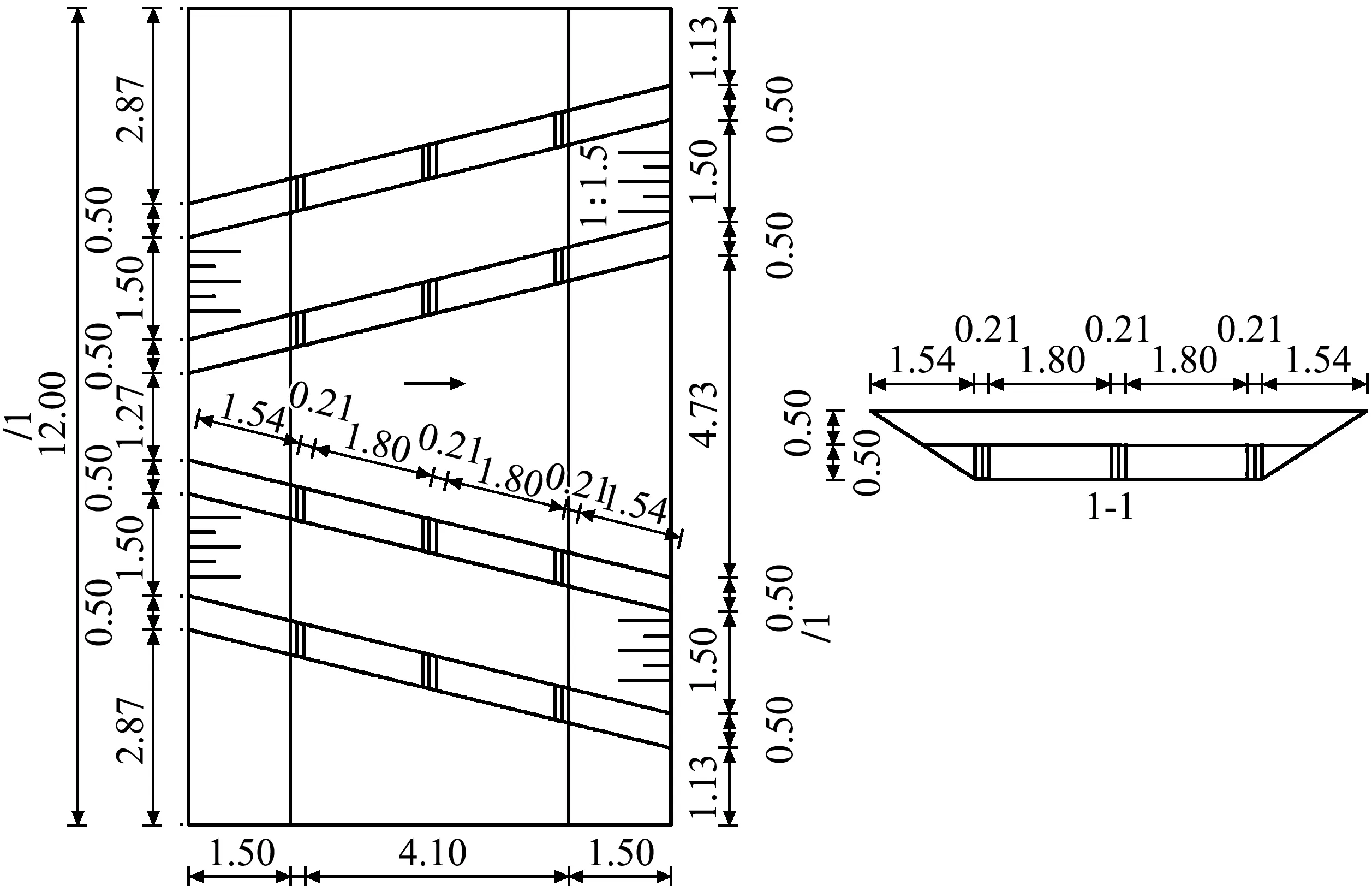

式中:m为判别系数;T为输水时间(min);H为水头(m)。由T=8~10 min、H=6.87 m计算得:m=3.05~3.81。根据规范:当m> 3.5时,可采用集中输水系统,考虑本船闸水头较低,且平面尺度不大,门槛水深较富裕,因此采用短廊道输水系统。输水系统布置见图1,输水系统各主要尺寸见表1。

图1 沫水船闸输水系统布置(单位:m)

表1 输水系统主要结构特征尺寸

2 物理模型试验

根据重力相似准则,建立了比尺为1:20的船闸物理模型,模拟范围包括上游引航道、船闸闸室、下游引航道、输水系统等,模拟长度约400 m(原型)。在上、下游水位组合398.13~405.00 m(水头6.87 m)情况下,阀门双边开启时间tv=3~7 min时,测量了短廊道输水系统充、泄水过程各项水力指标,优化了上、下闸首的消能工布置,并对原方案和推荐方案闸室内船舶停泊条件进行对比。

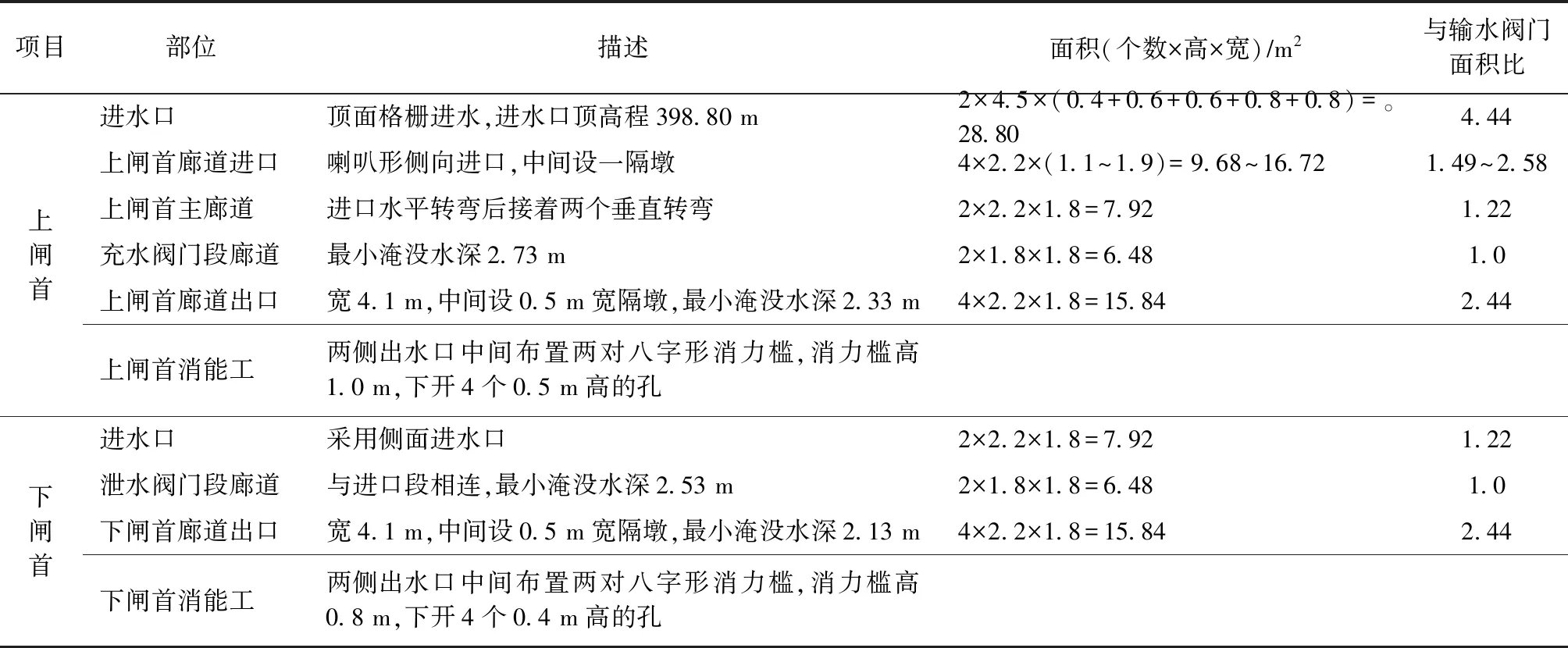

2.1 充、泄水过程水动力特性

阀门tv=3~7 min双边匀速开启工况下,短廊道输水系统充、泄水过程水动力特性指标见表2,从表2中可以看出:充泄水时间均在9 min以内,考虑原型缩尺效应[8],充泄水时间均能控制在8 min左右。最大瞬时流量为68 m3/s,闸室内平均最大断面平均流速为0.79 m/s,引航道内最大断面平均流速为0.54 m/s,上述指标均能满足规范要求。但据试验观察,当tv=3 min双边泄水时,泄水阀门有掺气现象,为不影响船闸建成后阀门的运行,避免由于掺气引起的震动等现象,并考虑原型缩尺效应,推荐阀门运行方式为tv=5~7 min匀速开启。

表2 短廊道输水系统非恒定流水力特性参数

注:tv为阀门开启时间,T为输水时间,Qmax为最大流量,vmax为闸室或引航道最大断面平均流速,umax为水面最大上升(下降)速度。

2.2 上闸首消能工优化

2.2.1上闸首消能工原方案

集中输水系统的消能措施按其有无消能工以及消能工的复杂程度分为无消能工、简单消能工、复杂消能工等。集中输水系统上、下闸首断面最大平均流速可分别按下列近似公式计算:

(2)

图2 原方案上闸首消能工布置(单位:m)

针对该上闸首消能工布置形式,对船闸充水过程进行观测。从闸室纵向来看,上闸首充水阀门开启后,闸室内水流开始向下游流动,直至充水结束前的短暂时刻,才由下游向上游流动,充水过程中存在一定的纵向比降,但比降较小。从上闸首消能工出流情况来看,水流经上闸首消能工出流后,翻涌而上,消能工顶部中心位置出流量大,在消能工顶部翻涌较为剧烈,水面涌高较大,分析其原因为消能工消能不充分,导致闸首水面有较大的波动。试验对充水过程闸室系缆力进行了测量,当tv=4 min双边均匀开启时,船舶最大横向系缆力达15.2 kN,接近规范值16 kN,考虑原型缩尺效应,系缆力将超过规范允许值。研究分析认为,此种消能工消能效果差主要存在两个原因:1)消力槛高度较低,仅1.0 m,上闸首出水口廊道高2.2 m,充水过程中随着流量、流速的增大,水流从消能工顶部流出,在上闸首消能工中部对冲碰撞,导致消能工中部出流量集中,闸室内涌水高度较大;2)消力槛结构形式过于简单,出流的水流未充分碰撞消能,直接翻涌至闸室下游段,引起闸室上游段水面浪花大。原方案上闸首消能工的布置达不到充分消能的效果,试验将对上闸首消能工进行优化。

2.2.2上闸首消能工优化方案1

考虑上述分析的原因,首先在原方案基础上加高消力槛高度至1.5 m,进行流态观测后发现,上闸首消能工中部出流量也较为集中,闸室上游段水面波动虽有所改善但波动仍明显,无实质性改变。

2.2.3上闸首消能工优化方案2

优化方案2调整上闸首出水口廊道高度至2.2 m,并将原方案4根消力梁改为3根,采用T型消力梁,并提高消力梁高度及消力梁上孔口高度至1.2 m。模型试验在此优化方案2的基础上对充水过程闸室流态进行了观测,在充水过程中,该优化方案较原方案和优化方案1闸室内水面紊动明显减小,消能工顶部涌高也有所减小,但仍出现消能工中部较两侧流量集中、涌高大的特点,且消能工下游2.0 m处,闸室中部涌高较大,仍须进一步调整消能工布置。

2.2.4上闸首消能工优化方案3

优化方案3在优化方案2的基础上,将消力塘底宽由4.1 m增加为8.54 m,深度1 m和坡度1:1.5保持不变。试验表明,消能工顶部涌高较小,闸室水面波动较小,流量分布均匀,水流流态较好。因此将上闸首消能工优化方案3作为沫水船闸的推荐方案(图3)。

综上所述,对上闸首消能工的优化主要包括:T型消力梁的平面位置、消力梁孔口高度、消力梁翼缘长度和增大上闸首出口消力塘等。

图3 推荐方案上闸首消能工布置(单位:m)

2.3 下闸首消能工优化

2.3.1流态分析

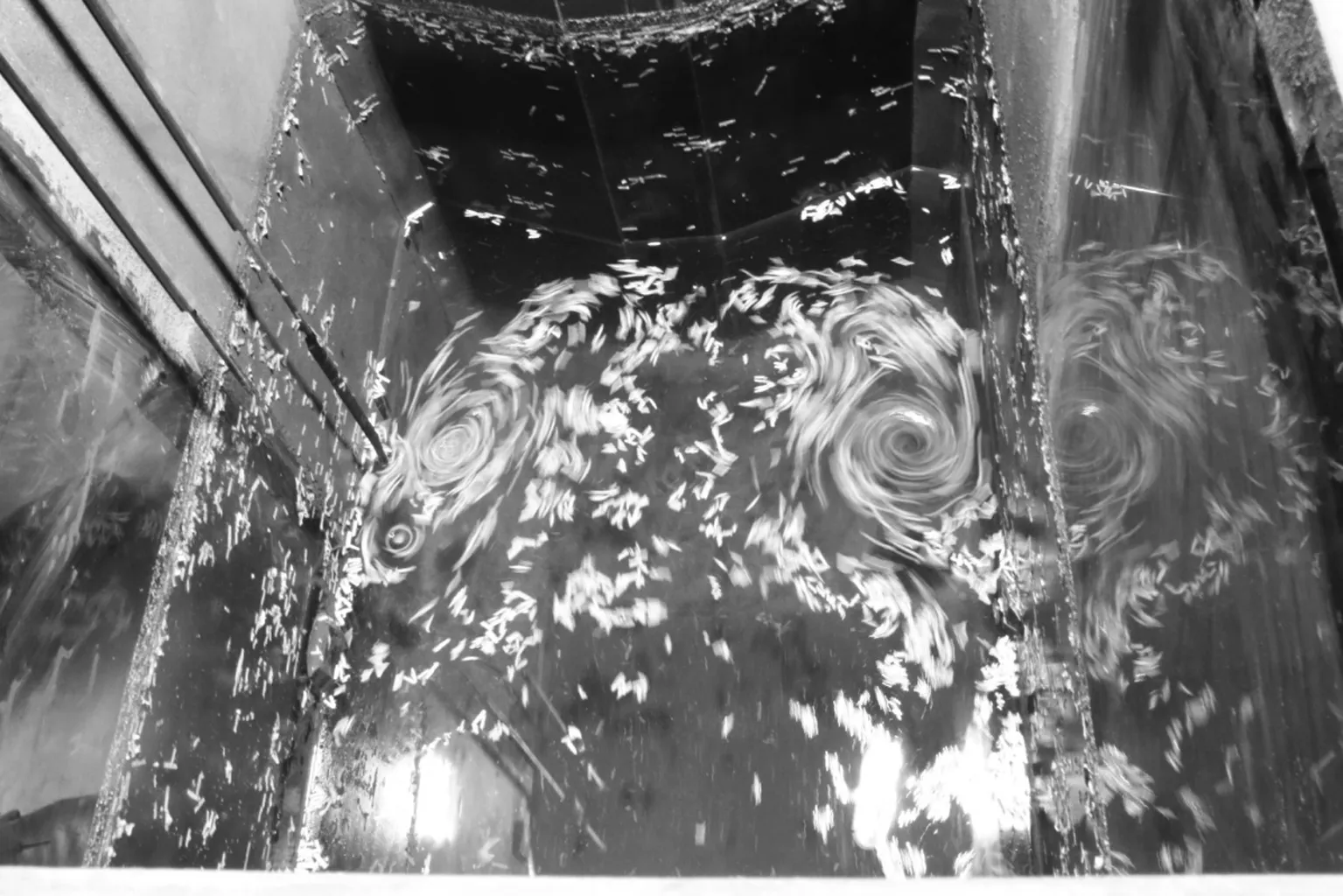

泄水初期,水面平稳下降,在泄水过程中未观测到旋涡和明显的水流紊动等现象,当阀门开度n大于0.6时,在下闸首泄水廊道进口两侧观测到两个范围较大的串通漏斗旋涡,流场照片见图4。

图4 原方案下闸首进水口流态(n=0.6)

串通漏斗旋涡不仅会恶化下游引航道水流条件、对阀门的运行造成危害,还会对闸室内停泊的船舶安全造成威胁。分析产生旋涡的原因为:船闸泄水口布置于两侧闸墙上,进水口尺寸为1.8 m×2.2 m(宽×高),总面积为7.92 m2,在最大流量45 m3/s时,进口处最大平均流速约为5.68 m/s,大于4.0 m/s,且由于进口淹没水深小,故产生漏斗旋涡。

2.3.2泄水廊道优化方案

为改善下闸首的流态,对下闸首进口布置进行了优化:将下闸首进口宽度由1.8 m增大至3.6 m,高度保持不变,此时进口尺寸为3.6 m×2.2 m

(宽×高),总面积为15.84 m2,进口处最大平均流速约为2.84 m/s。经过优化后,重新对泄水过程流态进行了观测,整个输水过程未观测到串通漏斗旋涡,水面紊动较小,下闸首的流态得到了改善,原方案及优化方案下闸首消能工布置见图5,优化方案流场照片见图6。

图5 优化后下闸首进水口布置(单位:m)

图6 优化方案下闸首进水口处流态(n=0.6)

2.4 流量系数研究

在非恒定流的实测数据上对船闸充泄水流量系数进行了计算,双边充、泄水流量系数分别为0.832、0.881。消能工经过优化后,对流量系数和输水时间基本无影响,分析其原因为,消能工距离出水口距离较远,且消能空间较大,不影响出口的出流情况,所以对流量系数和输水时间影响甚微。

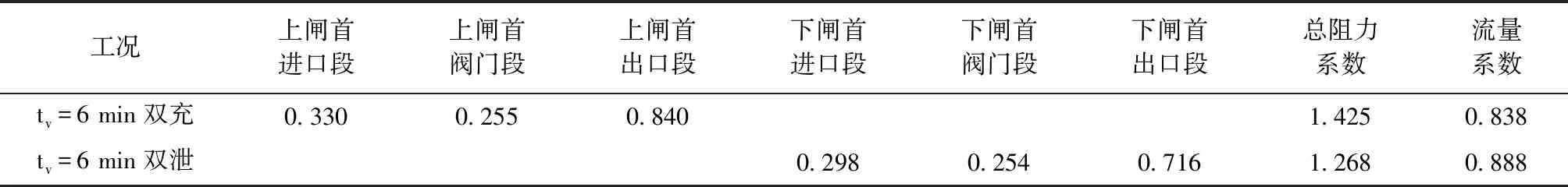

模型试验实测了tv=6 min双边充、泄水恒定流工况下输水系统各段压力,通过计算获得了输水系统各段阻力系数及流量系数(表3)。

表3 输水系统各段阻力系数及输水系统流量系数

2.5 闸室停泊条件研究

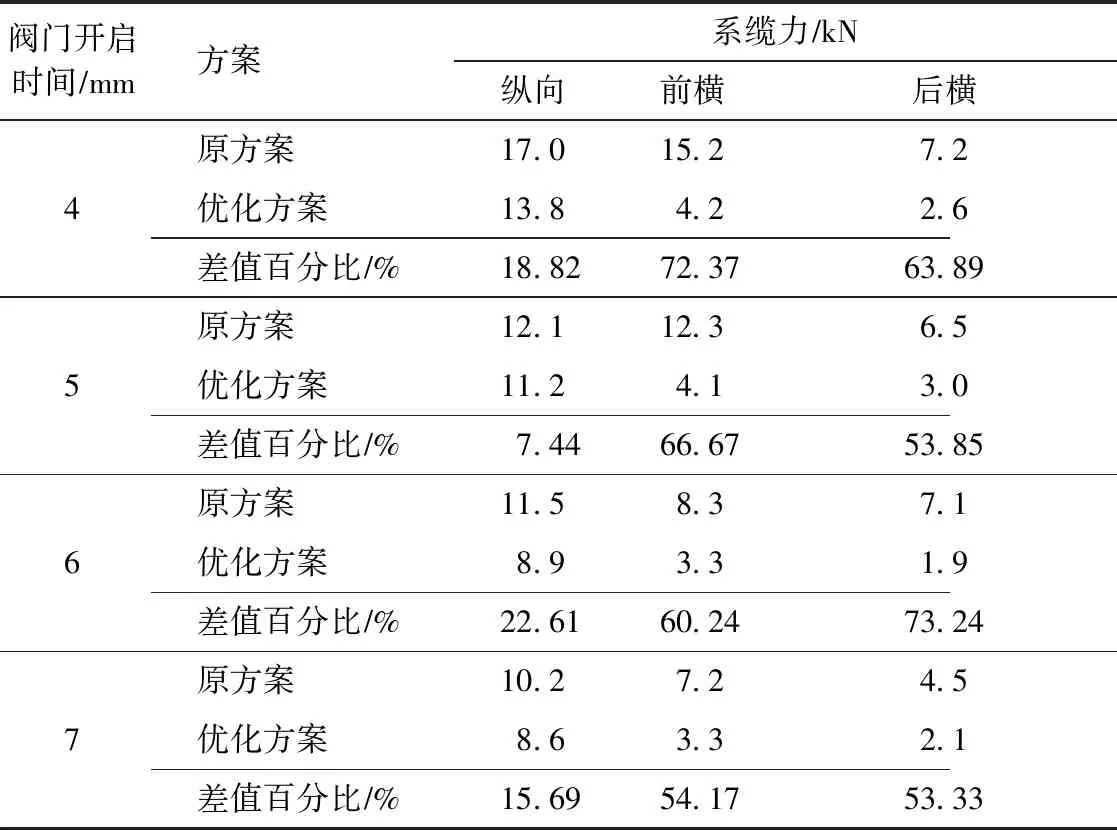

为进一步研究船闸输水过程闸室停泊条件,判断消能工消能效果,试验对原方案和优化方案进行了船舶系缆力的测量。试验在398.13~405.00 m水位组合、阀门双边开启tv=4~7 min工况下,测试了500吨级机动驳船停于闸首中部时船舶系缆力,实测船舶系缆力结果见表4,典型系缆力过程线见图7。

图7 典型系缆力过程线(tv=6 min)

表4 实测闸室最大平均系缆力比较

注:差值百分比=(原方案-优化方案)/原方案×100%。

由上述两个方案船舶系缆力比较结果可看出,各阀门开启工况下,原方案系缆力均大于优化方案。如表4所示,优化方案最大纵向系缆力较原方案减小7.44%~22.61%,最大前横向系缆力减小54.17%~72.37%,最大后横向系缆力减小53.33%~72.24%,说明消能工的优化起到了很好的作用,闸室船舶停泊条件有较大改善。

3 结语

1)上、下闸首的消能工布置经优化后,输水系统各水力性能满足规范和设计的要求。

2)针对上闸首消能工中部水流对冲碰撞、闸室流量集中在中部的现象,提出了新型高效的T型消力梁,减小了闸室水面波动,闸室出流较均匀。

3)对于下闸首泄水廊道进口处出现串通漏斗旋涡现象,分析认为是由于泄水时泄水廊道瞬时流速过大引起的,增大泄水廊道进口段尺寸后,泄水时闸室内未观测到旋涡等不良流态,水面下降平稳。

4)通过对比原方案和优化方案的船舶系缆力,结果表明优化后的消能工有效地改善了闸室停泊条件,其中最大横向系缆力减小幅度达50%以上,保障了过闸船舶的停泊安全。