氮化物基陶瓷高温透波材料的研究进展

2020-02-10崔雪峰李建平李明星成来飞刘永胜

崔雪峰,李建平,李明星,周 杰,李 鑫,成来飞,刘永胜,叶 昉

(西北工业大学 超高温结构复合材料重点实验室,西安 710072)

高温透波材料,又称热透波材料,通常指使用温度1000 K以上,电磁波透过率>70%的材料,主要用于制备高超声速飞行器(例如运载火箭、飞船、导弹及返回式卫星等飞行器)的天线罩(窗)等[1-3]。天线罩位于飞行器的机舱鼻部,作用是保护内部雷达天线的正常有效工作,既是飞行器的结构件,也是制导系统的重要组成部分。天线罩应具有合适的气动外形,多为锥形或半球形[4],而天线窗一般为平板状,位于飞行器的侧面。天线罩服役环境更为苛刻,在飞行器飞行中既要承受因加速度引起的机械应力和因气动热产生的高温,又要作为传输电磁波的通道,保证信号的正常传输;同时面临大气中雨滴的侵蚀和粒子的碰撞。天线罩在这样恶劣的环境下保护飞行器通讯、遥测、制导、引爆等系统正常工作,是一种集防热、透波、承载、耐候等高性能要求为一体的结构/功能部件[5]。

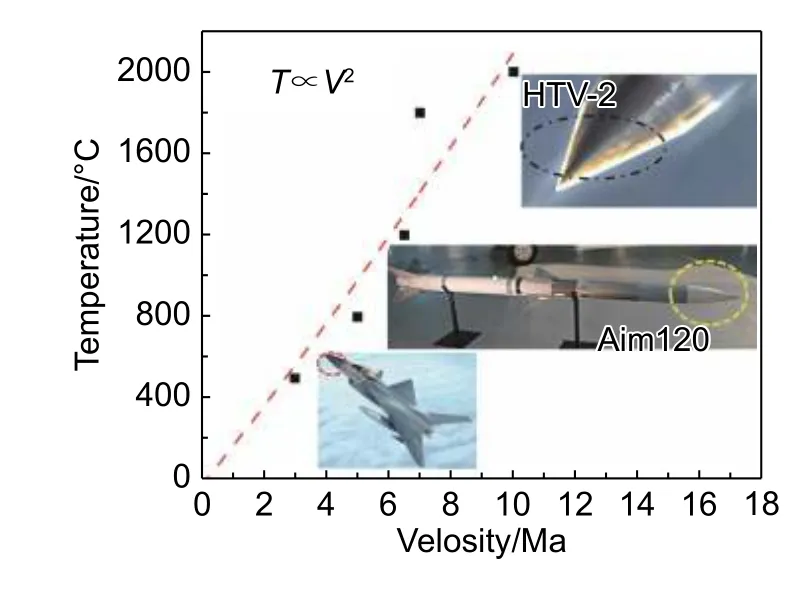

随着飞行器技术的发展,天线罩正在向耐高温、宽频透波以及隐身等方向发展,对天线罩材料的性能要求逐步提高。由于气动加热效应,温度随速率的平方成比例变化,随着飞行器速率的增大,处于飞行器气动力和气动热最大最高位置的天线罩需承受的温度和热冲击越来越高(见图1)。新一代战术导弹的再入速率可高达几十个马赫[8-9],高温透波材料的研制水平成为影响导弹技术发展的关键因素之一。

图1 不同速率的飞行器的天线罩工作温度[2,6-7]Fig.1 Service temperature of radomes in aircrafts withdifferent velocity[2,6-7]

1 高温透波材料的性能要求

高温透波材料应具备以下性能:

(1)优良的力学性能。材料应具有较高的比强度、比刚度和韧性,可承受飞行器高速飞行时的各种应力。同时,材料在高温下仍能维持好的力学性能。

(2)优异的透波性能。材料应具有低的介电常数(ε)和介电损耗(tanδ),以达到“最大传输”和“最小反射”的目的。在0.3~300 GHz频率范围内,天线罩材料的ε和tanδ应该分别小于4和0.01[4]。同时,材料在高温下仍具有优异的透波性能。

(3)良好的耐热性能。材料必须能承受高温,高马赫数导弹天线罩耐受温度高达2000 ℃[6],材料需具备难熔、抗烧蚀等性能。

(4)良好的抗热震性能。天线罩在使用过程中,瞬时升温速率可达100 ℃/s以上[10],材料须能承受剧烈热冲击。材料的抗热震性能与其热膨胀系数和导热系数有很大关系,优良的抗热震性能要求材料具有较低的热膨胀系数,以减少热震应力产生的裂纹。

(5)经得起雨蚀、粒子蚀、辐射等恶劣环境。

(6)原料易得,易于加工或成形,与其他部件连接性好等。

2 氮化物陶瓷基透波材料

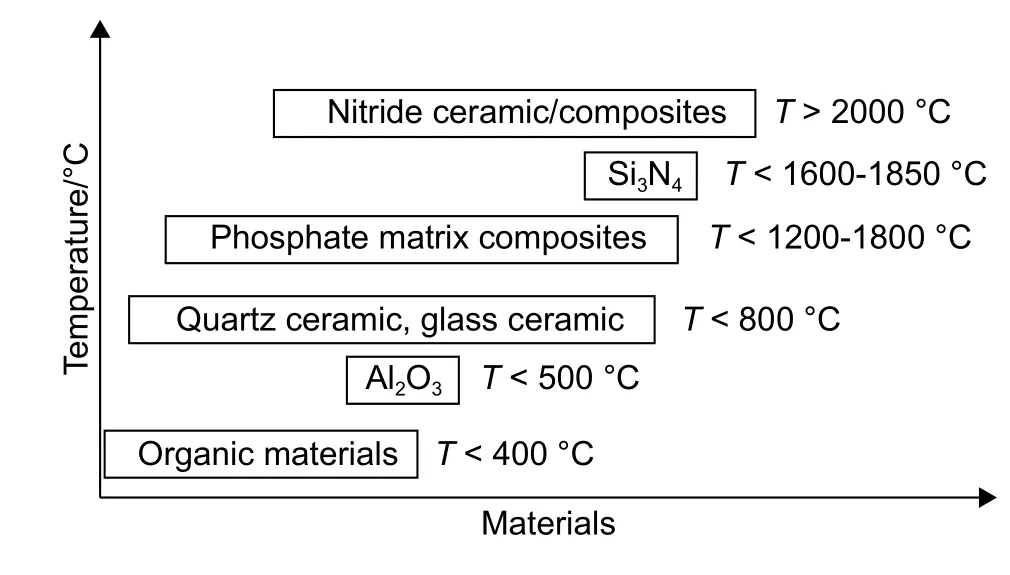

图2是不同透波材料的使用温度[2,6-7]。随着导弹等飞行器速率的提升,天线罩材料从聚合物材料发展至陶瓷材料。聚合物基复合材料最高使用温度为400 ℃,易老化[11]。陶瓷特有的共价键和离子键结构使其熔点高、高温力学性能良好、介电性能优异,是高马赫数飞行器天线罩的首选材料。透波陶瓷材料主要包括氧化物、磷酸盐和氮化物等。与氧化物和磷酸盐相比,氮化物具有强度高、热膨胀系数低和耐热性好等优势。近二十年来,天线罩用氮化物材料一直是研究的热点,氮化物陶瓷及其复合材料是未来透波材料的重要发展方向。

2.1 氮化物陶瓷

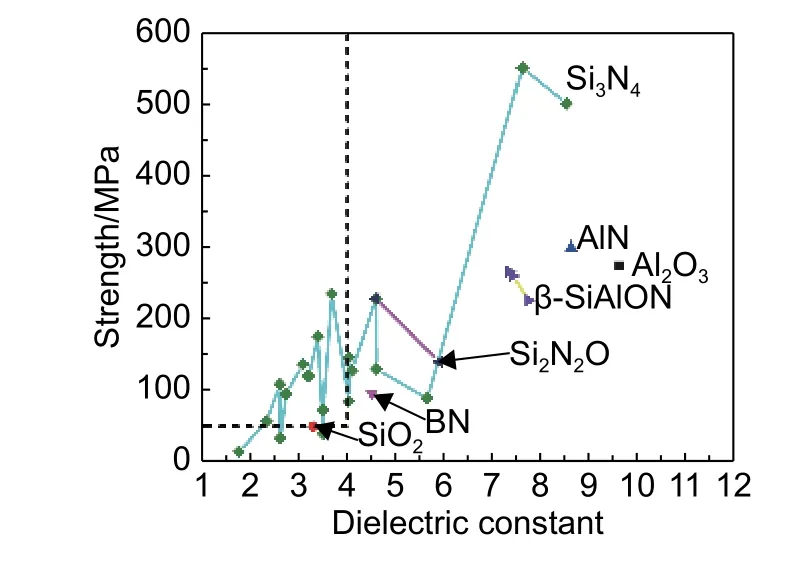

具有透波性能的氮化物陶瓷主要有AlN、BN和Si3N4等单相陶瓷[11-13],Si-B-N、Si-O-N等三元氮化物非晶陶瓷,以及Si-Al-O-N、Si-B-O-N等四元陶瓷。图3是几种氮化物陶瓷的介电常数和弯曲强度[4,11-14],图中虚线区域为介电常数 <4,弯曲强度高于50 MPa的区域。

图2 不同透波材料的使用温度[2,6-7]Fig.2 Service temperature of different wave-transparentmaterials[2,6-7]

图3 氮化物陶瓷的介电常数与弯曲强度[4,11-14]Fig.3 Dielectric constant and flexural strength of nitrideceramics[4,11-14]

2.1.1 AlN陶瓷

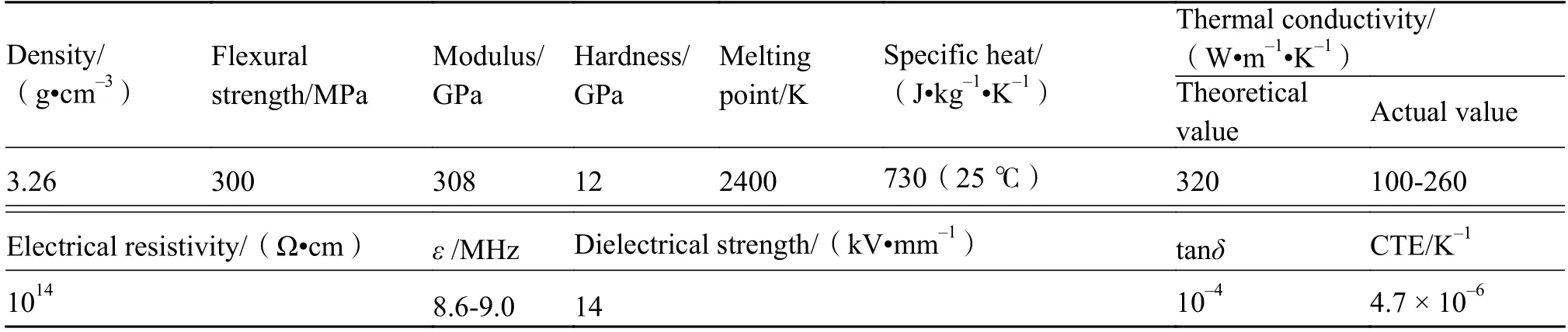

AlN陶瓷为六方纤锌矿晶体结构,具有高强度、高硬度、耐高温、耐腐蚀、优良的热传导性和电绝缘性等特征,基本性质如表1所示。AlN陶瓷的热膨胀系数与硅相近,在电子工业领域应用前景广阔。AlN陶瓷介电常数和强度与Al2O3陶瓷相近,热导率更高,热膨胀系数更低,但也存在烧结困难、易水解、易氧化和介电常数需进一步降低的问题[15-18]。

表1 AlN陶瓷的性质[15]Table 1 Fundamental properties of AlN ceramic[15]

2.1.2 BN陶瓷

BN陶瓷的性能高度依赖于其化学纯度与微结构。BN存在多种形态:h-BN、c-BN、r-BN和w-BN。其中,h-BN俗称“白石墨”,具有由(BN)3六元环网络组成的层状晶体结构,层内(a轴)原子间是强共价键结合,层间(c轴)是范德华键。h-BN热稳定性优异(3000 ℃以上温度分解[19])、抗热震性良好、电阻率高(107~109Ω·cm[20])、介电常数和介电损耗低(4.5和3×10-4[21])、热膨胀系数小(3.2×10-6K-1[21])。但是,BN陶瓷强度整体偏低(96 MPa[22]),抗氧化性差,抗雨蚀性差,含B2O3杂质的BN极易吸潮而使其综合性能下降。

2.1.3 Si3N4陶瓷

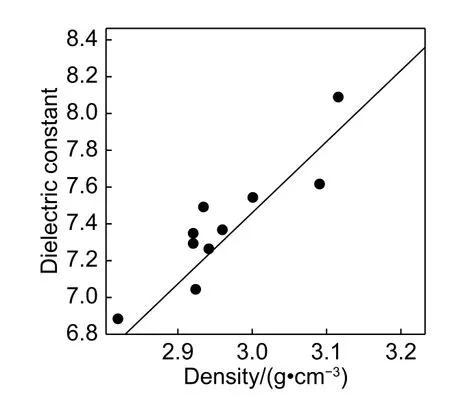

Si3N4有两种六方晶体结构,α-Si3N4和β-Si3N4,α 相的c轴长度是β 相的两倍。α 相是低温稳定相,升温到大约1400 ℃会不可逆地转化为β 相。Si3N4陶瓷综合性能优异,具有高比强、耐高温、抗热震、抗氧化、耐化学腐蚀和冲蚀等特性,但其介电常数偏高,现有制备工艺下的Si3N4陶瓷机械加工较为困难[23]。致密Si3N4陶瓷的介电常数为7~9[24],通过引入孔隙,调节孔隙的数量、尺寸和分布可以调控Si3N4陶瓷的介电性能和力学性能。孔径尺度在微米及以上时,孔隙率的增加会提高透波性能。致密Si3N4陶瓷的介电常数与密度的关系见图4,Si3N4陶瓷的介电常数随着密度的增大而升高。

图4 致密Si3N4材料的介电常数随密度的变化[25]Fig.4 Dielectric constant vs density of dense Si3N4[25]

Barta等[25]采用烧结法制备了高密度Si3N4陶瓷,90%Si3N4-5%MgO-5%Al2O3(质量分数)的混合物所制陶瓷的密度和弯曲强度分别为3.16 g·cm-3和500 MPa,介电常数和介电损耗分别为8.5和0.003。

Zou等[11]用凝胶注模和烧结工艺制备的多孔Si3N4陶瓷的综合性能较为优异,孔隙率为36.4%,弯曲强度、断裂韧度、介电常数和介电损耗分别为235.1 MPa、2.8 MPa·m1/2、3.68和3.56×10-3。

2.1.4 Si-B-N陶瓷

Si-B-N陶瓷综合了Si3N4和BN陶瓷的优势,是近年发展起来的新型透波材料,其力学和介电性能可以通过调节元素含量和相组成进行设计。目前,关于Si-B-N陶瓷的报道主要有聚合物转化陶瓷(polymer derived ceramics,PDC)工艺制备的Si-B-N陶瓷粉体、纤维以及基体[26-35]和化学气相沉积(chemical vapor deposition,CVD)工艺制备的Si-BN薄膜[36]。采用PDC工艺制备的Si-B-N陶瓷,1700 ℃仍然保持非晶态[27]。采用CVD工艺制备的Si-B-N薄膜因晶体生长受阻,晶化程度也较低[36]。有关Si-B-N块体陶瓷力学性能与介电性能的研究鲜见报道。

2.1.5 Si-O-N陶瓷

类似于Si3N4陶瓷,Si-O-N陶瓷具有好的力学性能、耐温性、抗热震性、抗氧化性和耐腐蚀性,热膨胀系数低,是重要的结构与功能陶瓷[37-39]。Si2N2O是Si-O-N体系中的稳定相,与SiO2和Si3N4相比,具有更高的抗氧化性、化学稳定性和抗热震性[40]。闫玉华等[38]采用碳热还原氧化法制备了高纯超细Si2N2O粉末,经烧结制备出致密的Si2N2O陶瓷,其弯曲强度和断裂韧度分别为580 MPa和2.52 MPa·m1/2,介电性能鲜见报道。Lin等[41]采用烧结法制备了多孔Si2N2O陶瓷,其介电常数 <4.59,介电损耗 <0.0049,弯曲强度为161.3~228.4 MPa。

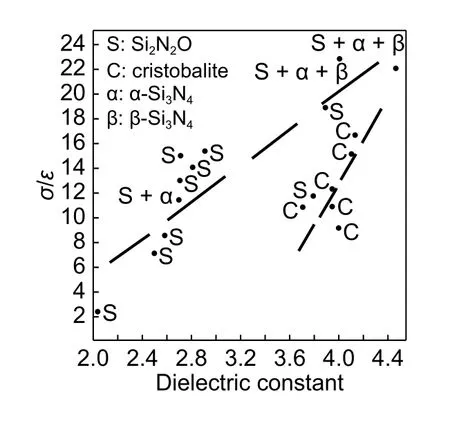

Barta等[25]取Si3N4和SiO2粉通过反应烧结制备Si2N2O泡沫,然后在Si2N2O泡沫表面用等离子沉积制备致密的Si3N4抗渗硬层。图5为Si2N2O泡沫弯曲强度/介电常数(σ/ε)与介电常数(ε)的关系图。由图5可见,当介电常数在4左右时,材料的强度约为方石英的2倍。

图5 Si2N2O泡沫弯曲强度/介电常数(σ/ε)与介电常数(ε)的关系[25]Fig.5 Flexural strength/ε(σ/ε)vs dielectric constant(ε)of Si2N2O foams[25]

此外,透波氮化物陶瓷还有Si-Al-O-N陶瓷[42]、Si-B-O-N陶瓷等。Si-Al-O-N陶瓷的力学性能良好,弯曲强度可达200 MPa,但介电常数较高。Wu等[43]采用原位反应法制备了Si-B-O-N陶瓷,弯曲强度为126.1 MPa,断裂韧度为1.97 MPa·m1/2,密度为2.22 g·cm-3,相对密度达99.6%,其介电性能鲜见报道。

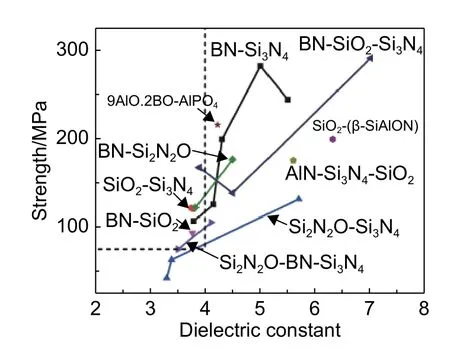

2.2 氮化物复相陶瓷

针对单相氮化物陶瓷,可通过调节其孔隙结构改变其介电性能,也可通过引入具有低介电常数的第二相材料进一步改善其性能。低介电常数的陶瓷材料主要有BN和SiO2。将其引入氮化物中形成复相陶瓷,既有利于提高材料透波性能,又有可能保持其力学性能。典型的氮化物复相陶瓷的力学及介电性能见图6[20,43-51]。

图6 氮化物复相陶瓷的介电常数与弯曲强度[20,43-50]Fig.6 Dielectric constant and flexural strength of nitride composite ceramics[20,43-50]

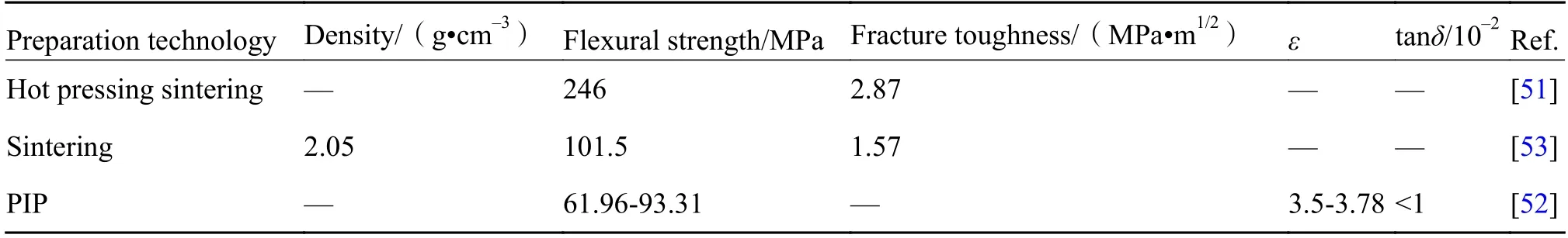

2.2.1 BN-SiO2

SiO2陶瓷的强度低,抗雨蚀和烧蚀性能较差,使用温度低于1000 ℃。BN陶瓷的热稳定性非常优异,升华温度高达3000 ℃,但难烧结,高的热导率导致烧蚀表面温度过高,高温介电性能下降。BN与SiO2复合,有望一定程度弥补各材料性能的不足:利用BN改善SiO2的韧性和抗烧蚀性能;利用SiO2调整BN的导热性,降低材料的烧结难度。研究发现,两相的含量、成型工艺和烧结工艺都会对复相陶瓷的性能有明显影响。高温烧蚀研究中,复相陶瓷在高温下会形成非晶态的Si-B-O-N[51],其很可能也具有好的透波性能。

BN-SiO2复相陶瓷的基本性能见表2。Wang等[52]采用聚合物浸渍裂解(PIP)工艺制备了BNSiO2复相陶瓷,非晶相的SiO2细颗粒均匀分散在晶态的BN陶瓷基体中,1300 ℃热处理后两者化学相容性良好,陶瓷弯曲强度为61.96~93.31 MPa,介电常数为3.5~3.78,介电损耗在10-3数量级。

2.2.2 BN-Si3N4

Si3N4陶瓷的力学性能和抗氧化性能好,高温性能优异,即使当工作温度达到1500 ℃以上,仍能保持较高的强度。但与BN陶瓷相比,其介电常数偏高,热稳定性较差。BN陶瓷烧结困难,需要采用热压或热等静压工艺在高达1800 ℃的温度下制备。BN陶瓷与Si3N4陶瓷复合,有望一定程度弥补各材料性能的不足:BN的引入可以降低Si3N4陶瓷的介电常数,提高其摩擦性能[44];Si3N4的引入可以提高BN陶瓷的力学性能和抗雨蚀性能,BNSi3N4复相陶瓷能保持较高的强度。研究发现,两相的含量、成型工艺和烧结工艺均会对复相陶瓷的性能产生影响。当h-BN含量大于4%(体积分数)时,随着h-BN含量的增加,BN-Si3N4复相陶瓷的弯曲强度、弹性模量和硬度均有所降低,介电常数和介电损耗不断减小[44]。升高制备温度有利于β-Si3N4的生成,BN-Si3N4复相陶瓷的气孔率随之降低,相对密度提高,弯曲强度、断裂韧度、介电常数和介电损耗逐渐增大。

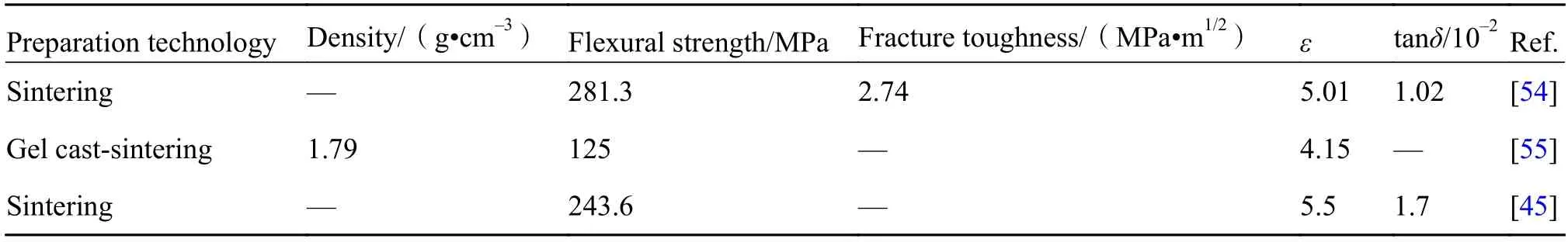

BN-Si3N4复相陶瓷的基本性能见表3。赵玉军等[54]在烧结温度为1600 ℃时制备的BN-Si3N4复相陶瓷的相对密度为74.2%,弯曲强度、断裂韧度、介电常数和介电损耗分别为281.3 MPa、2.74 MPa·m1/2、5.01和0.0102。

2.2.3 SiO2-Si3N4

Si3N4陶瓷与SiO2陶瓷复合,有望一定程度克服各材料的弱势:利用Si3N4可以提高SiO2陶瓷的强度;利用SiO2可以降低Si3N4陶瓷的介电常数,提高其透波性能。通过调节复相陶瓷的孔隙结构,可以调控其力学性能和介电性能。

表2 BN-SiO2复相陶瓷的性能Table 2 Fundamental properties of BN-SiO2composite ceramics

表3 BN-Si3N4复相陶瓷的性能Table 3 Fundamental properties of BN-Si3N4composite ceramics

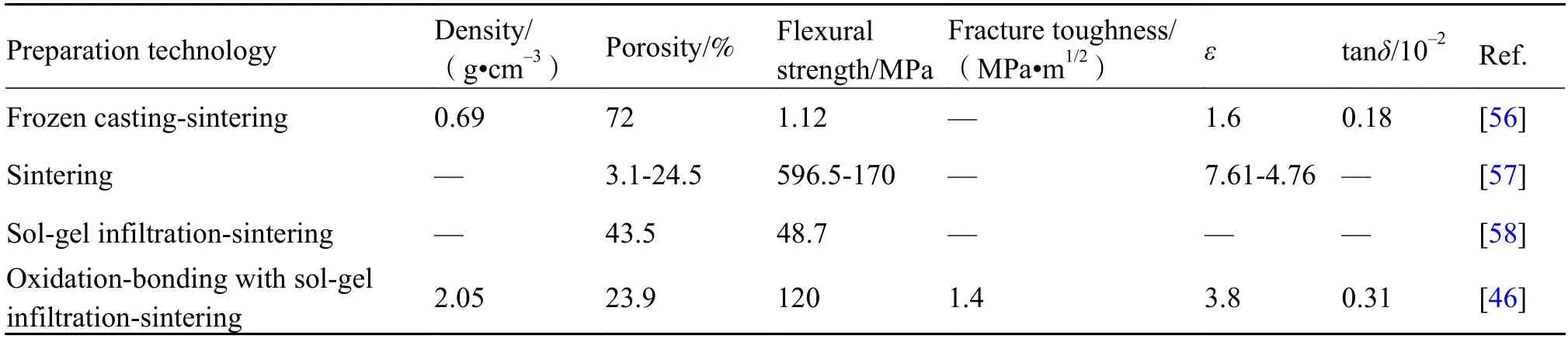

SiO2-Si3N4复相陶瓷的基本性能见表4。Cai等[58]采用氧化和溶胶凝胶浸渍-烧结工艺制备了多孔SiO2-Si3N4复相陶瓷,溶胶凝胶浸渍-烧结工艺提高了材料密度,且材料孔径一致分布均匀。孔隙率为23.9%的多孔SiO2-Si3N4复相陶瓷的密度、弯曲强度、维氏硬度、断裂韧度分别为2.05 g·cm-3、120 MPa、4.1 GPa、1.4 MPa·m1/2,介电常数和介电损耗分别为3.8和3.11×10-3。

表4 SiO2-Si3N4复相陶瓷的性能Table 4 Fundamental properties of SiO2-Si3N4composite ceramics

2.2.4 Si3N4-BN-SiO2

Si3N4陶瓷的高温力学性能优良,BN陶瓷的耐高温性能优良,BN和SiO2陶瓷的介电性能优良,复合三者而成的Si3N4-BN-SiO2复相陶瓷有望兼具良好的透波性能和力学性能。

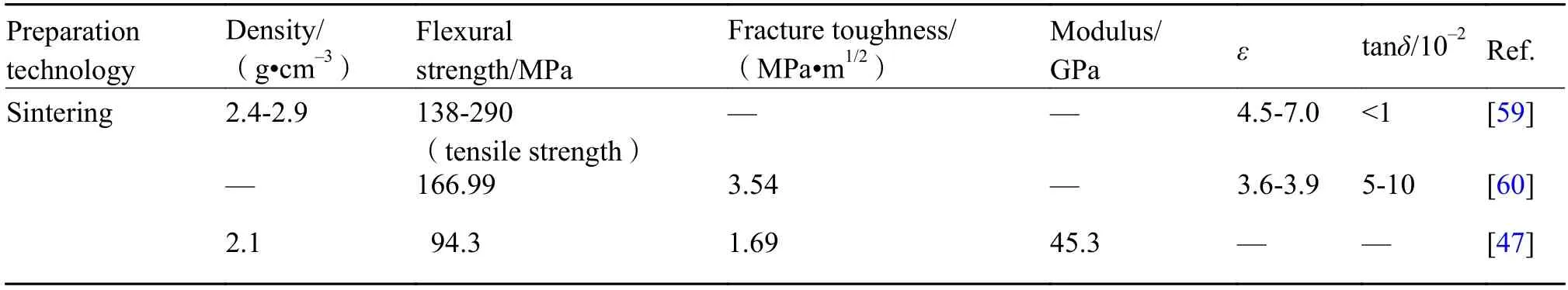

Si3N4-BN-SiO2复相陶瓷的基本性能见表5。Paquette[59]将Si3N4、BN、SiO2粉体与氧化物烧结助剂混合,在1650~1850 ℃、14~103 MPa下热等静压成型,制得Si3N4-BN-SiO2复相陶瓷整体式天线窗,其密度为2.4~2.9 g·cm-3,介电常数为4.5~7.0,介电损耗 <0.01,拉伸强度达138~290 MPa,热膨胀系数为2.5~4.0×10-6K-1,2350 ℃下的高温电性能衰减小于3 dB,且抗雨蚀、耐烧蚀性能优异,可在2000 ℃以上使用。

表5 Si3N4-BN-SiO2复相陶瓷的性能Table 5 Fundamental properties of Si3N4-BN-SiO2composite ceramics

此外,透波型氮化物复相陶瓷还有Si2N2OSi3N4、Si2N2O-BN、AlN-BN、AlN-Si3N4-SiO2等。

Morris等[61]将AlN颗粒、亚微米级BN颗粒和氧化剂(如Al2O3、B2O3或SiO2)混合,预成型坯体后在惰性气氛中热压烧结制得AlN-BN复相陶瓷。体积分数为35%BN的AlN-BN复相陶瓷在室温~1000 ℃范围内,介电常数保持在7.07~7.80,介电损耗为0.0115~0.0170,室温弯曲强度为227.53 MPa。

吴洁华[62-63]采用热压烧结工艺制备了20AlN-10Si3N4-70SiO2复相陶瓷,其弯曲强度为175 MPa,断裂韧度为1.65 MPa·m1/2,介电常数为5.6,介电损耗为3.4×10-3。

Lin等[48]采用压力烧结工艺制备了BN-Si2N2O复相陶瓷,Li2O作添加剂,所制复相陶瓷的介电常数和介电损耗分别低于4.5和0.0056,含体积分数为15%BN的BN-Si2N2O复相陶瓷的弯曲强度为176 MPa,断裂韧度为2.6 MPa·m1/2,表现出良好的介电性能、力学性能和抗热震性能。

2.3 氮化物陶瓷基复合材料

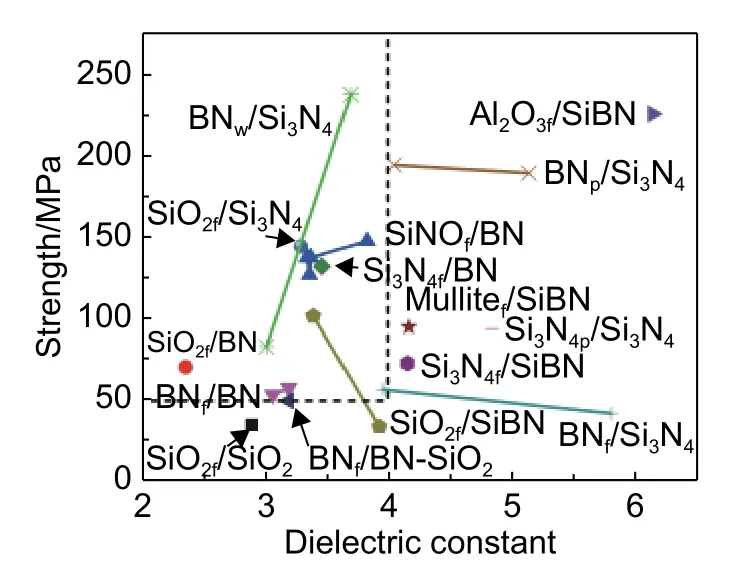

单相氮化物陶瓷材料的韧性较低,复相陶瓷的增韧程度有限,人们通过在氮化物陶瓷中引入各种增韧相(颗粒、晶须和纤维等)制备出性能更为优异的氮化物陶瓷基复合材料。其中,纤维增强陶瓷基复合材料在材料断裂过程中会发生纤维桥连、拔出效应,可最大程度提高陶瓷的韧性和可靠性。图7是典型的氮化物陶瓷基复合材料的介电常数与弯曲强度[14,21-22,31,44,48,61-74]。

2.3.1 氮化物陶瓷纤维

图7 氮化物陶瓷基复合材料的介电常数与弯曲强度[14,21-22,31,44,48,61-74]Fig.7 Dielectricconstantandflexural strengthof nitride ceramic matrixcomposites[14,21-22,31,44,48,61-74]

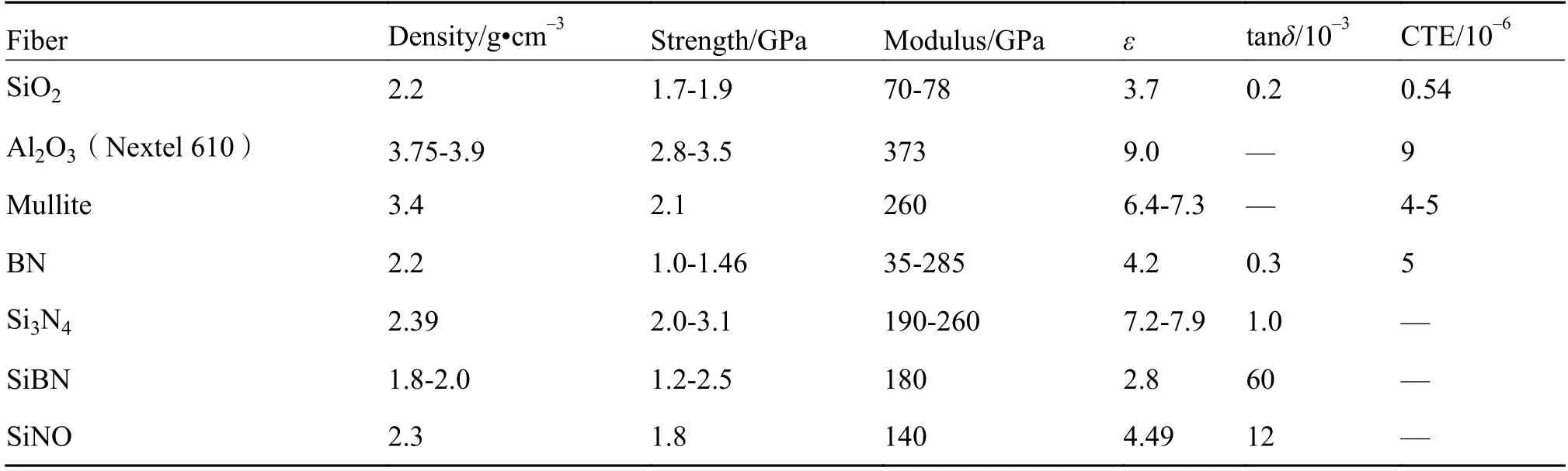

作为增强相,透波复合材料用纤维须具有低的介电常数和介电损耗、优异的力学性能、耐高温性能和抗氧化、抗烧蚀性能等。目前,高温透波纤维主要有石英纤维、Al2O3纤维、BN纤维、Si3N4纤维和SiBN纤维等,其基本性能见表6。石英纤维是玻璃态材料,在高于800 ℃因析晶而强度下降[50],1200 ℃以上会明显析晶[1],力学性能大幅下降。Al2O3纤维是多晶陶瓷纤维,具有高强度、耐高温、抗氧化和抗蠕变等优点,1400 ℃的拉伸强度为1.5 GPa(Nextel 610),最高使用温度可达1600 ℃[1],介电常数、热膨胀系数较高。氮化物陶瓷纤维具有优异的综合性能,与氮化物陶瓷基体的(热)物理性能和化学性能匹配性更佳。

2.3.2 BN陶瓷基复合材料

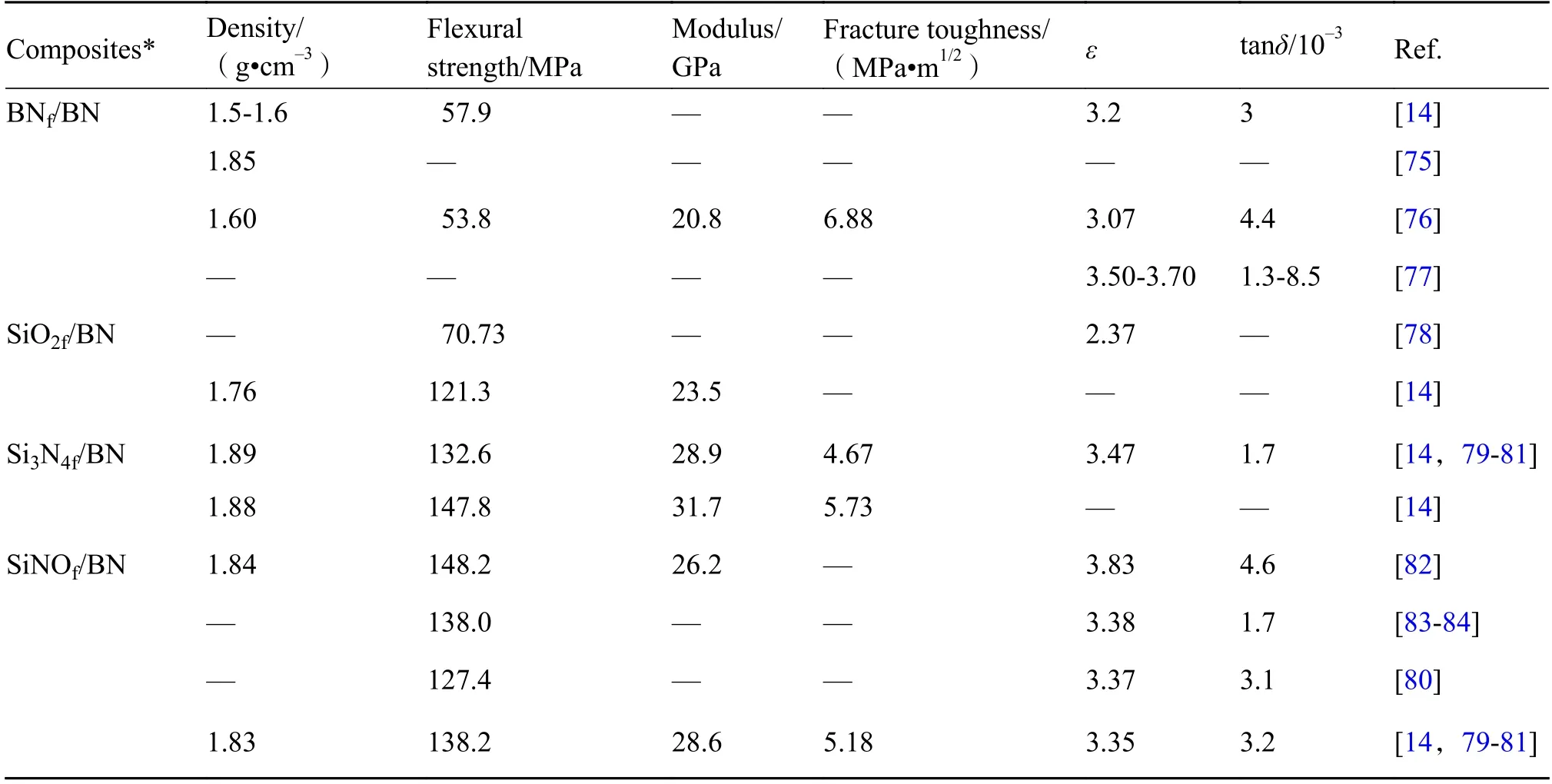

BN陶瓷基复合材料具有较好的透波性能,纤维增强BN陶瓷基复合材料可克服BN陶瓷的强度偏低和韧性较差的缺点。目前,研究报道的BN陶瓷基复合材料的性能见表7。增强体纤维有BN纤维、SiO2纤维、Si3N4纤维和SiNO纤维。

纤维增强BN陶瓷基复合材料的制备工艺有烧结工艺[75]和PIP工艺[76-84]。纤维性能对BN陶瓷基复合材料的力学性能有至关重要的影响。采用BN纤维作为BN陶瓷基复合材料的增强体,由于纤维/基体的模量和热膨胀匹配性好,因此复合材料残余热应力小,裂纹和缺陷少。由表7可知,目前BNf/BN复合材料的最高弯曲强度为57.9 MPa。材料强度不高的原因主要为目前生产的BN纤维强度和模量较低,使复合材料力学性能受限。同样,采用SiO2纤维制备的SiO2f/BN复合材料的力学性能也亟待提高。国防科大[79-84]研制的SiNOf/BN和Si3N4f/BN复合材料具有优良的力学性能,这可能与纤维的力学性能以及复合材料的制备工艺有关。上述复合材料的弯曲强度均高于100 MPa,同时,介电常数和介电损耗分别低于4和0.01。

2.3.3 Si3N4陶瓷基复合材料

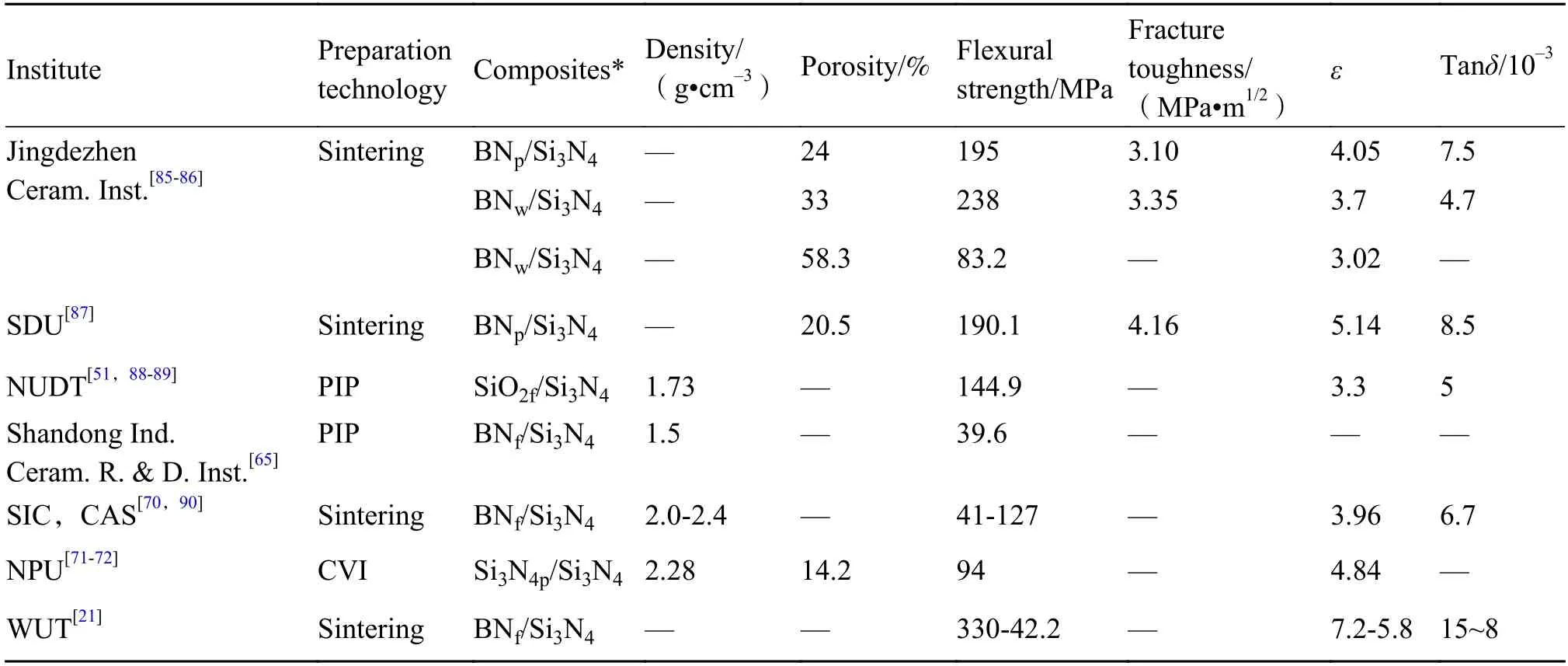

在Si3N4陶瓷基复合材料方面,研究人员通过向Si3N4陶瓷中引入颗粒、晶须和纤维等增强体,实现对Si3N4陶瓷的增强补韧,同时也能对Si3N4陶瓷的介电性能进行调控。目前,报道的Si3N4陶瓷基复合材料的性能如表8所示。

表6 几种透波陶瓷纤维的性能[1,21-22,39,51,64-69]Table 6 Fundamental properties of wave-transparent ceramic fibers[1,21-22,39,51,64-69]

表7 BN陶瓷基复合材料的性能Table 7 Fundamental properties of BN ceramic matrix composites

表8 Si3N4陶瓷基复合材料的性能Table 8 Fundamental properties of Si3N4ceramic matrix composites

由表8可知,Si3N4陶瓷基复合材料的增强体有BN颗粒、BN晶须、BN纤维和SiO2纤维等,制备工艺有PIP工艺[51,65,88-89]、烧结法[21,70,85-87,90]和化学气相渗透(chemical vapor infiltration,CVI)工艺[70-71,91-93]。其中,烧结法制备的复合材料具有较高的力学性能,但韧性不足。赵林等[85]采用热压烧结工艺制备了BNw/Si3N4复合材料,含10 vol.%BN复合材料的弯曲强度、断裂韧度、介电常数和介电损耗分别为238 MPa、3.35 MPa·m1/2、3.7和4.7×10-3。这是目前报道中综合性能较为优异的高温透波材料。

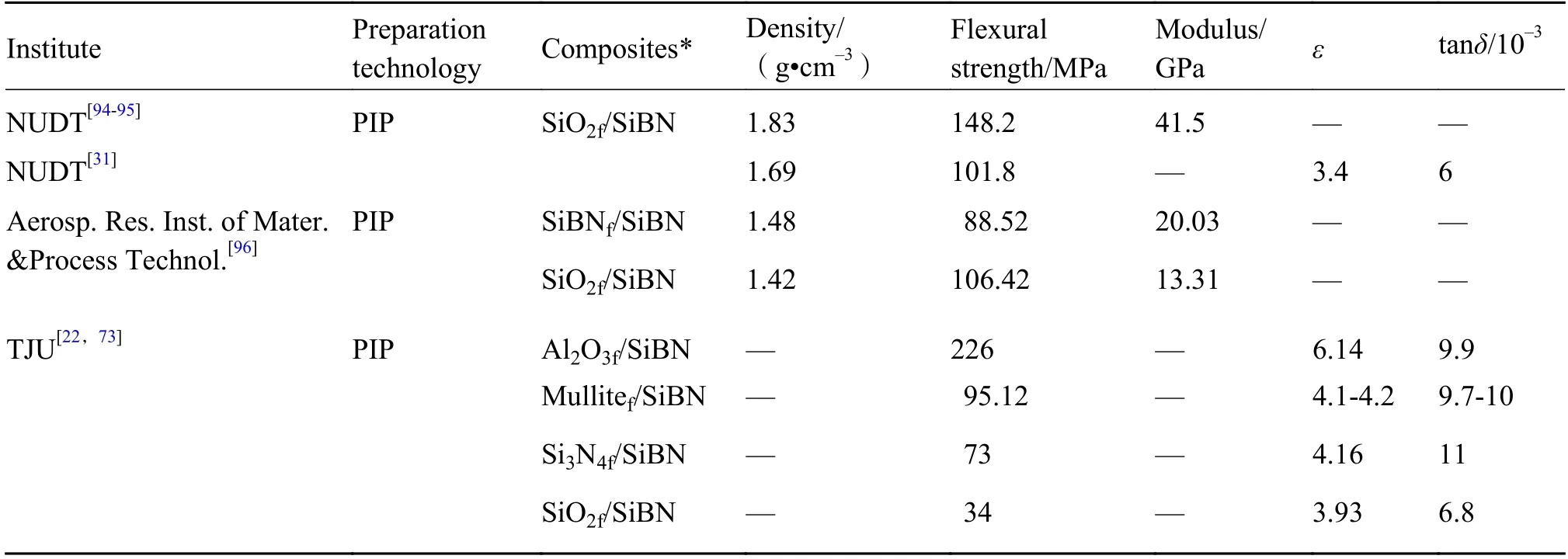

2.3.4 SiBN陶瓷基复合材料

在Si-B-N陶瓷中引入纤维增强体制得的SiBN陶瓷基复合材料具有良好的力学性能和介电性能。SiBN陶瓷基复合材料的基本性能如表9所示。

李光亚等[22,73]采用PIP工艺制备了Al2O3f、Mullitef、SiO2f、Si3N4f增强SiBN陶瓷基复合材料,以PIP工艺制备的BN为界面相。其中,Mullitef/SiBN复合材料的综合性能最佳。针对纤维的强韧化效果,在受载后的Al2O3f/SiBN和Mullitef/SiBN复合材料中存在纤维拔出等强韧化机制;在Si3N4f/SiBN和SiO2f/SiBN复合材料中未发现纤维拔出等现象。

此外,还有采用两种或两种以上陶瓷材料(如Si3N4-BN、BN-SiO2等)作为基体的透波复合材料。

Place[74]采用浸渍-热压烧结工艺制备了三维(3D)BNf/BN-SiO2复合材料,其密度为1.6 g·cm-3,介电常数为3.20~3.24,介电损耗为0.0009~0.001,可在2200 ℃以上使用。范亚明[97]采用溶胶凝胶、料浆浸渍和热压烧结工艺制备了二维(2D)SiO2f/SiO2-BN复合材料,其弯曲强度为 56.7 MPa(Z)和49.4 MPa(X-Y),介电性能鲜见报道。

表9 SiBN陶瓷基复合材料的性能Table 9 Fundamental properties of SiBN ceramic matrix composites

3 总结与展望

随着超声速飞行器服役能力的不断提升,高温透波材料的工作环境日益恶劣,高温透波材料的强度、韧性、耐热性、抗冲击性和透波性能都需要进一步提高。目前,氮化物透波材料主要存在以下问题:(1)大部分强度高的氮化物透波材料的介电常数均大于4,其宽频透波性能有待进一步提高,高温透波性能需要深入研究;(2)传统烧结工艺制备的多孔氮化硅陶瓷虽强度较高,但烧结过程中易产生收缩变形,难以制备成复杂形状构件;(3)氮化物复相陶瓷多以多孔氮化硅陶瓷为骨架,其孔隙结构对第二相陶瓷材料的引入影响较大,使得这类材料的结构设计空间较小,性能调节范围有限;(4)作为氮化物陶瓷基复合材料的增强相,氮化物陶瓷纤维尚处研制阶段,并未商品化,其性能有待进一步提高。

氮化物陶瓷材料的复合是高温透波材料的重要发展方向之一。近期,研究人员采用3D打印快速成型技术(3D printing technology,3DP)制备出高孔隙率的陶瓷骨架[98],结合CVI或PIP工艺,制得结构和性能可调可控的陶瓷材料,这是制备氮化物复相陶瓷的可行途径。与氮化物单相和复相陶瓷相比,连续纤维增强氮化物陶瓷基复合材料具有更多优势,PIP工艺是制备氮化物陶瓷基体的有效方法,CVI工艺更值得开展研究,其可制备强度、模量、纯度更高的氮化物陶瓷基体,而且制备过程中复合材料不发生体积收缩而产生内应力,这使复合材料介电和力学性能能得到有效提升。