一步干磨法制备聚氯乙烯(PVC)微粉蜡

2020-02-08瞿军杨政硕谭永昊沙琳吕璐徐志高

瞿军,杨政硕,谭永昊,沙琳,吕璐,徐志高

(中南民族大学 资源与环境学院,催化材料科学湖北省重点实验室,武汉430074)

聚氯乙烯(PVC)类聚合物在石油化工、建筑材料、军工、电子电器等领域中的应用广泛[1, 2],大量聚氯乙烯类聚合物应用的同时产也生了很多废弃物.传统的处理方法分为焚烧和填埋,资源浪费严重,同时也会产生严峻的环境污染问题.因此,需要开发PVC废弃树脂的绿色回收工艺,实现废弃PVC的无害化和资源化目标.

超微细树脂粉体又称微粉蜡,粒径范围 2~ 30 μm , 分子量600~6000,以其优异的抗划伤性、耐磨性、稳定性和抗粘性等物理化学性能广泛应用于皮革、油墨、涂料、油漆、纺织、上光、建筑等领域[3-5],微粉蜡价格约为普通树脂的1倍,是一类高附加值的树脂产品.目前微粉蜡的制备均以高纯度的化工品为原料,方法包括物理法(气流喷雾、高能球磨、冷冻研磨等)和化学法(均匀沉淀、溶胶-凝胶、均匀沉淀等)[5-8]等,生产成本相对较高.部分废弃聚氯乙烯纯度高,具有直接作为原料生产微粉蜡的潜力.因此,以废弃聚合物直接作为原料制备微粉蜡产品不仅具有显著的社会经济效益,还能有效消除其潜在的卤素污染问题.

本文首次报道通过高能球磨法制备聚氯乙烯微粉蜡,探讨球磨工艺条件对制备聚氯乙烯超细粉体的影响.根据球磨粉碎理论,磨球大小对样品最终粒径影响较大,磨球直径越小,最终产品的粒径越小[9].由于磨球直径越小,制造难度越高,损耗也会越大,因此需要在干磨过程中添加助磨剂用以提高破碎效率[10].助磨剂的选择需要遵循低值易得且易分离的原理,氯化钠和硫酸钠符合低值易得特点,且水中溶解度较大,易于分离,因此本研究采用氯化钠和硫酸钠作为助磨剂,使用高能球磨法制备聚氯乙烯超细粉体,为聚氯乙烯类废弃物的处理提供了全新的方法,也为其它废弃树脂回收利用提供了全新思路,并具有一定的应用前景.

1 实验部分

1.1 样品、试剂和仪器

PVC再生颗粒(100目,上海晶纯生化科技有限公司);氯化钠、硫酸钠、乙醇(中国国药集团化学试剂有限公司),均为分析纯;实验中所使用的水均为去离子水.

行星式球磨机(Fritsh -P7,德国耐驰公司)作为PVC微粉蜡的制备装置,配备2个体积为45 cm3二氧化锆球磨罐,球磨罐填充7个10 mm二氧化锆球,总质量为70 g.试验采用干法球磨工艺制备PVC超细粉体,单次实验PVC添加量为4 g,使用NaCl、Na2SO4作为助磨剂,通过改变助磨剂添加比例、球磨机转速等条件因素来探讨制备PVC超细粉体最佳工艺条件.PVC经过球磨、水洗、抽滤、烘干后即得到相应用品,用于下一步的各项表征分析.

1.2 表征方法

采用激光粒度仪(Mastersizer2000,英国马尔文仪器有限公司)定量表征样品的d50,以乙醇作为测试分散介质.以X-射线衍射仪(XRD, Rigaku MAX-RB RU-2008,日本理学)表征样品的晶相.采用扫描电子显微镜(SEM,JSM-IT300,日本电子株式会社)观测样品的微观结构.红外光谱分析仪(FT-IR,Nicolet6700,美国赛默飞世尔)和热重分析仪(TG-DSC,STA449F3,德国耐驰)分别用来检测样品的红外及热重特征.

2 结果与讨论

2.1 助磨剂对PVC粒径的影响

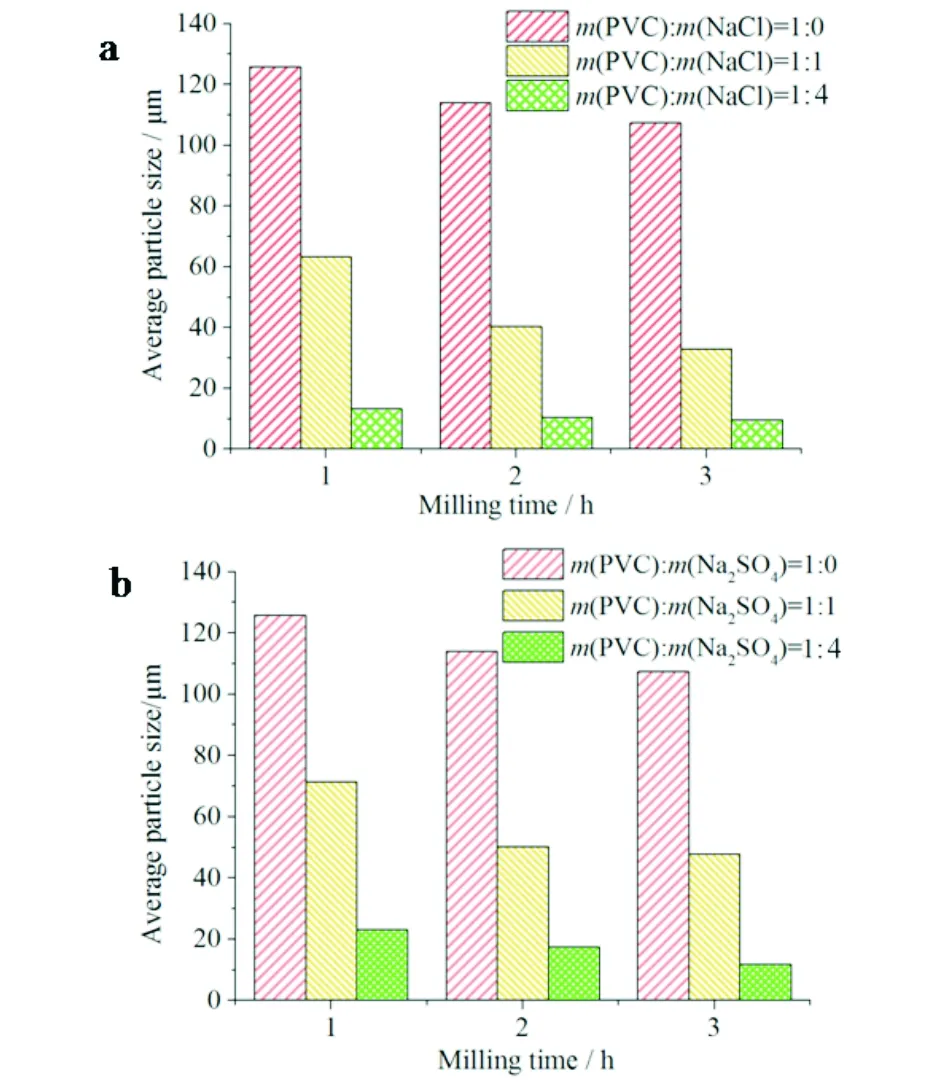

采用干法球磨制备PVC超细粉体,PVC原料d50为168.53 μm,由于NaCl和Na2SO4都便宜易得,易于分离,所以使用NaCl、Na2SO4作为助磨剂.固定球磨机转速为500 r·min-1,球磨时间为3 h,分别选取NaCl和Na2SO4作为助磨剂,并改变其与PVC添加质量比例为:1∶0, 1∶1和1∶4,样品经过水洗、抽滤后使用激光粒度仪测其d50.不同种类的助磨剂和不同添加量条件下,所得样品d50试验结果如图1所示.

图1 不同PVC/NaCl(a)和PVC/Na2SO4(b)质量比条件下PVC的d50变化Fig.1 d50 changes of PVC dry-milling with differentmass ratio of PVC/NaCl (a) and PVC/Na2SO4 (b)

由图1可知:3 h单独球磨PVC,样品粒径约为100 μm,远未达到微粉蜡的粒径要求.添加助磨剂后,所得样品粒径出现明显的降低,且添加质量比例越大,所得样品粒径越小.说明无机盐的添加有助于强化PVC粒径超细化,有效提升了球磨过程中PVC粉末的破碎效率.

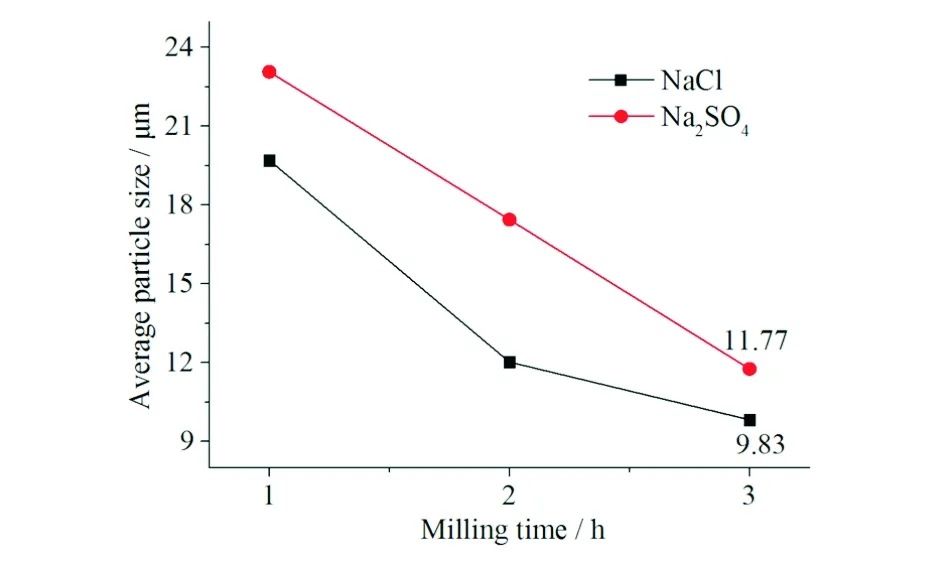

图2为在球磨机转速500 r·min-1,原料PVCd50为168.53 μm,NaCl/PVC质量比4∶1条件下,NaCl和Na2SO4助磨所得PVC样品d50实验结果,相同条件下NaCl助磨效果优于Na2SO4.随着球磨时间的不断增加,PVCd50由20 μm降至10 μm以下.因此,选取NaCl作为PVC球磨细化助磨剂,确定球磨时间为3 h.

图2 NaCl和Na2SO4助磨所得PVC样品d50变化Fig.2 d50 changes of PVC milling with NaCl and Na2SO4

2.2 球磨机转速对PVC粒径的影响

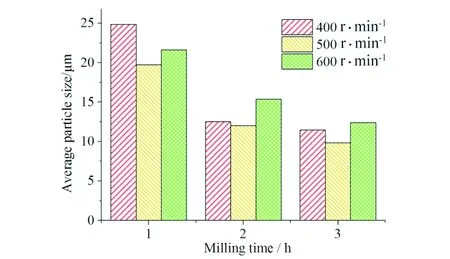

固定NaCl/ PVC质量比4∶1(PVC 0.8 g,NaCl 3.2 g),球磨总时间3 h,设置球磨机转速分别为400、500、600 r·min-1,所得样品水洗后利用激光粒度仪测其d50,结果如图3所示.由图3可知:球磨机转速对PVC球磨超细化有一定影响,球磨转速较低时,磨球磨削能量低,PVC粉体难以被有效破碎,球磨转速过高时,样品反而会团聚,不利于PVC的超细化,对比可知500 r·min-1条件下PVC球磨效果最佳.

图3 不同转速条件下NaCl助磨PVC的d50变化Fig.3 d50 changes of PVC prepared by dry-milling with NaCl addition at different speed

通过探索干法球磨制备PVC超细粉的反应条件试验,确定了制备PVC超细粉体的最佳反应条件:球磨机转速500 r·min-1、磨球直径10 mm、3.2 g NaCl作为球磨助磨剂,经过3 h干法球磨后得到了d50为9.63 μm的PVC超细粉体,达到了微粉蜡的粒径要求.与叶箐等[11]的制备手段相比,高能球磨法具有成本低廉、工艺简便、效率更高的优点.

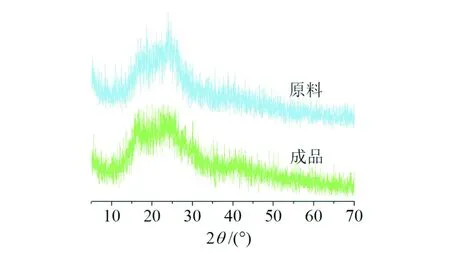

2.3 XRD分析

图4为PVC原料及NaCl 3 h 助磨所得样品XRD结果.PVC原料为弱晶态,经过干法球磨3 h后仍为非晶相结构.原料及成品在2θ为5°~70°内原料与样品均无晶相结构出现,数据与文献[12]报道中PVC XRD数据基本吻合.XRD表征结果说明PVC经过干法球磨后除了粒径降低之外,基本结构无太大变化,且无其他杂质相的引入.

图4 PVC原料及成品XRD分析图Fig.4 XRD pattern of the raw PVC and the prepared sample

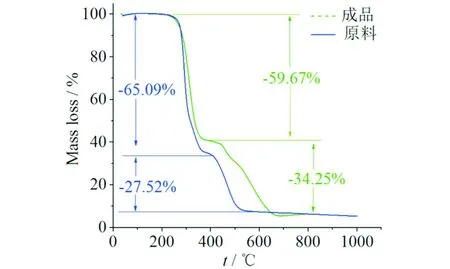

2.4 FT-IR分析

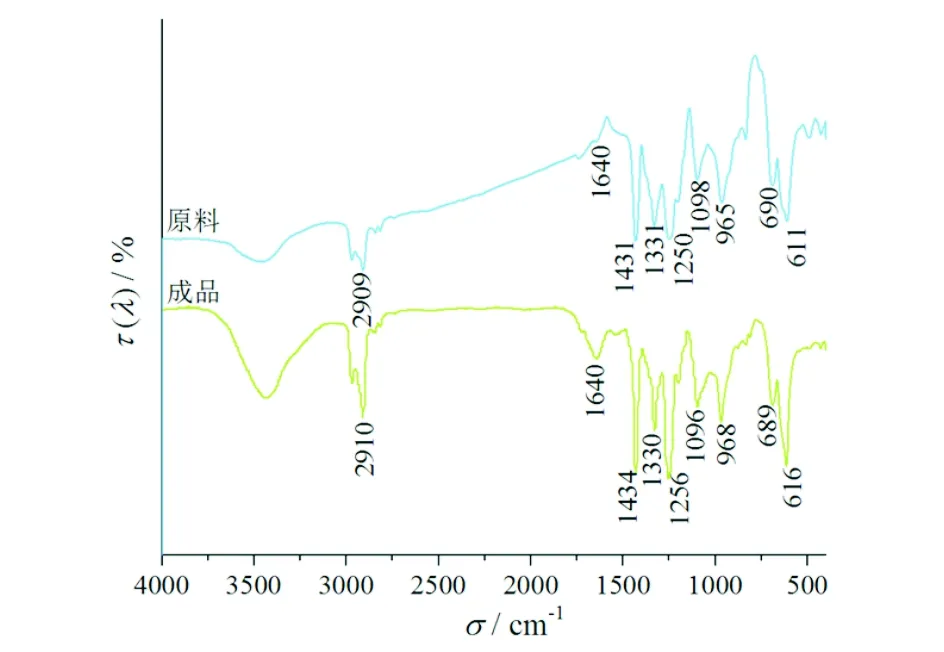

红外分析能给出所测物质的化学键信息,通过对比不同样品的红外特征差异,用以定性地说明物质化学性质的变化.为表征PVC球磨前后状态差异,对PVC原料和球磨成品进行了FT-IR分析.

图5 PVC原料及成品FT-IR图谱Fig.5 FT-IR pattern of the raw PVC and the prepared sample

表1 PVC红外光谱主要特征峰Tab.1 Main FT-IR peaks of PVC

图5为所得的红外光谱数据. 图5中原料和成品的红外光谱图基本一致,未见有明显的新红外峰出现.成品中1640 cm-1红外峰归属于水分子[13],球磨所得粉体比表面大、表面活性高,水洗操作后的水分子难以通过简单的100 ℃加热脱除,残留在最终样品中.表1给出了原料和成品不同的红外峰对应的化学键振动信息.

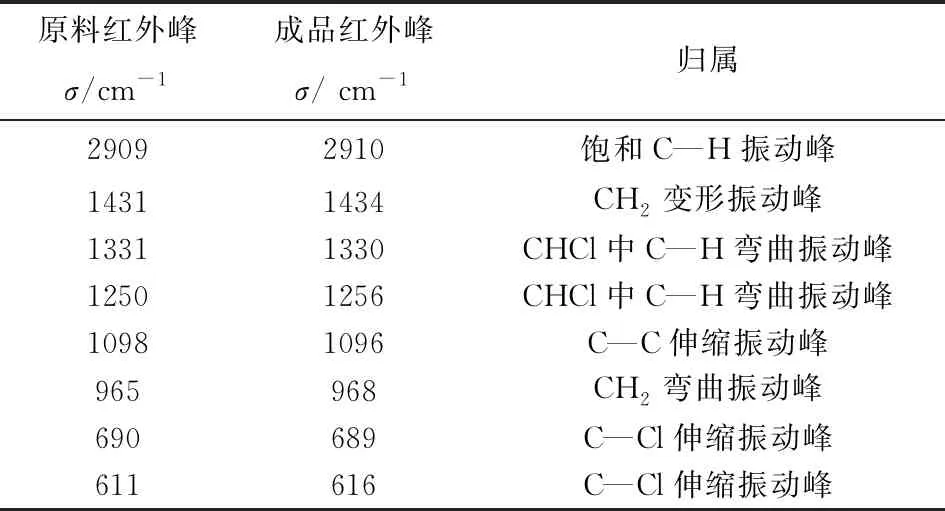

2.5 TG分析

热重分析给出了样品在氮气中加热的质量损失随时间的变化情况,获得样品的热稳定性和组分等信息,PVC原料及NaCl助磨PVC样品TG数据见图6.

图6 PVC原料及成品TG图谱Fig.6 TG-DSC pattern of the raw PVC and the prepared sample

由图6可知:PVC热解存在2个失重阶段,第一阶段在250~400 ℃,成品质量减少了约59.67%,而原料质量减少了65.09%,在约300 ℃其失重速率达到最高,数据表明球磨后的PVC样品热稳定性更高.当温度达到400 ℃时,进入第二个失重阶段,成品质量减少34.25%,原料质量损失27.52%.成品热解最终残渣约为6.08%,原料热解残余量为5.34%,两者相差无几进一步说明球磨-水洗操作并未引入其他的无机杂质.根据文献[14]报道可知在第一个失重阶段,主要是由于PVC分子内的HCl脱去所导致,在PVC分子链中,HCl相对分子质量占58.4%,再加上样品表面吸附了少量的水,与第一个失重阶段基本吻合,而第二个阶段主要是由于剩下的碳链碳化而导致的.

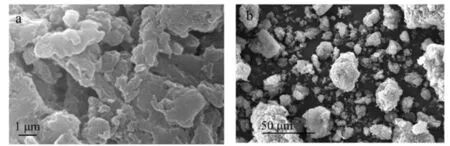

2.6 SEM分析

为了研究样品的形貌、分散性,确认样品的颗粒大小,对样品进行了扫描电子显微镜分析,图7为NaCl助磨PVC SEM图.由图7可见:样品经过湿法球磨后,且其分散性良好,颗粒为不规则的球形,大部分颗粒粒径约在10 μm,与激光粒度仪测试出来的结果基本一致.

a)放大104倍条件下 ;b) 放大500倍条件下图7 聚氯乙烯SEM分析图Fig.7 SEM images of the prepared PVC

3 结论

(1)干法球磨制备PVC超细粉体能够达到一定的细粒化效果,成功的制备了d50小于10 μm的PVC粉末.

(2)球磨机转速为500 r·min-1、NaCl/PVC质量比4∶1为相对较优的球磨条件.

(3) 经过干法球磨后的样品无物相变化,说明PVC经过干法球磨后除了粒径降低之外,基本结构无太大变化.干法球磨后的样品分散性较好,颗粒表面呈层状,球磨后的样品基本为PVC,且杂质较少,样品纯度较高.

(4)与其它制备PVC超细粉体的手段相比,高能球磨法具有环保、成本低廉、设备工艺更简单的优点,但是在球磨过程中,PVC超细粉体出现了较轻微的碳化现象,对PVC超细粉体的颜色有一定的影响.