水泥熟料率值对其烧结线收缩率的影响

2020-02-08朱金阳曹德光柏秀奎方盛楠陈春燕

朱金阳,曹德光,2,柏秀奎,林 华,方盛楠,陈春燕

(1.广西大学资源环境与材料学院,广西 南宁 530002;2.广西生态型铝产业协同创新中心,广西 南宁 530002;3.广西理工职业技术学校,广西 南宁 532200)

0 前 言

水泥熟料的煅烧中,液相发挥三个重要作用:①中温下起到团粒的作用;②在过渡带吸附游离的SiO2和CaO生成C3S;③在烧结温度范围下,C2S逐渐熔于液相与f-CaO发生固相反应、生成C3S。随着温度的升高和时间的延长,C3S晶核不断形成并长大,最终形成阿利特晶体[1]。同时,晶体不断重排、收缩、密实化,物料逐渐由疏松状态转变为色泽灰黑、结构致密的熟料、并伴随着体积收缩[2-3]。熟料收缩率虽不是质量评价指标之一,但其实质为烧结的致密程度。高品位原料、适宜的率值及细度,煅烧后生成矿物形态完整、分布均匀、排列紧密,孔洞少、小,则熟料线收缩率增大并逐步接近收缩极限值[4]。反之则易使熟料疏松,收缩小。一般收缩大的熟料立升重也会较大,游离氧化钙会相对较少,不容易产生飞砂。因此,熟料的线收缩值不仅反映了熟料的立升重等质量指标,而且是评价原料飞砂特性的煅烧工艺参数指标。王善拔[5]、李涛等[6]认为:若是配料液相量少、液相黏度太大、表面张力太小,熟料结粒小,在还原气氛中煅烧,火焰太长,锻烧温度不够高等都容易起飞砂现象。

总的来说,率值对液相含量、液相量黏度大、表面张力有显著影响[7]。以上的液相性质会致使烧结线收缩率有差异,在生产上表现为熟料立升重、飞砂料现象。为了能从定量的角度了解配料率值对熟料线收缩影响,本试验从改变原料率值入手,探究熟料率值和熟料烧结线收缩率的关系,为解决熟料煅烧产生飞砂现象、优化熟料立升重等问题提供试验数据参考。

1 实验方案和数据

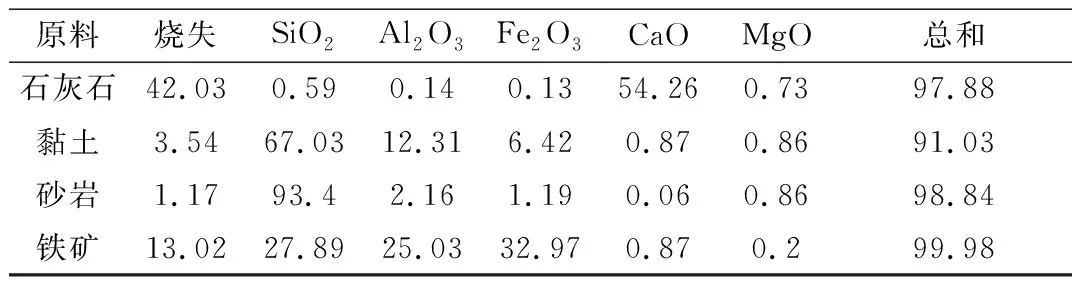

本实验采用单因素变量法研究单3个熟料率值变化对熟料烧结线收缩率的影响[8]。实验原料取自某熟料生产线,其化学组成如表1所示。

表1 原料化学组成 %

3个熟料率值以KH = 0.90、SM = 2.72、IM = 1.20为基准,原料经球磨机粉磨相同时长后按表2的梯度率值配料。采用混料机将生料混合均匀。烧制前用直径40 mm(以下记为D1)的圆筒模具在压片机下以20 MPa压力加压10 s将生料成型得到生料圆片。将所有的生料圆片统一放入高温炉煅烧至1 400℃保温30 min后取出急冷至室温。用游标卡尺(测量精度为0.001 mm)测量熟料圆片直径D2。熟料线收缩率Y按照以下公式进行计算:

Y=(D1-D2)/D1×100%

(1)

1 400℃的液相量公式为:

L=2.95Al2O3+2.2Fe2O3+MgO+R2O[2]

(2)

将各配方的Al2O3含量、氧硅比值(O/Si)、扣除C2S、C3S后的氧铝比值(下文简称为O/Al)、黏土矿的含量、液相量以及实验测得的线收缩率结果列入表2。

表2 各配方的实验数据

烧结得到的熟料样品在5倍物镜下观察熟料孔洞尺寸及分布特征;在50倍物镜下观察熟料矿物的种类、含量和尺寸,以此对熟料线收缩率结果进行分析佐证。

2 实验结果分析

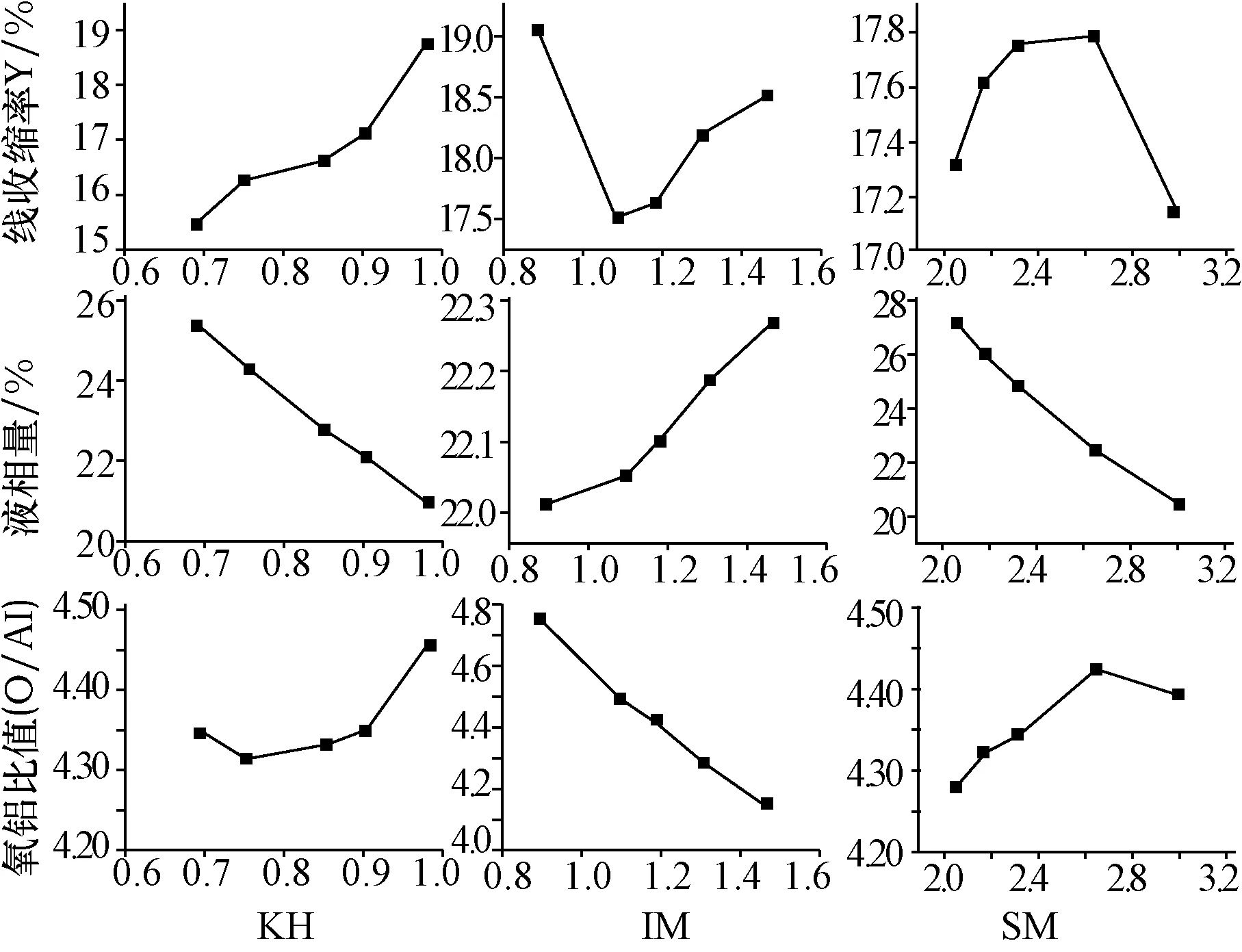

通过实验的结果发现,三率值的变化对熟料线收缩率的影响都有一定规律,见图1。

图1 三率值变化对应的线收缩率、液相量和O/Al

2.1 KH值对熟料线收缩率的影响分析

由表2、图1可知,KH值增大液相量从25.36%降到21.03%,线收缩率从15.45%上升到18.77%。图2为 K1、K4、K6的岩相,可以看到:5倍显微镜下低KH值时的熟料孔洞密集且孔径较大;KH值增大时,孔洞数量减少,但仍有大孔径孔洞。岩相结构证明了低饱和比样品的液相相对较多,但烧结收缩较小的现象。可见,液相量越高并不一定使熟料烧结收缩增大。50倍显微镜下K1岩相结构紧密,几乎都是B矿;K4样品生成较多板状的C3S,尺寸不均;K6的样品,A矿的尺寸更大但不均匀,应是受到液相量、表面张力降低的影响。

结合表2可知,KH值增大,CaO增多,所用黏土矿少量降低,Al含量的降低,O/Si和扣除C2S、C3S后的O/Al增高,硅氧四面体、铝氧四面体间的连接聚合度下降,液相粘度降低,一方面促进C2S融进液相吸收CaO生成更多更大的C3S;另一方面,虽然液相量在降低,但仍保有21%以上的含量,较低粘度的液相对析出的结晶相润湿更好,气体的排出更顺利,岩相图(见图2)中小尺寸气孔减少,总气孔量降低,促进了熟料烧结,烧结收缩率变大。因此,液相粘度成为影响烧成收缩率的主因,液相量的减小成为次要因素。

图2 K1、K4、K6样品在5倍和50倍显微镜下的岩相

2.2 IM值对熟料线收缩率的影响分析

由表2、图1可知,IM值从0.89增至1.46时,线收缩呈先减后增的趋势,最大差值为1.54%。I1、I4、I6样品在5倍和50倍显微镜下的岩相见图3。通过图3可以看到:低倍数下,线性收缩率最低的I2的孔洞呈贯穿状,孔隙率明显大于I1和I6。高倍数显微镜观察到I1看到紧密生长在一起的矿巢;I2的A、B矿明显,两者尺寸差别不大,但结构较为疏松;I6样品A矿严重连生,主要呈长径比较大的板柱状和结晶细小的片状,含大量细小包裹物及游离钙[9]。

图3 I1、I4、I6样品在5倍和50倍显微镜下的岩相

IM由小到大代表了熟料中的Al2O3含量不断上升,液相含量略微增加;O/Al、Fe2O3的含量不断降低。Al2O3在高温熔体中作中间体,Al2O3含量较少时,铝离子起到网络形成剂的作用,促使液相粘度升高,难以润湿晶体颗粒,烧结收缩作用降低;随着Al2O3的进一步增加,含碱氧化物最多的黏土矿和液相量持续增大,碱氧化物、多余的Al2O3起到的是网络改变剂的作用,降低了液相粘度,导致熟料烧结作用逐步增大,熟料烧结收缩率逐渐变大。因此,熟料烧结收缩率随Al2O3的增加呈现先降后升的规律。文献[2-3]中观察到在IM值低于1的时候,利于烧结线收缩大的现象;文献[10]认为Al2O3有利于结粒和固相反应,两种看似矛盾的实验结果在本分析中得到了统一。本实验的条件下,IM值为1.1左右是液相粘度的转折点。

2.3 SM值对线收缩率的影响分析

由图1看到,线收缩随SM增大呈现先增后减的趋势,最大差值仅为0.87%,线收缩在SM=2.65达到最大值。由表2知SM值增大,液相量持续减少,总减少了6.68%,这势必导致烧结收缩率的降低,熟料难以被烧结;另一方面,随着SM值的增大,SiO2和CaO含量增加,Al2O3和Fe2O3减少导致液相黏度下降。故SM增加的初期,液相保有量仍然很大,液相粘度的下降成为影响烧结收缩的主因,因此,SM上升初期,收缩率表现为增加,随后,由于黏土使用量、O/Si下降,液相量继续下降,生料易烧性变差[7],烧结收缩率开始表现为降低。

图4 SM1、SM4、SM6样品的岩相分析

对S1、S4、S6三个样品进行岩相分析。图4中,低倍数下看到收缩率最大的S4比S1、S6样品的孔洞少且孔径相对较小。高倍数显微镜观察到S1样品中尺寸较大的A、B矿,说明烧成液相粘度较低,液相量仍可观,晶体易于长大;烧结线收缩率最高的S4相对S1来说,中间相略少,A矿尺寸相似,矿物更紧密,说明在较低的粘度条件下,液相对硅酸盐矿物的润湿较好。在SM超过2.5之后,液相量持续下降,加上SiO2过多体系中硅氧四面体由岛状变为层状、架状,液相黏度急剧增加,烧结反应率降低[10-11],使得熟料烧结线收缩急剧降低。所以SM对线收缩的影响为先使其上升再下降。

综上分析可知,当硅酸盐水泥熟料体系在液相量达到20%以上时,生料中的O/Al比是影响烧成收缩率的主要因素:当O/Al比增大时会极大的降低黏度,液相黏度低则烧结线收缩变大。

3 结 论

通过研究率值对熟料烧结线收缩率的影响,发现率值在煅烧过程会影响到熟料烧结线收缩率。

1)KH值对烧结收缩率的影响最大,且与烧结收缩率成正相关,KH值变化0.29,烧成线收缩变化3.32%。

2)IM值在0.89~1.46时对收缩率影响不显著,烧成线收缩率变化差值为1.54。收缩率随IM值的增大而呈先减后增的趋势,在IM值为1.09附近达到最小值。

3)SM值在2.06~3.00时对熟料收缩率影响最不明显,收缩率最大差值仅为0.72%。影响呈现先增加后减小的规律,收缩率峰值对应的SM在2.60附近。