基于线阵CCD的刀具尺寸测量系统设计

2020-02-07邵伟业梁睿君黄敏凯

邵伟业,梁睿君,黄敏凯,李 伟,宋 丹

(南京航空航天大学机电学院,江苏 南京 210016)

随着现代航空制造业的发展,对零件加工精度的要求越来越高。切削刀具作为机械加工工艺系统的重要组成部分,直接参与零件表面和几何形状的生成。在钛合金等难切削材料的铣削加工过程中,刀具磨损现象十分严重[1]。特别是大尺寸零件的连续精加工,刀具磨损产生的加工误差对工件加工质量的影响更大。为了研究刀具磨损量对工件加工质量的影响,需要对刀具尺寸或磨损量进行精确测量[2]。利用测量数据建立刀具磨损模型,从而对刀具尺寸变化进行补偿,可提高切削加工的精度。

针对刀具磨损量测量,杨学刚等[3]利用智能手机的摄像机和小型光学镜头组成便携式视觉检测系统,拍摄刀具图片后将图像传输至计算机,经过处理后获得刀具后刀面的磨损量。方记文等[4]运用复映测量方法,借助软质材料上的复映孔,间接获取刀具尺寸,进而获取刀具磨损量。和传统的测量方法相比,上述测量方法在一定程度上缩短了测量时间,但是仍然存在着和传统测量方法相同的问题,即测量时需要人工参与,时间上和空间上跨度均较大,系统集成度低,无法满足数据采集的实时性和自动化加工需求。

为了实现在机测量刀具尺寸并获取其磨损量,本文提出了一种立铣刀径向尺寸的光电测量方法,设计了一种基于线阵CCD(charge coupled device)和STM32控制器的非接触式刀具尺寸测量系统,利用STM32控制器产生线阵CCD的驱动脉冲,通过CCD像素单元的光电效应将接收到的光信号转换成电信号输出,模数转换后将数据储存在微处理器中,经过图像处理得到刀具尺寸。这种方法具有非接触、高精度、易于实现自动化的特点,克服了传统测量方法的弊端。

1 立铣刀径向尺寸的测量

刀具磨损原因复杂,且磨损形式多样,国标中推荐使用后刀面磨损量VB表示刀具磨损程度。传统的刀具磨损测量方法是工具显微镜法[5],当需要获取铣削过程中某一时段内刀具的磨损状况时,机床必须要完全停止工作,才能取下刀具使用显微镜进行观测。操作麻烦,测量效率低。

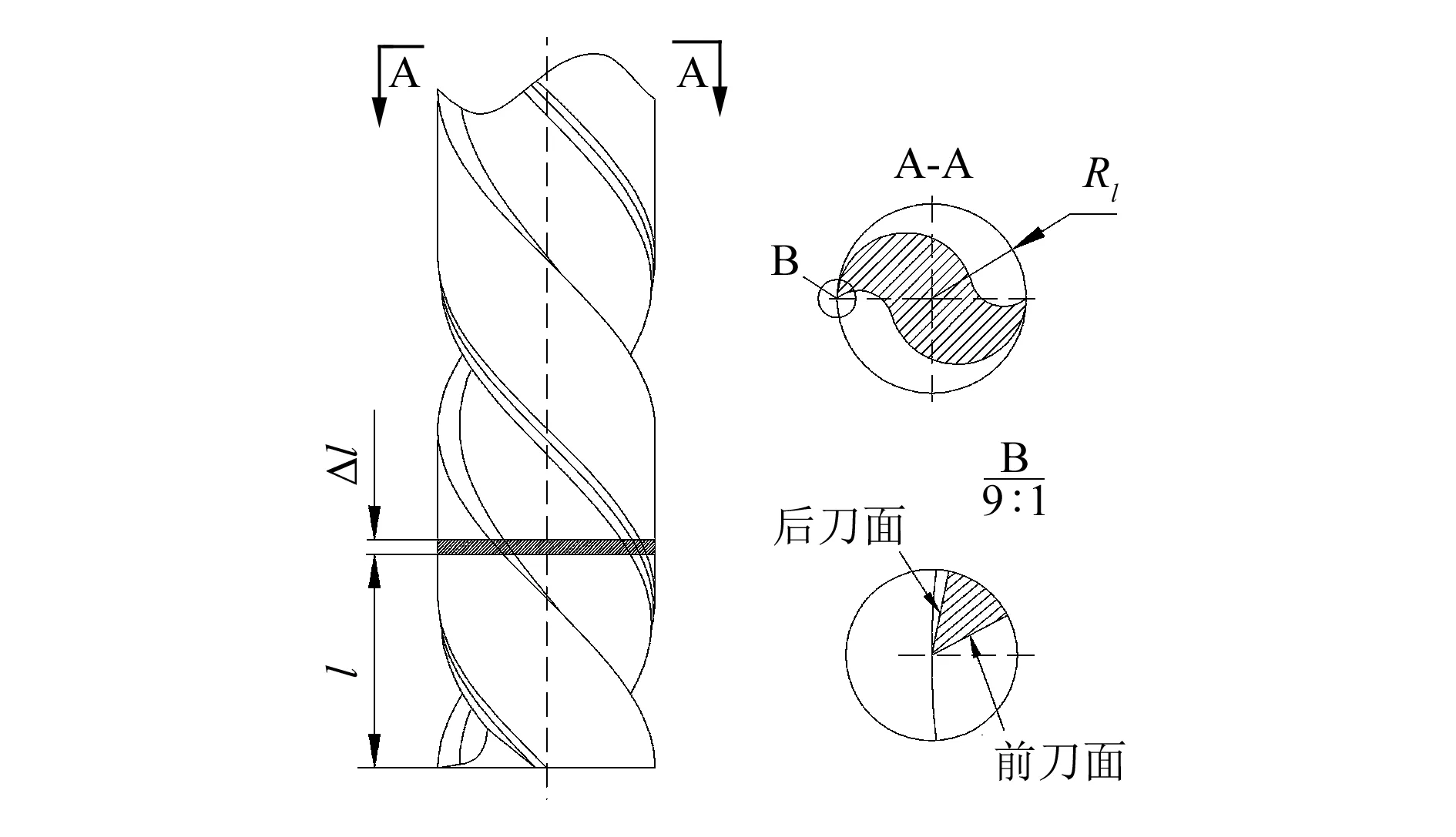

通常情况下,使用光电测量法很难对铣刀的后刀面磨损量进行直接测量,但由微分原理可知,若沿着立铣刀轴线方向在距离刀尖l处垂直截取长度为Δl的铣削微元,此时铣削微元可视为立铣刀,记其截面半径为Rl,如图1所示。

(1)

式中:αp为切深平面内的刀具后角。

图1 立铣刀及其铣削微元

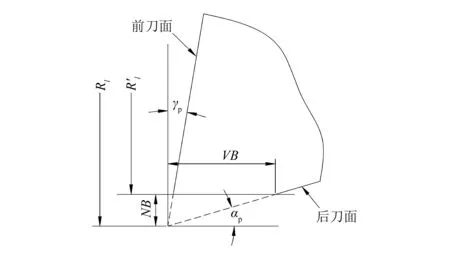

图2 后刀面磨损宽度VB与刀具径向磨损NB的关系

由式(1)知,VB与NB存在线性关系,因此NB可替代VB用于衡量刀具的磨损程度。径向磨损量NB可以通过先后两次测量铣刀的径向尺寸后求差值得到,故而简化了刀具磨损量的测量过程。

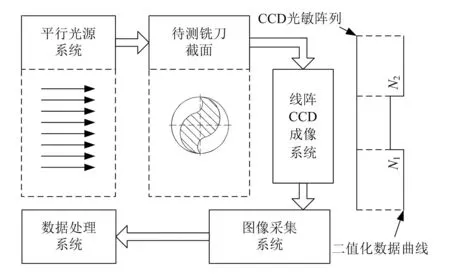

铣刀径向尺寸的光学测量采用线阵CCD图像传感器,其测量原理图如图3所示,测量系统由平行光源系统、待测铣刀、线阵CCD成像系统、图像采集系统和数据处理系统构成。获取铣刀l处截面铣削微元半径Rl的方法为:平行光源发出平行光束均匀投射到待测铣刀的位置l处,铣刀成像在线阵CCD的光敏阵列上,l处的位置依据1/2铣削深度处的切削刃位置确定。由于待测铣刀的遮挡造成CCD光敏阵列上的光照分布强度不同[6],因此其输出信号中将包含铣刀半径的尺寸信息。

图3 径向尺寸测量原理图

由于CCD输出为模拟信号,需要通过A/D转换将其数字化,从而得到一帧图像。对图像进行像素边缘数据提取,可以得到铣削微元的径向尺寸。

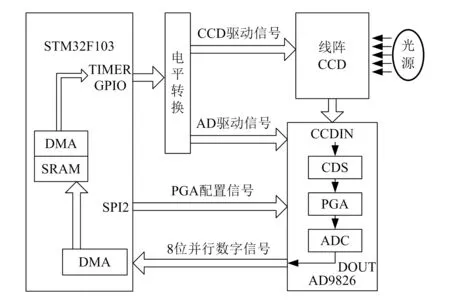

2 系统硬件设计

刀具尺寸测量系统主要由STM32控制器、电平转换电路、线阵 CCD图像传感器和A/D转换器等组成。系统工作过程如下: STM32控制器产生一系列驱动脉冲,经过电平转换之后驱动CCD和A/D转换器工作,CCD 的光敏阵列单元受到光的照射积累电荷,电荷包在连续的驱动脉冲作用下输出模拟电压信号,经A/D模块处理后得到的图像数据以帧为单位通过处理器的DMA通道快速地存储到STM32控制器的内存之中。在完成一帧CCD 数据的接收之后,使用边缘处理算法对像素数据进行分析计算得到测量结果。系统硬件架构如图4 所示。

图4 系统硬件架构

2.1 主控制单元

本系统使用STM32F103ZET6单片机作为主控制器,其最高运行频率为72 MHz,拥有三级流水线和指令分支预测功能,具有单周期乘法和硬件除法电路,处理能力可达到1.25 DMIPS/MHz,运算速度可以满足边缘提取实时算法的要求;具备3个SPI通信接口、2个高级定时器和4个通用定时器,定时器均可配置成PWM模式,产生的脉冲宽度调制波形可根据需要调整时序用于驱动线阵CCD和A/D转换器等数字器件;512 KB的Flash和64 KB的SRAM用于存储算法程序和计算数据,满足CCD信号A/D转换后的数据存储和计算需求;拥有100多个快速通用I/O接口,多数通用I/O接口可以作为内部外设的功能引脚,根据需求选取和设置,方便系统扩展和完善。

2.2 数据采集单元

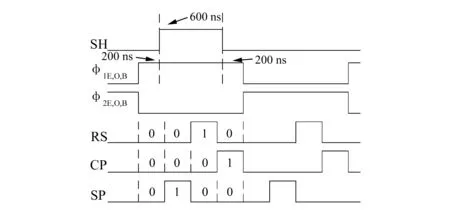

本系统选用的图像传感器是型号为TCD1501D的线阵CCD,其有5 000个有效像元,像元尺寸为7 μm×7 μm,最大有效像元距离为35 mm,由于其灵敏度高、暗信号电压小、动态范围达3 000 dB,因此可获得高精度测量结果。TCD1501D有由5 076个光电二极管组成的光敏像元阵列,但能够输出有效信号的光电二极管为5 000个,其余的76个(前64个和后12个)光电二极管输出的为哑元信号。TCD1501D内置了采样保持电路,其驱动电压为5 V,由于STM输出电压为3.3 V,因此系统采用了TXS0108E电平转换芯片。令CCD图像传感器正常工作需要提供复位脉冲RS、转移脉冲SH、移位脉冲φ1(φ1E,φ1O和φ1B),φ2(φ2E,φ2O和φ2B)、箝位脉冲CP及采样保持脉冲SP等5种共10路脉冲,其中转移脉冲SH作为控制信号,其低电平需要持续至少5 076个输出信号脉冲。由于TCD1501D属于双沟道CCD,信号两列并行输出,SH的有效脉冲周期需要大于2 538个移位脉冲周期才能保证采集信号输出完整。驱动信号的详细时序关系在驱动信号设计部分介绍。

线阵CCD 图像传感器的输出信号是包含图像信号的高频载波,使用AD9826进行模数转换。AD9826为CCD专用信号处理芯片,转换器精度为16位,单通道采样速率可达12.5 MS/s,采样数据分为高8位和低8位分两次并行输出。该款芯片可以很好地对CCD信号进行预处理,内部自带基准电压,每个采样通道都由输入箝位电路、可执行相关双采样电路(CDS)、偏移DAC和可编程增益放大器( PGA)组成。当AD9826工作在单通道CDS模式下时,在一个像素周期内对输入的CCD信号采样两次,CDS电路的输出是两次采样的差值,可以有效消除噪声,从而得到有效的图像信号。

3 驱动信号设计

TCD1501D和AD9826属于典型的数字器件,数字器件正常工作需要一系列时序严格的驱动脉冲。驱动时序逻辑的设计是数字器件应用的关键之一。以CCD传感器为例,TCD1501D的各路驱动脉冲必须同时满足一定的时序关系才能驱动其正常工作,如图5所示。

使用STM32内部定时器TIM1、TIM2和TIM3来生成相应的驱动脉冲。选取TIM2作为主定时器,TIM1和TIM3作为从定时器,以确保定时器之间的同步,从而实现驱动脉冲间的时序关系。为了获得较高频率的驱动脉冲,并且保障微型计算机(MCU)的运算效率,在驱动脉冲的产生过程中应避免使用中断程序,因为执行中断程序相当耗时,在正常工作状态下,STM32使用中断程序产生的序列脉冲的最高频率为百K级。

图5 CCD脉冲时序分析图

RS、CP和SP脉冲的频率相同,但存在一定的相位差。它们的典型驱动频率可达到兆级,这样的脉冲序列无法使用单个定时器的PWM模式生成。通过TIM2触发DMA(direct memory access),采用DMA方式将内部存储的数据循环输出到GPIO管脚,使得管脚电平周期性翻转,产生频率为0.5 MHz的驱动脉冲。移位脉冲φ1和φ2频率相同,相位相反,由定时器TIM3产生。STM32的时钟主频为 72 MHz,TIM3为TIM2的从时钟,TIM3的工作频率为TIM1的输出频率。分别对TIM3_CH1和TIM3_CH2通道进行设置后,便可以输出频率为250 kHz、占空比为50%的时序波形。转移脉冲SH的宽度必须小于第0个移位脉冲的宽度,由定时器TIM1产生。利用定时器TIM1的互补输出和死区插入功能,可以改变其输出脉冲的宽度,满足时序要求,通过改变定时器TIM1自动重装载寄存器的值,可以改变脉冲SH的周期,达到调整CCD积分时间的目的。

产生的脉冲序列经过TXS0108E转换为5 V电平后,便可以用于驱动TCD1501D工作。同理,利用STM32定时器产生AD9826的驱动时序脉冲,可以将模拟信号转换为一维数字图像。

4 图像处理

CCD获取的原始图像数据中通常带有高频噪声,直接处理原始图像数据会大大增加算法的运算时间,影响系统的实时性,需要提前对采集到的图像数据进行预处理。与均值滤波相比,中值滤波不依赖邻域内那些与典型值差别较大的值,能够在除去高频噪声的同时保留图像边缘细节,因此先对原始数据进行中值滤波处理,为后续精确定位边缘做准备。

采集到的图像边缘信号是一个渐变信号,并不是理想的阶跃信号。为了提高径向尺寸的测量精度,突破像元本身的物理尺寸,采用原始的二值法进行图像预处理是不可取的。理论上,使用基于梯度的细分算法,可以获得较高的细分效果,利于图像进行边缘提取,故而本文采用浮动阈值法[7]和梯度算子直线拟合[8]相结合的方法。首先利用浮动阈值法确定拟合窗口,然后使用梯度幅进行边缘粗定位,再使用直线拟合方法进行边缘提取确定图像边缘点。此方法在减少计算时间的同时提高了图像边缘提取的精确性和稳定性。

5 结束语

基于线阵CCD的刀具尺寸测量系统,利用了线阵CCD高分辨率以及STM32嵌入式芯片的特点,提高了系统的集成度和便携性,克服了现有测量方法集成度低、实时性差等缺点,具有非接触、高精度、易于实现自动化的特点。采用基于梯度算子的细分算法可获得高精度数据,提高了系统的测量精度和测量效率,为进一步对刀具磨损量的研究起到了积极的推动作用。