超滤/反渗透双膜法在印染废水深度处理中的应用

2020-02-07安文浩许育新沈阿林

安文浩,许育新,沈阿林

(浙江省农业科学院 环境资源与土壤肥料研究所,浙江 杭州 310021)

纺织印染业是我国排放废水量较大的工业行业。印染废水的水质特点为高色度、高化学需氧量、高pH、高盐度、高硬度、低可生化性等,其有机污染负荷大,是一类难处理的工业废水[1-3]。在水资源日益匮乏、环保要求日益严格的形势下,提高水回用率、减少新鲜水使用、降低废水排放量势在必行。常见的印染废水处理方法主要有物理化学法、化学法和生物法。在实际应用中,由于印染废水水质复杂,使用单一处理方法通常很难获得理想的处理效果;因此,印染废水处理常采用多种技术的组合,以取得最佳净化效果。尽管如此,目前印染废水的出水水质仍难达到废水排放标准和满足回用要求。膜技术是新近迅速崛起的一项高新技术。先进的膜技术产水水质好,能直接回用于印染环节。近年来,以膜生物反应器(MBR)、超滤(UF)、反渗透(RO)为深度处理核心路线的膜法水处理技术日益得到推广应用[4-6]。

选择UF/RO双膜法,以印染废水厌氧/好氧(A/O)工艺的二沉池出水为研究对象,进行膜工艺参数优化和污染物去除研究,旨在为膜设备在印染行业的应用与推广提供借鉴与参考。

1 材料与方法

1.1 材料

超滤膜,聚偏氟乙烯(PVDF)材质,1.2 m3·h-1;BW400-FR反渗透膜,美国陶氏(DOW)。

1.2 印染废水

试验用水系绍兴某染整有限公司A/O工艺的二沉池出水。水质指标如下:温度23~26 ℃,pH值6.8~9.5,色度32倍,浊度5.93 NTU,全盐量2.53×103mg·L-1,悬浮物(SS)含量12 mg·L-1,化学需氧量(CODCr)219 mg·L-1,总氮(TN)含量8.14 mg·L-1,总磷(TP)含量0.383 mg·L-1,氨氮含量2.79 mg·L-1。

1.3 膜集成设备

膜系统集成在一个机架当中,分为超滤系统和反渗透系统2个子体系。各子体系可以单独运行,亦可同时连续运行。装置处理量为2~5 m3·d-1。

超滤膜的主要运行参数如下:进水压力,0.02~0.04 MPa;产水压力,0~0.02 MPa;进水流量,1.2 m3·h-1;产水流量,1.1 m3·h-1;反冲压力,0~0.04 MPa;反冲流量,1.5 m3·h-1。

反渗透膜的主要运行参数如下:进水压力,0.99~1.05 MPa;浓水压力,0.94~1.01 MPa;循环流量,0.85~1.10 m3·h-1;产水流量,0.012~0.264 m3·h-1;产水TDS(总溶解性固体物质),6.39 mg·L-1。

2 结果与分析

2.1 膜集成设备通量变化

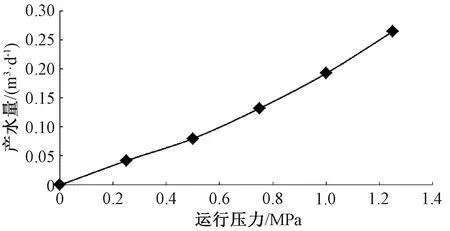

为了了解膜集成设备的通量变化,在运行初期监测膜通量随运行压力的变化,结果如图1所示。可以看出,膜通量随运行压力的增加而变大,但考虑到对膜的损伤,以及对膜污染、膜生产参数、脱盐率等的影响,最终确定运行压力为1 MPa,此时膜系统的产水量为4.6 m3·d-1,可满足试验设计。

图1 渗透通量随操作压力的变化

2.2 膜集成设备的运行效果

2.2.1 电导率变化

如图2所示,生化水的电导率为3.60~3.63 mS·cm-1,UF产水的电导率为4.16~4.18 mS·cm-1,RO产水的电导率为0.035~0.037 mS·cm-1。UF产水的电导率高于生化水电导率。这可能与超滤膜系统前端利用加药系统投加了NaClO药剂,但超滤膜系统对NaClO并没有拦截能力有关。RO系统对生化水电导率的去除率平均达99.0%以上。

图2 超滤-反渗透膜对电导率的影响

2.2.2 色度变化

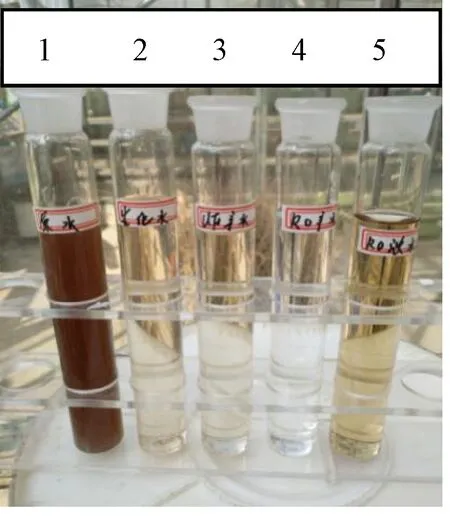

如图3所示,生化水的颜色为棕色,色度30~34倍;UF产水的色度为13~16倍;RO产水的色度<1倍。分析结果可知,UF工艺对色度的去除率在46.7%~56.7%,RO工艺对色度的去除率在96.9%~97.7%。超滤膜的截留分子量在10万u,而色素分子量较小,极易通过超滤膜。RO系统对色度有比较稳定、明显的去除效果。这是因为反渗透膜具有致密的结构,化学性质稳定,能够高效截留色素分子。

1~5号管中分别为原水、生化水、UF产水、RO产水和RO浓水。图3 超滤-反渗透膜对色度的影响

2.2.3 浊度变化

如图4所示,生化水的浊度为5.86~5.95 NTU,UF产水的浊度为0.58~0.60 NTU,RO产水的浊度为0.20~0.22 NTU。UF工艺对浊度的去除率为90.1%,RO工艺对浊度的去除率为96.5%。在双膜法处理过程中引进超滤技术,其关键作用体现在可以截留绝大部分的非溶解性杂质,为反渗透的常规可靠运行打下良好基础。本设备超滤系统在运行过程中浊度维持在0.60 NTU以下,可满足反渗透进水对浊度的要求。

图4 超滤-反渗透膜对浊度的影响

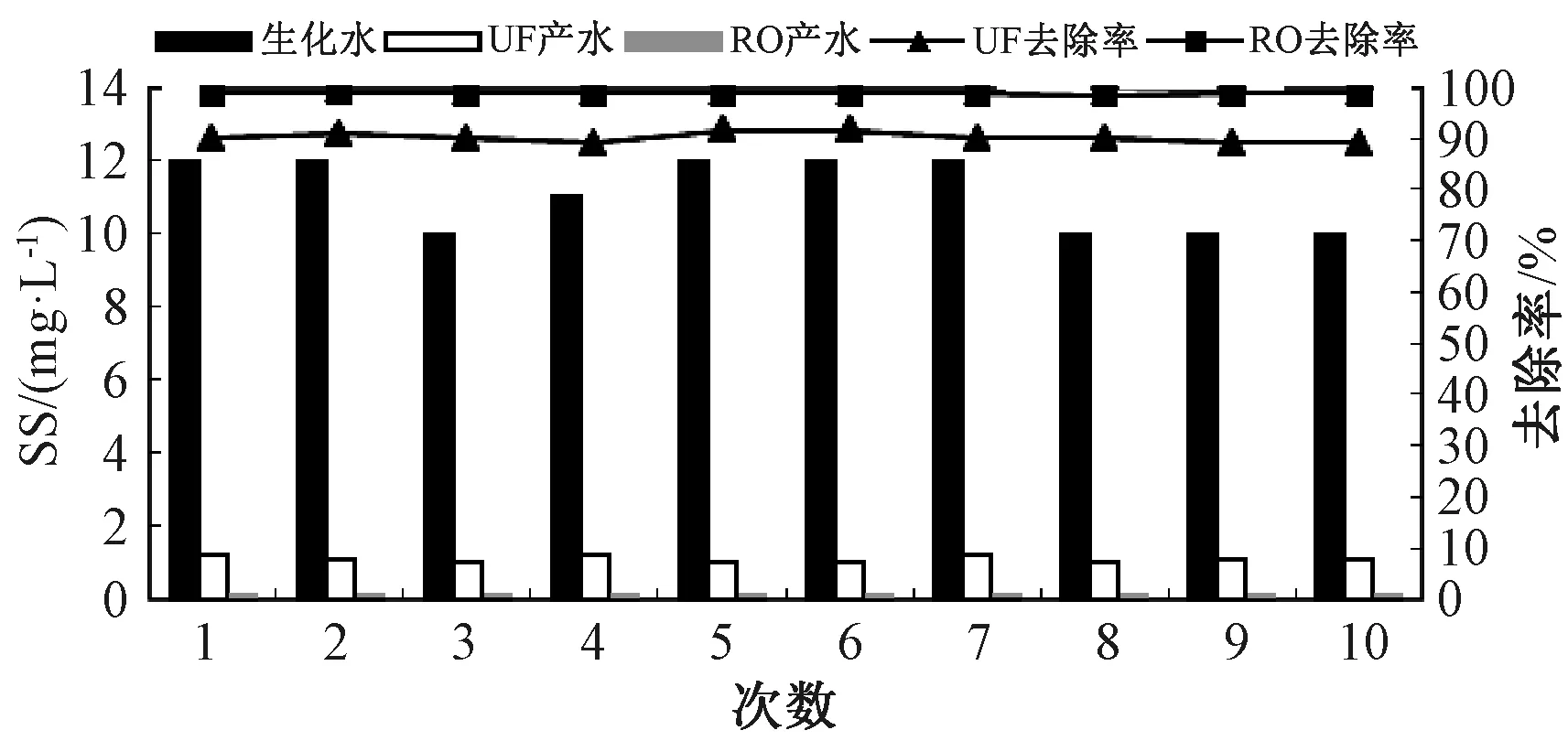

2.2.4 SS含量变化

如图5所示,生化水的SS含量为10~12 mg·L-1,UF产水的SS含量为1.0~1.2 mg·L-1,RO产水的SS含量为0.12~0.15 mg·L-1。UF工艺对SS的去除率在89.0%~91.7%,超滤主要能截留0.05~0.2 μm的颗粒和杂质,有效阻挡胶体、蛋白质、微生物和大分子有机物。RO工艺对SS的去除率在98.6%~99.0%。

图5 超滤-反渗透膜对SS含量的影响

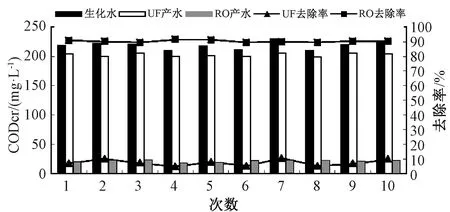

2.2.5 COD变化

如图6所示,生化水的CODCr为210~230 mg·L-1,UF产水的CODCr为200~207 mg·L-1,RO产水的CODCr为18~23 mg·L-1。UF工艺对CODCr的去除率在4.8%~10.4%,RO工艺对CODCr的去除率在89.5%~91.4%。本系统中UF对COD的截留作用不太理想,但反渗透膜可截留纳米级、相对分子质量仅数百的颗粒,去除废水中的小分子溶解性CODCr,从而使得系统对CODCr的总去除率达到90%左右,产水COD始终保持稳定,保证了产水水质。

图6 超滤-反渗透膜对COD的去除效果

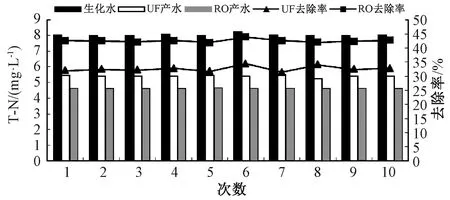

2.2.6 TN含量变化

如图7所示,生化水的TN含量为7.96~8.05 mg·L-1,UF产水的TN含量为5.25~5.50 mg·L-1,RO产水的TN含量为4.60~4.65 mg·L-1。UF工艺对TN的去除率在31.4%~34.5%,RO工艺对TN的去除率在41.9%~43.9%。

图7 超滤-反渗透膜对TN的影响

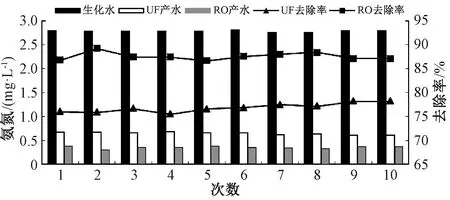

2.2.7 氨氮含量变化

如图8所示,生化水的氨氮含量为2.75~2.80 mg·L-1,UF产水的氨氮含量为0.61~0.68 mg·L-1,RO产水的氨氮含量为0.32~0.37 mg·L-1。UF工艺对氨氮的去除率在75.5%~78.1%,RO工艺对氨氮的去除率在86.6%~89.2%。本研究中所用的超滤系统对氨氮这样的小分子在理论上是没有截留效果的,推测氨氮可能是与悬浮物一起被超滤膜去除,具体的机理有待进一步研究。

图8 超滤-反渗透膜对氨氮的影响

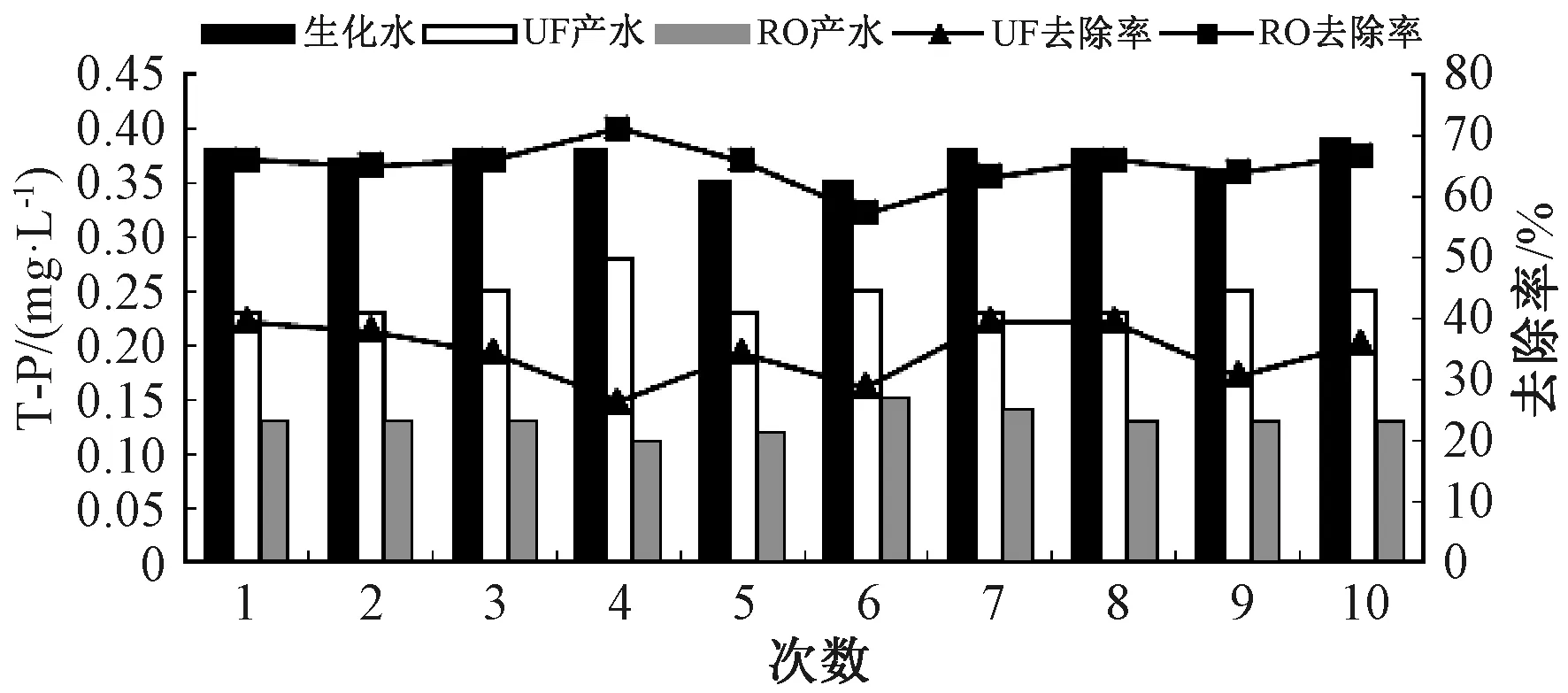

2.2.8 TP含量变化

如图9所示,生化水的TP含量为0.35~0.38 mg·L-1,UF产水的TP含量为0.23~0.28 mg·L-1,RO产水的TP含量为0.11~0.15 mg·L-1。UF工艺对TP的去除率在26.3%~39.5%,RO工艺对TP的去除率在63.2%~71.1%。

图9 超滤-反渗透膜对TP的影响

2.2.9 盐分含量变化

如图10所示,生化水的盐分含量为2.53~2.56 g·L-1,UF产水的盐分含量为2.97~3.00 g·L-1,RO产水的盐分含量为0.025~0.028 g·L-1。UF产水的盐分含量高于生化水,与电导率的变化趋势基本相同。这是因为超滤膜系统前端利用加药系统投加了NaClO药剂,但超滤膜系统对NaClO没有拦截能力,氯酸钠发生反应后生成了氯化钠。在整个运行周期内,RO系统的脱盐率基本维持稳定,平均脱盐率达99.0%。脱盐率、产水量与跨膜压差是常用的评价RO工艺运行性能的主要指标。本试验中,RO膜元件基本完整,未出现破损现象。脱盐率与RO膜污堵程度不直接相关,这与Tan等[7]的研究结果一致。

图10 超滤-反渗透膜对盐分含量的影响

2.3 膜设备运行成本

该中试设备在运行过程中每天设备耗电24 kW·h,按每天处理量4.6 m3、电费0.70元·(kW·h)-1计,折合处理费用为3.6元·m-3。膜组件杀菌选用NaClO溶液,酸洗选用药剂为柠檬酸,膜组件清洗费为0.2元·m-3。以设备使用年限10 a、膜更换周期3~5 a计,折合设备成本为0.5元·m-3。总运行成本4.3元·m-3。

3 小结

选择UF/RO双膜法集成膜设备,针对印染废水A/O工艺的二沉池出水,进行了膜工艺参数优化和污染物去除研究。装置处理量为4.6 m3·d-1,总运行成本为4.3 元·m-3。超滤+反渗透系统对电导率的平均去除率为99.0%,对色度的平均去除率为97.2%,对浊度的平均去除率为96.5%,对SS的平均去除率为98.8%,对CODCr的平均去除率为90.3%,对TN的平均去除率为42.6%,对氨氮的平均去除率为87.5%,对TP的平均去除率为65.0%,平均脱盐率为99.0%。各项水质分析结果均满足GB 4287—2012《纺织染整工业水污染物排放标准》和GB/T 19923—2005《城市污水再生利用工业用水水质》的限量要求。