A区块钻完井施工配套技术

2020-02-07

(大庆钻探工程公司钻井一公司, 黑龙江 大庆 163411)

A区块主要的产油层位是P油层,在多年对该区块进行勘探与开发的实践基础上,我们认识到,在A区块钻井施工主要存在以下几方面的技术难点:一是上部第四系地层不成岩,而且存在流沙层,因此在表层的钻井施工中井眼的扩大率比正常地层要大,因此导致表层的固井质量难以保证;二是该区块发育有浅气层,而且存在压力异常情况,一旦浅气层中的天然气侵入到井筒中,就会造成严重的井涌、井喷事故,井控风险特别高;三是在施工定向井的过程中造斜点既要避开上部不稳定的流沙层,还要避免在浅气层井段进行起下钻,因此对定向井轨道剖面的设计提出了更高要求;四是下部地层发育有大段的泥岩井段,渗透率高,因此在钻井施工中容易形成泥环,造成环空返砂不畅,憋压的情况发生,进而引起井漏。基于以上施工难点,需要对A区块施工井进行系统化、规范化研究,形成一套A区块钻井施工配套技术,才能保证该区块的钻井施工安全与高效。

1 优化设计技术

在钻井施工时,若要实现施工区块钻井的安全与高效,在调研前期施工基础数据的基础上,结合区块的具体特点与施工难点进行优化设计,是保证施工安全与高效的前提。

1.1 井身结构优化

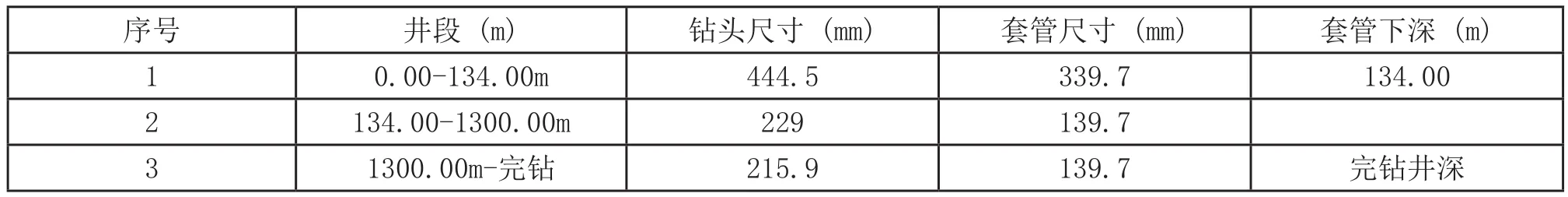

良好的井身结构优化设计是保证钻井施工安全与高效的基础。根据A区块前期已经完成井出现的复杂情况,结合A区块的地质岩性特点,在原有两层套管的基础上,对施工的井眼尺寸和套管尺寸进一步实施优化与改进,将原来一开井段的钻头尺寸由原来的374mm更改为444.5mm,套管尺寸由原来的273mm增大到339.7mm,同时将二开上部井段钻头尺寸由215.9mm增大到229mm,增加钻具与环空之间的间隙,提高钻井排量,保证环空畅通,不憋压、不发生井漏的情况。优化后的A区块井身结构如表1所示。

表1 优化后的A区块井身结构

1.2 井眼轨道剖面设计

以往在A区块钻井施工中,由于对该区块的地质情况掌握的不够清楚、准确,所以在进行定向井井眼轨道设计中有的造斜点选在了地层不够稳定的流沙层,造成定向造斜施工不够顺利;还有的造斜点选在了浅气层发育的井段,在起钻定向时由于环空间隙太小而发生抽吸,造成浅气层井涌及井喷事故。为了保证定向施工的安全,通过进一步对地层进行研究,将定向施工的造斜点选在井壁较稳定的泥岩井段,同时在浅气层发育的井段进行复合钻进,避免在该层位进行起钻,这就提高了定向施工效率和成功率。

2 钻完井工艺配套技术

2.1 表层钻完井配套技术

表层钻完井是施工的最开始井段,表层钻完井施工的成败直接关系到整口井施工的成败。为此在表层钻完井方面主要采取以下几方面的技术措施:一是钻头优选。根据表层施工的地层在60-120m具有流沙层发育这一特点,优选了444.5mm牙轮钻头进行施工,以减少通井划眼的次数。二是优化钻井施工参数。控制施工的钻压,使钻压保证在50kN以内,保证井眼开直,降低施工排量,减少对流沙层的冲刷,控制好井径扩大率,保证井眼规则,为固井施工准确计算水泥浆用量奠定基础,提高表层固井质量。三是优化钻井液性能控制。由于表层施工的地层在60-120m具有流沙层发育,这一段的井壁稳定性较差,因此要求进行表层钻井施工的钻井液在具有良好的携砂性能的同时,还要具有良好的造壁性。在钻井液密度达到设计要求的同时,要保证钻井液的黏度在45-70s之间,其它各项性能也要符合施工要求,未达要求不进行开钻。四是优化表层固井方案。控制洗井时间,减少对流沙层的冲刷,采用插入式固井方式,减少水泥浆的用量,同时控制好水泥浆的密度变化。

2.2 二开钻完井技术

2.2.1 钻具组合优化

在以往其它区块钻井施工中,稳斜段多使用178mm钻铤和210mm方接头,或是212mm螺旋扶正器,但该区块由于下部发育有比较大段的泥岩井段,因此要对钻具组合进行进一步的简化,这样才能保证环空畅通,避免起钻发生抽吸引起复杂。基于以上理念,将178mm钻铤和210mm方接头更改为165mm钻铤和198mm螺旋扶正器,这就大大增加了环空空间,具体钻具组合如下:∮215PDC钻头+∮165mm钻铤2根+∮198螺扶+∮1652根+∮198螺扶+∮165mm钻铤2根+∮198螺扶+∮165mm钻铤4根+∮127mm钻杆。

2.2.2 优化水力参数

在钻井水力参数优化方面,一是将现有的钻井泵使用的缸套由φ170mm更换成φ180mm,提高单次泵冲的排量,进而提高总体的施工排量;二是在进入下部泥岩井段后,在增大钻井施工排量的同时,改变钻头的水眼尺寸,尽量应用尺寸大的水眼,保证钻井排量不降低,保证岩屑的返出效果。

2.2.3 轨迹控制技术

根据定向井井眼轨迹优化设计的结果,对井眼轨迹进行精确控制。在定向仪器的选取方面使用MWD随钻仪器进行跟踪控制,主要是在定向结束后直接进行复合钻进,穿过浅气层发育的井段,这就有效地避免了在浅气层发育的井段进行起下钻作业,有效地保证了井控安全。同时根据该区块以往施工中井斜角与方位角的漂移情况,在定向施工的时候预留漂移值,有效地提高了施工效率。

2.2.4 井控技术

一是在一开钻井结束后,根据钻井设计要求进行封井器的安装与试压,保证各项性能指标都达到设计要求;二是使施工的钻井液密度达到设计上限,以平衡浅气层发育井段的地层压力,实现一次井控安全;三是在浅气层发育的井段,如在钻进过程中无特殊情况,杜绝在浅气层井段进行起钻作业,防止抽喷。定向施工完成后直接复合施工,直到穿过浅气层段后才进行起钻更换施工的钻具组合,同时在起钻过程中要有专人进行坐岗,发现异常及时汇报,保证井控安全。

3 结论

(1)通过优化井身结构,改变钻头尺寸与套管尺寸,提高了钻具组合与井壁之间的环空间隙,保证了井眼畅通,避免了起钻抽吸现象的发生。

(2)一开井段优选钻头和施工参数,控制钻井液性能,减少了对流沙层的井壁冲刷,保证了井径扩大率在规范范围内,为准确计算固井水泥用量提供了依据。

(3)二开施工中优化钻具组合,强化井控技术措施,能够实现A区块钻井施工的安全与高效。