基于VERICUT软件的透平叶片五轴加工仿真技术研究

2020-02-07李洪祥高俊玺

李洪祥,高俊玺

(1.西安交通大学, 陕西 西安 710049)

(2.渤海装备兰州石油化工装备分公司, 甘肃 兰州 730060)

1 引言

1.1 问题的提出

随着航空工业、石油炼化业和电力工业的高速增长,能源动力和透平装备的需求量不断增加,叶片等复杂曲面零件使用越来越广泛,精度要求越来越高,传统的加工设备和制造方法已难于适应这种多样化、柔性化产品的加工要求。近年来,可有效解决复杂曲面零件的多轴加工技术得到了迅速发展和广泛应用。由于零件形状空间扭曲,刀具在编程设计的时候摆动避让空间有限,而机床刀具轨迹的生成过程中一般只考虑刀具自身的约束,不考虑机床的具体结构和工件的装夹方式,不能确保计算出的数控加工程序能安全、正确地执行。因此,数控程序的验证已成为数控加工过程中的重要一环。

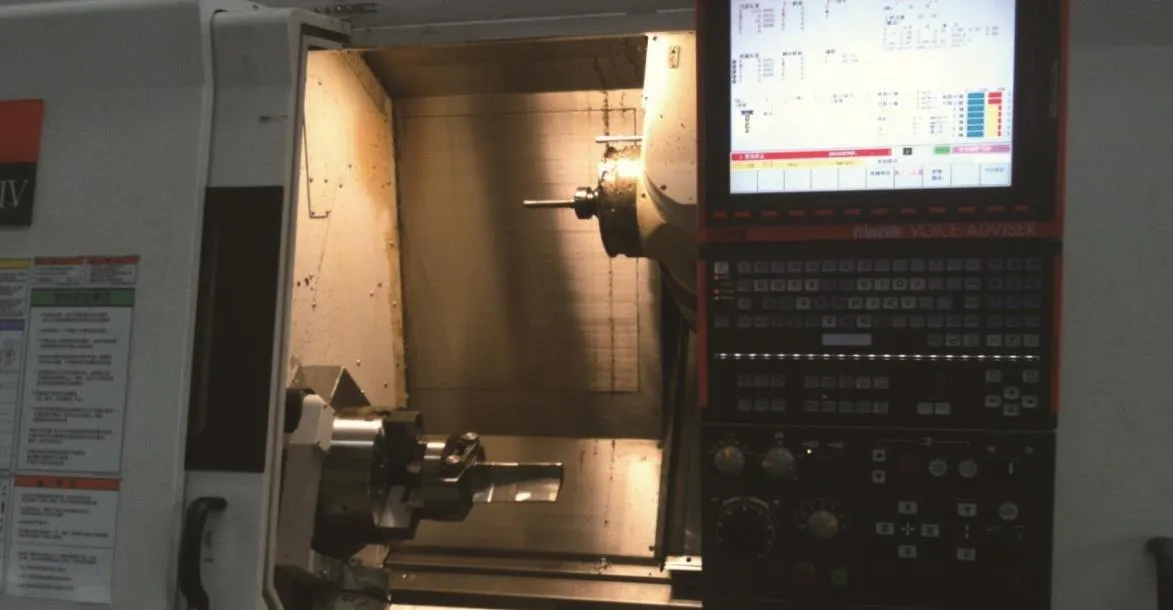

透平叶片叶身部分目前普遍使用五轴联动螺旋铣削加工,本例中透平叶片采用MZAK INTE200五轴车铣复合加工中心加工。加工过程中存在B轴摆动过程中和尾座、卡盘发生碰撞,C轴转动容易发生刀具与毛坯碰撞等问题。而且机床工作中门不能打开,加之切削液雾化影响,很难靠视觉来判断安全距离。又因CAM软件部分自身模拟功能的局限,要确保所生成的加工程序正确无误仍十分困难。因此,为确保数控程序的正确性,在实际加工前采取与实际机床等同的VERICUT机床虚拟仿真技术,对程序的校验和修正是十分必要的。

1.2 机床仿真加工技术简介

机床仿真加工技术是实际加工过程在计算机上的本质实现,即采用计算机仿真与虚拟现实技术,在计算机上群组协同工作,实现产品的工艺规划、车削、铣削、磨削、线切割、电火花、质量检验等虚拟加工制造。该技术无论在视觉感官和参数上都与实际加工高度相似,可以及时发现加工流程中存在的问题,方便地做出调整,避免产品出现缺陷,以防机床发生碰撞等重大事故,从而缩短设计实验周期,提高工作效率。

VERICUT软件是一款专业加工仿真分析软件,是美国CGTECH公司开发的数控加工高级仿真系统,由NC程序验证模块、机床运动仿真模块、优化路径模块、多轴模块、高级机床特征模块、实体比较模块和CAD/CAM接口等模块组成,广泛应用于航空航天、汽车、模具制造等行业,其最大特点是可仿真各种CNC系统,既能仿真刀位文件,又能仿真CAD/CAM后置处理的NC程序,其整个仿真过程包含程序验证、分析、机床仿真、优化和模型输出等。

2 虚拟仿真的前期准备

2.1 机床参数设置

本文所述实际加工中使用的是MAZAK INTER-200机床。该机床系五轴车铣复合加工中心,控制系统为马扎克近些年推出的mazatrol,据此设置CAM软件加工环境中的五轴机床参数。

2.2 叶片加工工艺流程分析

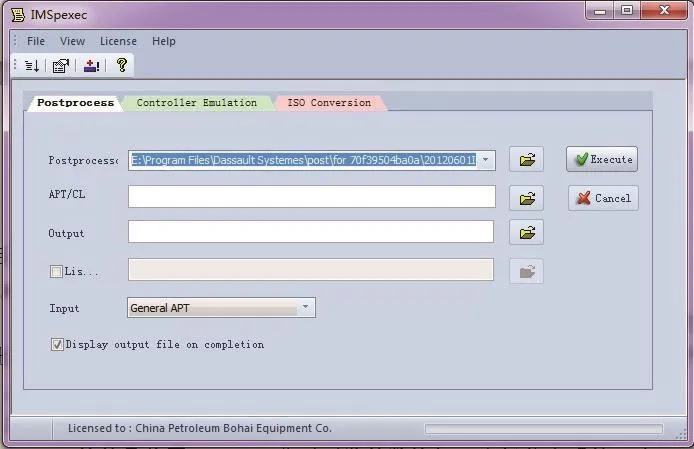

叶片的型面是由空间离散点变截面扭曲形成,毛坯为高温合金精铸件,单边余量2.5mm。毛坯在机床上一次装夹完成全部加工,需要进行粗加工和精加工。加工中为获得较高的加工效率和刀具寿命,在不过切的前提条件下宜选用刀杆尽量粗壮,有足够刚度且能承受大走刀量冲击的刀具,此次粗加工选用刀杆直径为φ32mm,刀片半径R6的牛鼻刀加工,根据所选刀片高温合金切削参数,确定粗加工步距取1.5mm,加工后余量(精加工余量)0.2mm,精加工步距取0.5mm,采用直径φ16mm的球头刀。

图1 MAZAK INTE200型五轴车铣复合加工中心

表1 工艺方案表

2.3 模型设计及编程

调用CAM软件加工模块完成多轴螺旋曲面加工编程设计,选取各加工面、非加工面、干涉面、安全平面及安全范围等完成粗加工与精加工编程,并最终后处理生成NC代码。

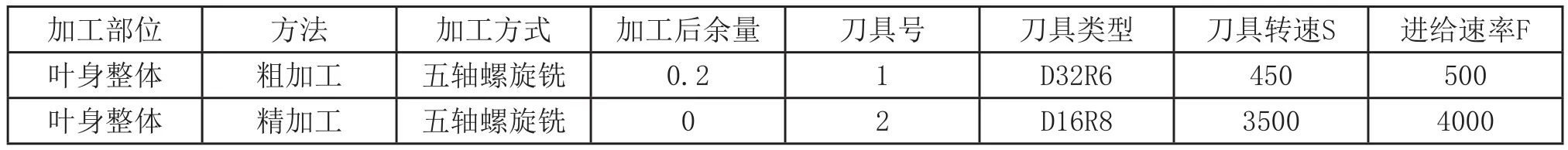

设置好程序的起始点,以及进刀宏和退刀宏后,生成粗、精加工刀具路径。如图2所示:

图2 加工路经

2.4 刀位模拟分析

在叶片编程完成后,利用CAM软件自带模拟功能,初步观察刀具运动轨迹和切削情况,检测刀杆与工件有无足够的安全间隙,加工过程有无过切现象。

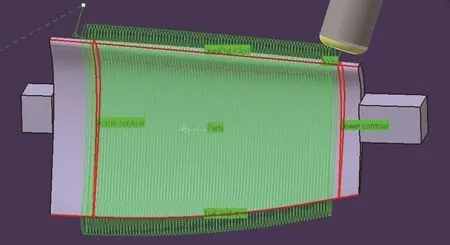

图3 IMS-POST后处理界面

至此,仿真加工前期准备工作已完成,利用创建好的设计与毛坯模型、G代码程序进入VERICUT机床仿真阶段。

3 建立VERICUT高级仿真系统

3.1 建立机床仿真系统

本节中使用VERICUT软件创建MAZAK INTE200虚拟机床、刀具库系统,并将上文中设计好的模型和程序导入到VERICUT软件中,进行仿真模拟分析。通过分析结果,调整、优化来获得最终程序。

(1)创建并导入机床模型

为完成本文中透平叶片的模拟加工,首先导入INTE200机床模型。VERICUT支持自定义机床模型和控制系统,也支持导入外部机床模型。

图4 MAZAK INTE200机床模型

(2)导入模型与毛坯

利用CAM将转换好的模型与毛坯STL文件导入VERICUT,调整模型与毛坯位置,使二者摆放安装位置与实际程序加工起点位置相符。

图5 叶片毛坯位置

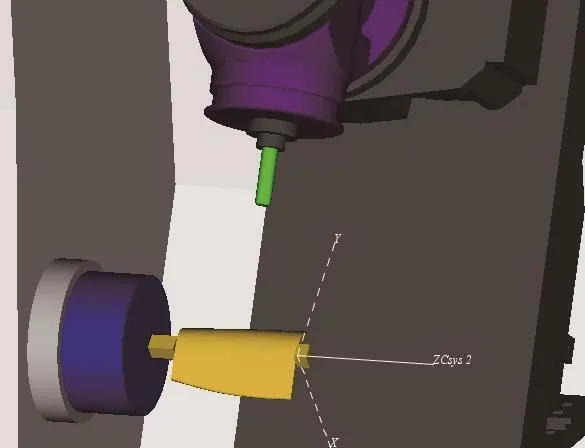

(3)创建加工坐标系

坐标系是程序执行坐标的依据,加工坐标系创建的原则是仿真中坐标系必须与程序中加工坐标系必须一致,也就是说程序执行X0 Y0时,刀尖必须在毛坯的坐标原点位置。本文中将叶片毛坯坐标系Csys2作为程序的坐标原点,这与工件毛坯在真实机床上程序坐标原点的设置是一致的。

(4)创建刀具库

VERICUT几乎可以建立所有切削形状和刀头的刀具,而且可以区分刀具的切削部分和非切削部分,像刀柄、延长部分和夹头等,被刀具非切削部分加工的位置将显示为错误颜色。

根据本文中叶片加工工艺流程,涉及到D32R6圆鼻刀和D16R8球头刀两种刀具和配套刀柄,在VERICUT中按这两把刀具和刀柄的实际参数在VERICUT中创建刀具库,如图6所示:

图6 刀具库

(5)按照工艺顺序调入数控程序与模拟

将IMS-POST后处理生成G代码,分别将粗、精加工程序导入VERICUT,点击模拟开始按钮即可进行模拟加工。图7所示的为仿真过程截图。

图7 仿真过程截图

4 仿真结果分析

4.1 碰撞过切结果分析

(1)可快速准确发现格式、超程等问题

通过测试,VERICUT可准确发现代码格式、超程等简单错误。通过对毛坯模型进行虚拟加工,采用缩放、移动、旋转和打剖面等工具,从不同视点观察,详细精确地测量安全距离和切削模型尺寸。

(2)能检测到碰撞与干涉

在本例中,模拟过程中发生过切、刀具与夹具碰撞等问题,经多次调整CAM编程设置中的B轴摆动角度,消除了粗加工D32R6牛鼻刀在叶片根部出现的过切问题,也避免了B轴、C轴与机床附件、工件的碰撞、干涉等不理想状态。

(3)过切/残余分析

通过VERICUT软件自动比较功能,将精加工完成后的模型与原始设计的透平叶片模型做比较,计算出叶片加工过切及残余公差全部在±0.03mm之内。

4.2 加工辅助分析

VERICUT计算出了加工效率。本次透平叶片五轴加工,通过VERICUT计算出次叶片粗加工时间约4.8h,精加工时间约1.5h,单片总加工时间6.3h。VERICUT是通过走刀距离和对应的走刀速度来计算程序加工时间,这样算出的加工时间与实际加工相当,可以作为估算实际加工时间的参考依据。

5 程序优化

5.1 程序速度优化的原理

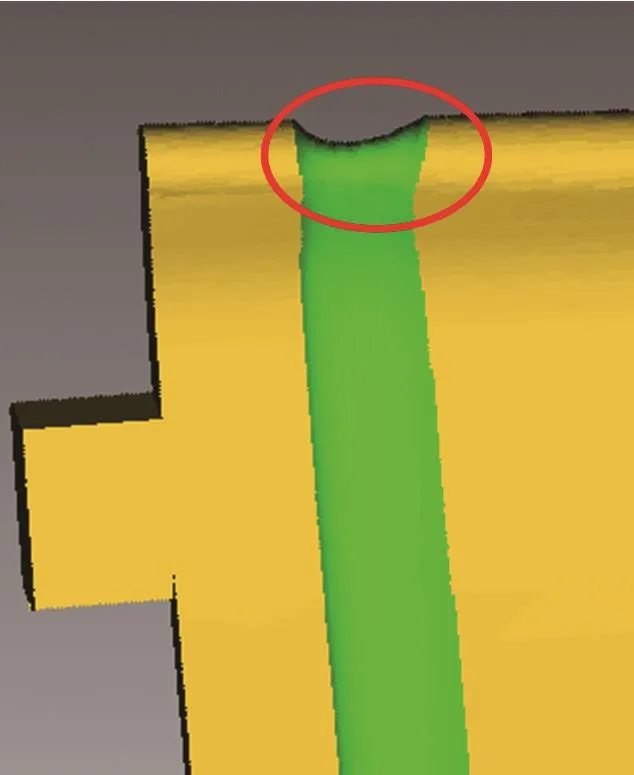

VERICUT通过精确计算不同路径下刀具切削材料的体积或切削厚度,根据切削体积或厚度的大小将程序分段,达到在切削材料体积、厚度大的程序段降低进给F值,防止切削力过大,造成对刀具的冲击,达到提高刀具寿命和加工面精度的目的;在切削体积小、厚度薄的程序段增加进给F值,从而缩短加工时间,提高加工效率,如图8所示,在椭圆标记叶片前橼位置与叶身压力面位置切削量明显不同。

图8 切削量不均匀示意图

5.2 本例叶片加工程序优化及效果

粗加工阶段采用“等体积切削”优化方式,主要是提高切削效率,延长刀具寿命;在精加工阶段,加工余量基本在0.2mm左右,优化方式采用切削厚度方式,减少刀具振动,能够增加加工面精度和表面光洁度,同样有延长刀具寿命的效果。经优化后的程序在以下几方面获得了提升:

(1)提高了加工效率。通过前文对加工时间的计算,叶片粗加工时间为4.8小时,约占总加工时间的80%。优化后,粗加工时间降低到3.9h。整个加工时间由6.3h缩短到5.2h,加工效率提升约17.5%。

(2)平衡了刀具的切削载荷,减少刀具磨损,延长刀具的寿命。

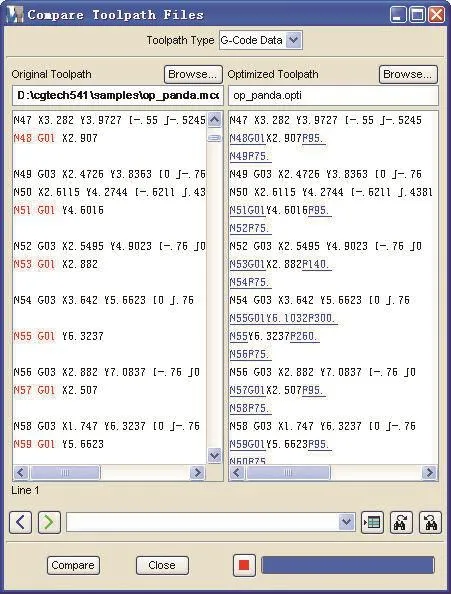

(3)优化后程序不需要人工调节机床加工速度,完全实现真正意义的无人工干预,从而减轻工人的劳动强度。优化前后程序文件的对比如图9所示:

图9 优化前后的程序对比

6 结论

在机床仿真软件或系统建立以前,面对复杂的多轴加工,为了验证程序的正确性,要采用各种各样的试切方法,如空走刀、切削泡沫、试切软材料、木材和低速加工等,这样既费时间,也浪费各种人力、物力,且难以提高编程效率,保证产品质量。

本文基于VERICUT软件构建了五轴联动车铣复合加工中心MAZAK INTE-200机床仿真模型、刀具库等虚拟加工系统,通过对透平叶片加工仿真过程的结果分析及动态切削过程的检测,来发现并消除了加工过程中干涉、过切、碰撞和超程等问题。实现了数控编程的虚拟制造,比CAM软件单纯的刀位文件仿真更真实、直观,更接近实际加工情况,避免由于程序错误而发生机床碰撞、超行程、刀具折断等问题,也减少了空运行试切程序的时间和成本。

在对程序验证无误的情况下本文还通过优化程序,更进一步提高加工效率,保证质量更加稳定。仿真后的NC程序不用试切可直接输入机床进行加工,极大地提高了数控编程的效率和质量。