多功能果园作业平台安全性研究进展

2020-02-07刘理民何雄奎刘亚佳

刘理民,何雄奎,刘亚佳

(中国农业大学理学院,北京 100193)

0 引言

目前,我国果园在进行水果采摘收获时,因其采集时间集中、所需劳动力多且劳动强度高,其人工劳动量占整个果园一个生长周期过程总人工劳动量的35%~40%[1-6]。随着我国经济及社会发展,农业总从业人口逐渐减少且老龄化日益严重,为保障可持续性发展,机械化作业是必由之路,其中多功能果园作业平台可解决水果采摘、修枝及套袋等果园诸多高处作业难题[7-8]。

20世纪40年代,欧美发达国家开始了果园采摘机械的研究;50年代末到60年代,美国开始使用农用液压式作业平台进行果园高空采摘工作,同时配有专用采摘工具;70年代以后,欧美等国开始研制集修枝、施药及采摘于一体的多功能果园作业平台。而我国于20世纪70年代开始研制果园采摘作业机械,且多与手扶式拖拉机相配套,效率低下;90年代,随着我国经济的持续发展,人民对水果需求量日益增长,果农种植热情高涨,果园种植面积也随之大增,农机公司研制的单一功能果园升降作业平台进入市场[9]。2007年,新疆研制出我国第一台LG-1型多功能果园作业平台,标志着我国正是进入多功能果园作业平台时代[10]。

果园作业平台有别于果园采摘机械,主要针对梨、苹果等容易因碰撞造成表皮损伤的鲜果,同时兼有果品运输等功能,提高了工作效率及果农收益[11]。工作时多人同时在作业平台上进行人工采摘作业,保障作业人员的安全性是多功能果园作业平台最为重要的问题。作业平台实地作业过程中,由于果园环境的复杂性,如果园里的坑洞、上坡等,容易造成作业平台颠簸、甚至侧翻进而造成事故[9]。因此,研究平台使其具有高通过性、调平能力、防侧翻能力以保证整个平台和作业人员的整体作业安全具有重要意义。本文通过介绍国内外多功能果园作业平台通过性、升降机构、调平能力及防侧翻能力的研究现状,总结分析国内外果园作业平台的安全性研究。

1 通过性

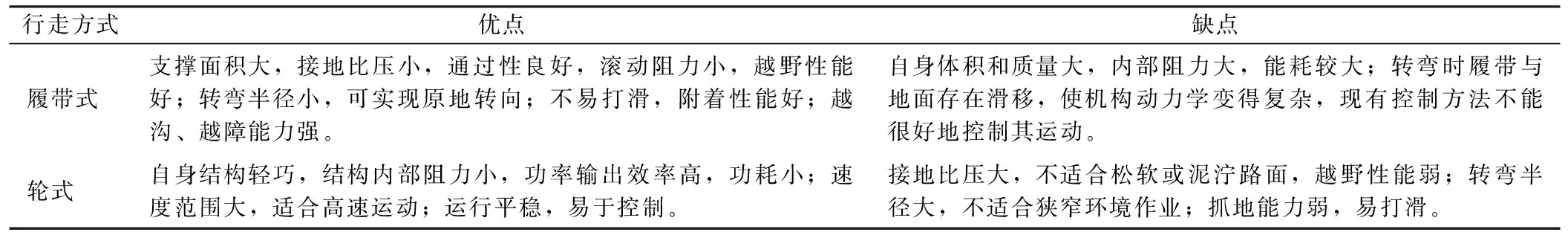

多功能果园作业平台的通过性是指平台在果园作业过程中,在保证人员安全的前提下能够通过最大坡度的能力。作业平台通过性主要由其自身固有的特性所决定,而不同国家的作业平台根据各国果园具体条件进行设计[12]。国内外果园种植模式均向着宽行矮砧密植集约高效的现代化果园模式发展,相比于传统果园模式,该模式更适合机械化作业。果园不仅仅位于平原地区,相当一部分果园在山地丘陵地区,整个果园地势起伏不平且具有一定的坡度,故多功能果园作业平台必须具有高通过性及一定的爬坡能力,其是保证整个作业平台安全性的前提[13]。近年来,具有仿形能力的果园作业平台的发展使得果园作业平台更加适合果园中起伏不平的地形及不同坡度地区。由于果园的地理位置、种植模式及气候等因素的不同,果园作业平台及行走装置要求各不相同,目前平台的行走装置多采用履带式和轮式两种装置,各自的优缺点如表1所示[9]。

表1 履带式和轮式行走装置特点

20世纪中叶,欧美地区便开始在果园中使用高空作业平台参与果园采摘工作,开始了果园作业平台的研究工作[14]。在西欧等国家,果园规划得当,建设规模大,地面平整度和通过性好,研制的果园作业平台自动化程度高、机型多样,适合对平地果园进行大规模作业,采用的行走机构以轮式底盘为主。日本的山地和丘陵面积约占其国土总面积的71%,果园类型以丘陵地形居多,所以行间设置相比欧美平原果园要小,因此日本开发的果园机械结构尺寸较小,如图1所示,为了提高稳定性和驱动力通常采用履带式行走机构[9]。日本四国农业试验场研制的履带式自走采摘车采用枢轴式摆动悬挂机构,底盘轮距较宽、重心低、坡地驱动力强、作业稳定性好。日本筑水农机公司研制的BP和BY系列小型果园运输管理机械均釆用履带式行走机构,在坡地作业环境中,接地比压小,滚动摩阻小,通过性能比轮式行走机构好[15]。

我国对果园作业平台研制的时间较晚,且当时果园多集中在丘陵山区,果园面积小,多采用履带底盘。2007年,新疆机械研究院研制的牧神LG-1型多功能果园作业机如图2所示。其行走机构采用履带式底盘,汽油机为该平台的动力源,为行走装置及空气压缩机提供动力;而空气压缩机则为行走装置、举行机构、气动剪及其他工作装置提供动力;整个平台的最大举升高度1.5 m,该作业机的出现标志着我国由单一的果园釆摘机械进入了多功能作业机械的时代[16]。

2012年,孙振杰[17]研制了全液压驱动的履带式多功能果园作业平台,能够实现单人操作并进行作业,可在距离地面0.7~2.0 m范围内升降,最大升程1.32 m,最大爬坡角度14.97°。2014年,刘大为等[18]针对我国当时的果园类型,研制了一款小型履带自走式剪叉作业平台,其爬坡角度可达15°,作业高度可达1.2 m。近年来,随着我国农业从业人口的减少,农村土地开始集中流转,大型果园初显端倪,大型轮式果园作业平台将越来越有市场[19]。

2 升降机构

目前,市场上的果园作业平台具有水果采摘、树枝修剪及疏花疏果等多种功能,但最为基本的功能为水果采摘。为方便灵活地采摘果树不同高度上的水果,需要将果园作业平台的作业台调整至合适位置,而调平过程的平稳性及安全性关系着作业人员的生命安全[20]。目前,市场上的作业台升降主要以垂直升降机构为主,每一种升降机构都有各自的优点和适用环境[21]。其中应用较多的有4种升降机构,分别为套缸式(图3)、剪叉式(图4)、曲臂式(图5)及链式(图6)升降机构。

套缸式升降机构为多级液压执行元件,可实现直立向上运动,在工作过程中平稳,不易晃动;但成本高,适合较高的乔木式果园采摘及森林防护工作[22]。

剪叉式升降机构构造相对简单,维修方便,工作时相对平稳,可确保其稳定安全,有较大的举升高度;但举升高度过高时,举升质量大且需要多级剪叉结构;其是目前市场上占有率最高的果园作业平台升降机构[21]。

曲臂式升降机构的结构特点是工作转向较为灵活,曲臂可升降到任意的位置,通常情况下通过性良好,可在面积较小的区域工作,高处工作时能够跨越障碍,操作较为简单,但成本较高[21-22]。

链式升降机构结构简单,在市场上得到广泛推广应用。因其结构在工作时比链条最低高度还低,且链条在工作时要超过平台抬起的最高点,故其工作场合有限制,在工作时不平稳,存在安全隐患[22]。

3 自动调平技术

多功能果园作业平台的调平能力是指平台在作业过程中使得作业台始终保持与地面水平的能力,以确保操作人员采摘过程中的安全。自动调平技术在国外最早被应用在军事上,随着液压、集成电路、计算机、传感器及智能控制技术等先进技术的发展,自动调平技术逐渐被应用到各行各业。近年来,在农业领域尤其是多功能果园作业平台中,自动调平技术日益受到重视,并取得了重要成果[23]。

20世纪50年代,西方发达国家便将调平技术应用到农业机械方面,专门设计了可应用到坡地的电液调平系统,受限于当时的技术水平,控制水平低,可靠性差。随着现代技术的发展,自动调平技术日趋成熟,诸多先进技术融合的自动调平技术被应用到农业机械中。起初自动调平技术仍需要人工判断,人工控制调平机构实现作业平台调平,且机体及机身半径小,仅适用于小型果园,人工辅助判断及角度调节,容易造成调平方向固定,但为之后的自动调平技术提供了借鉴。自动调平可通过自身质量、误差角度等平台具体参数实现作业平台自动调平[24]。受限于当时的技术水平,虽然科研人员实现了调平技术的进阶,但存在自动调平系统计算能力较差、控制精度相对较低等问题。

近年来,随着科技水平的进步,王永振等[25]设计了可两级调平的作业平台,该平台一级调平利用平台内的几何调平结构可快速高效地使调平预期误差<2°,二级调平利用模糊PID控制系统(图7),可将平台调平误差精准地控制<0.5°,但该平台载重越大调平误差越大。

樊桂菊等[26]在两级调平作业平台的基础上,利用融合卡尔曼滤波的模糊PID控制电磁阀驱动油缸伸缩调整工作台姿态,实现其自动调平,调平精度相对原果园作业平台调平系统分别提高了1.69°和1.91°,较好地实现了工作台自动调平控制(图8)。

席远军等[27]借鉴外国先进的曲臂式果园采摘平台,利用PLC控制电路间接控制液压油缸伸缩,改变曲臂连杆角度进而实现末端平台调平,可满足5 m高果树的采摘等工作。

CHEN Lin等[28]设计了一种集多种传感器于一体的自动调平系统,其在行驶速度0.4 m/s时,调平误差在±1%内,调平精度高但价格昂贵。

赵祚喜等[29]利用价格较便宜的EMS陀螺仪与加速度计进行机体倾角信息融合处理,得到更加精确的机体倾角,同时基于ARM内核重新设计了一套控制器系统,可提高控制精度且降低系统成本。

杨伟伟等[30]在前人的基础上,利用DSP改进整个自动调平系统,并利用卡尔曼滤波融合算法融合多个位置传感器的信息以提高测量得到的机身倾角精度,使得整个静态测量时误差<0.07%。

4 防侧翻

防侧翻是多功能果园作业平台安全性中最为重要的因素,若多功能作业平台发生侧翻将直接威胁到作业人员的人身安全。最早的侧翻稳定性研究多集中在工程机械上,其一是对车辆侧翻可能性进行提前预测,决定是否启动防侧翻系统;其二当车辆侧翻可能性超过危险值时,立即启动防侧翻系统,强制改变车辆状态,防止发生侧翻事故[31]。相关研究人员便利用构建的工程车辆的数学模型,研究影响车辆在行驶及转弯等不同工况下的车辆侧翻稳定性。

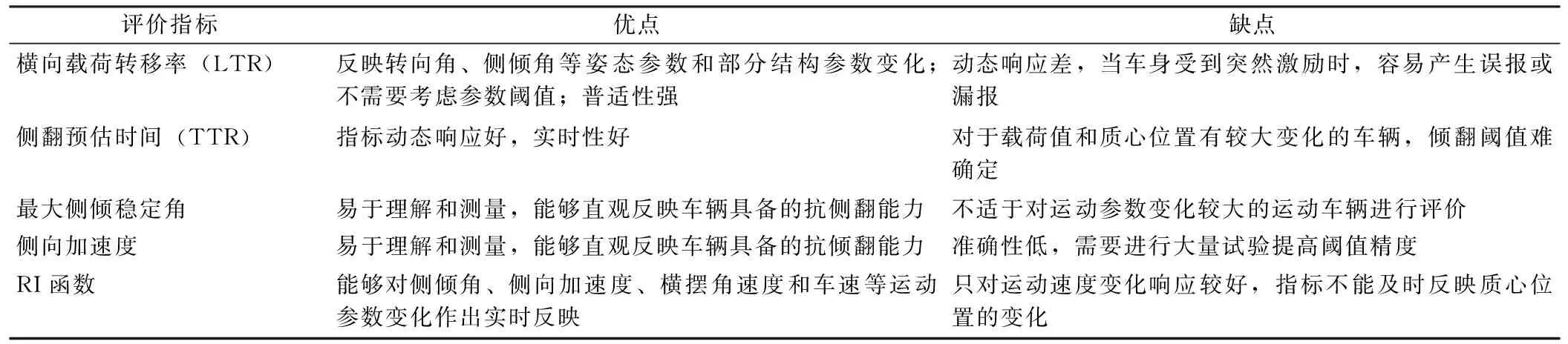

在预测车辆是否可能发生侧翻时,倾翻稳定性评价指标是评价车辆倾翻稳定性的重要依据。目前国内外倾翻稳定性评价指标主要为5种,每种评价指标都有着各自的特点,如表2所示[8]。

表2 常见侧翻稳定性评价指标及各自特点

早在1990年,Preston-Thomas J等[32]便使用LTR作为车体的侧翻稳定性阈值,对最早的重型车辆进行稳定控制并建立预报系统。CHEN B C[33]率先提出了TTR算法,可使驾驶员提前知晓可能发生的侧翻危险。LI Boyuan等[34]通过上下两层控制器,实时测量车辆在路面边坡环境下纵向运动质量,并对下一时刻的质量变化进行估算,但实质仍是对车辆动态质心侧偏角的估值和预测。

田晋跃等[35]利用建立的铰接式车辆数学模型对影响车辆转向稳定性的主要因素进行了分析,结果表明,增大轮距、降低质心及提升轮胎附着力均有利于提高车辆的倾翻稳定性。李晓豁等[36]利用建立的铲运机横向稳定性动力学模型对车辆转向稳定性进行分析,得到结构参数和运动参数对车辆稳定性的影响。杜艳霞等[37]利用建立的ZLSOG型装载机的转向液压系统数学模型对铰接车辆转向稳定性进行分析,得到液压缸的响应调整时间对铰接车辆转向稳定性的影响规律。

国内外学者在主动安全技术方面上的研究主要针对差动制动、主动转向,以及直接横摆力矩或者三者之间的联合分析。DING N等[38]提出一种基于直接李雅普诺夫(Lyapunov)理论的主动前轮转向和直接横摆力矩控制的自适应集成控制方法。吴已万等[39]提出的基于预瞄点处的车路偏差、车辆状态和道路附着限制计算期望的横摆响应,并设计滑模控制器控制辅助横摆力矩。宗长富等[40]建立了适用车辆稳定性分析的人车闭环系统整车动力学模型,并以此模型提出直接横摆力矩的控制策略。杨炜等[41]针对商用车的横向稳定性问题,提出一种基于粒子群优化与径向基神经网络优化算法的横向稳定性优化控制策略,该策略采用上下两层控制模式,上层控制器首先对采集到车辆行驶的信息处理和比例因子优化,下层控制器采用RBF神经网络优化制动力分配及前轮转角。目前国外对常规车辆的主动安全技术研究和应用日趋成熟,并形成技术垄断,而我国目前对常规车辆的侧翻及控制尚处初级阶段,研究更多的是单系统防侧翻控制,且大多数都是停留在仿真验证阶段。

5 发展趋势

鉴于我国果园的种植模式还是单户小规模的分散种植特点,国内果园作业平台首先应该具备辅助剪枝、采摘、果实运输等多个功能,并能够提供机械动力和电力,满足悬挂农具的要求,同时能够满足不同作业区域的地形特点,具备良好的通过性。

(1)农机农艺融合。果园农艺应具备最基本的农机使用条件,而农机应根据农艺对机械做出合理设计,农机农艺两者相辅相成,相互促进,多功能果园作业平台将更适合果园作业,果园也更适应平台作业,进一步提高作业效率。

(2)导航技术及智能机械手。随着北斗导航系统及5G技术的日益成熟,具备自动导航技术的无人驾驶农用机械,将更具生产效率。携有人工智能识别的采摘机械手将代替现在的人工采摘,以应对未来的农业从业人口短缺问题,同时能极大地提高作业平台的生产效率。

(3)多技术融合。多功能果园作业平台将机电液一体化、智能感知、人工智能控制及5G技术等进行融合集成,提高多功能果园平台技术集成度,构成未来智慧果园的一环。

6 结论

随着我国农业从业人口老龄化日益严重,多功能采摘平台由于集成采摘、修枝等功能于一身,受到水果种植户的重视。现阶段,多功能采摘平台仍需要较多作业人员,其作业安全性显得尤为重要。

(1)作业平台在果园中的通过性是作业平台安全性的前提。履带式行走装置其通过性及爬坡能力强,但自身体积、质量、内部阻力及能耗较大,适合于小型及丘陵山地果园。轮式行走装置速度范围大,适合高速运动,运行平稳,能耗小,适合大型及平坦果园。

(2)目前应用最多的是套缸式、剪叉式、曲臂式及链式4种升降机构。剪叉式升降机构因具有成本优势、结构简单、响应快、工作平稳等优点,是目前市场上占有率最高的果园作业平台升降机构。

(3)果园平台调平能力可保障作业人员人身安全,果园作业平台最开始采用人工调平,随着技术的发展,现在主要依靠高性能的传感器和智能控制算法等实现高精度的自动调平。

(4)防侧翻是保障作业人员及车辆安全的重要保障,研究人员通过长期研究得出5种常见侧翻稳定性评价指标及各自特点,通过上述评价指标对可能发生侧翻的情况进行预警,同时对超出评价指标的侧翻危险进行主动防侧翻控制。