660MW 机组轴封系统溢流回收利用可行性研究

2020-02-06蔡西忠CAIXizhong

蔡西忠CAI Xi-zhong

(江苏国信靖江发电有限公司,泰州214500)

0 引言

机组运行时,轴封系统的压力为0.1035MPa(a),与THA 工况回热抽汽压力相比,高于七抽(0.0345MPa(a))、低于六抽(0.2369MPa(a)),将轴封系统的溢流蒸汽引至#7 低压加热器是合适的。基于制造厂设计资料计算显示:轴封溢流蒸汽引至#7 低加,在THA 工况下,可使凝结水温度升高1.58℃,相当于减少七段抽汽3.11t/h,增加发电出力208.3kW。

轴封系统有溢流时,#7 低加已投入正常运行。因此,轴封系统溢流引至#7 低加,如同引至凝汽器一样,没有增加运行操作和维修的复杂性。此改造不但技术可行,且有一定的经济收益。

1 轴封系统溢流分析

上汽超超临界汽轮机的典型轴封系统由供汽调节阀、溢流调节阀和减温器等组成,如图1 所示。在机组运行时,高、中压主汽门和调节汽门的门杆漏汽,以及高、中压缸轴端汽封漏汽进入轴封系统,作为低压缸的密封蒸汽进入低压缸轴封。在机组启动和低负荷时,高、中压缸主汽门、调门和轴封的漏汽不能满足低压缸密封要求时,供汽调节阀基于轴封系统母管压力控制辅助蒸汽进入量;随着机组负荷提高,漏汽量增多,轴封系统母管压力升高,逐渐减小供汽调节阀,机组负荷至35%时,漏汽量与密封汽量达到平衡,供汽调节阀关闭;机组负荷进一步提高,漏汽量大于密封汽量,溢流调节阀基于轴封系统母管压力调节,将多余的蒸汽溢流至凝汽器。高、中压主汽门及调门和高压缸的漏汽温度较高,往往高低压缸轴封允许最高温度,此时,供汽调节阀和减温器向轴封系统供应低温蒸汽,与漏汽混合后进入低压缸轴封,与此对应地增大溢流调节阀的开度,维持轴封系统母管压力。在机组正常运行时,轴封系统的母管压力维持在0.1035MPa(a)水平。

汽轮机的门杆和轴封漏汽正比于汽封前的压力,蒸汽在汽封中近似等温的等焓过程,出口温度稍低于汽封前的蒸汽温度。高、中压主汽门及调门汽封前的温度为600℃,高压缸进汽侧的轴封前温度约570℃,高压缸排汽温度360℃左右,泄漏蒸汽在汽封中等焓温度后,多点漏汽混合后的温度估计在400℃左右。

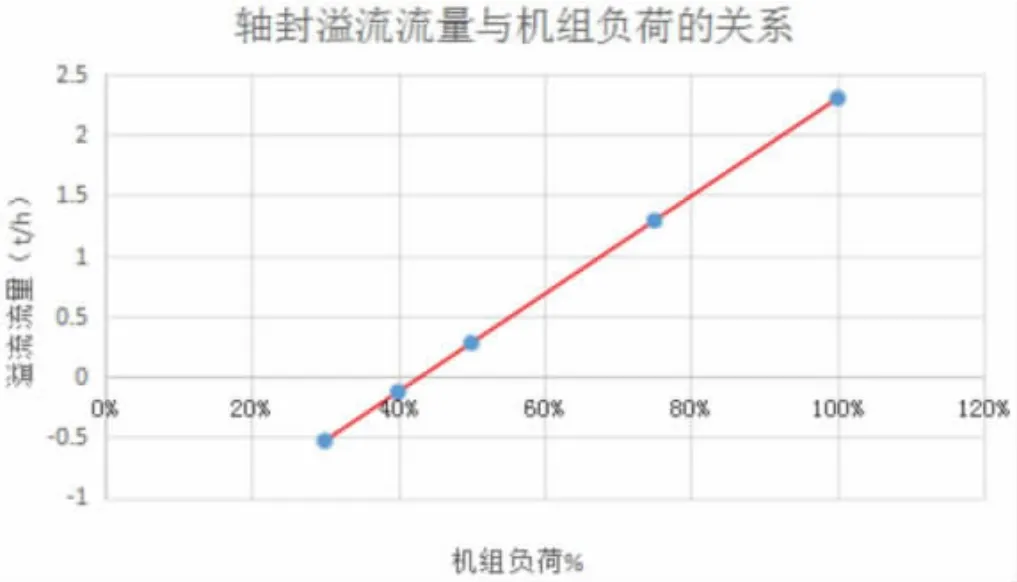

基于上汽超超临界660MW 汽轮机的热平衡图,结合我厂#1、#2 机组轴封自密封实际负荷段,由不同负荷下高、中压缸轴封漏汽量和低压缸的密封量,计算轴封系统的溢流蒸汽量。图1 给出了轴封系统溢流随机组负荷的变化。由图可见,轴封系统蒸汽溢流量随机组近似线性变化,在机组负荷43%时达到自密封。

图1 轴封系统溢流随机组负荷的变化

基于漏汽量正比于汽封前压力,以我厂机组负荷43%轴封系统达到自密封推测,由图2 推测考虑高、中压门杆漏汽时的轴封溢流与机组负荷关系为:

其中,y 轴封系统溢流量为t/h,x 机组负荷百分数。

2 轴封系统溢流热能的回收利用

2.1 轴封系统溢流回收点选择

汽轮机自密封轴封系统,高负荷时溢流通常接至凝汽器,只是回收工质,增大凝汽器的热负荷。由于轴封系统溢流蒸汽还有较高的热值,可简单地引至回热加热器,在回收工质的同时,还回收利用热能。当然,还可以通过蒸汽膨胀机,将溢流蒸汽的热能转变为电能。

导游的介绍印证了我的猜测,在离铜绿山古铜矿遗址博物馆不足一公里的地方,曾经发现了几个巨大的死人坑,每个坑里,都埋藏着无数骷髅,那是一个个惨死矿工的魂灵。这些曾经鲜活的生命,即令是死,也没能进入故乡祖坟山,抛尸丛冢,一任风吹雨洒……

机组正常运行时,轴封系统母管压力维持在0.1035 MPa(a),要回收利用溢流热能,只要在最大负荷工况下回热加热器的抽汽压力低于0.1035MPa(a),这样,就能保证低负荷时溢流自动流入该回热加热器。

由上汽超超临界660MW 汽轮机热平衡图可知,在100%THA 工况下,六抽压力为0.2369MPa(a),七抽压力为0.0345MPa(a)。由此可见,轴封系统溢流只能引到#7低压加热器。

2.2 轴封系统溢流热能回收的热经济评估

轴封系统溢流热能回收利用的直接经济性,体现在溢流在回热加热器放出热量,使凝结水的温度升高,由此减少回热抽汽量,使机组的发电出力增大。

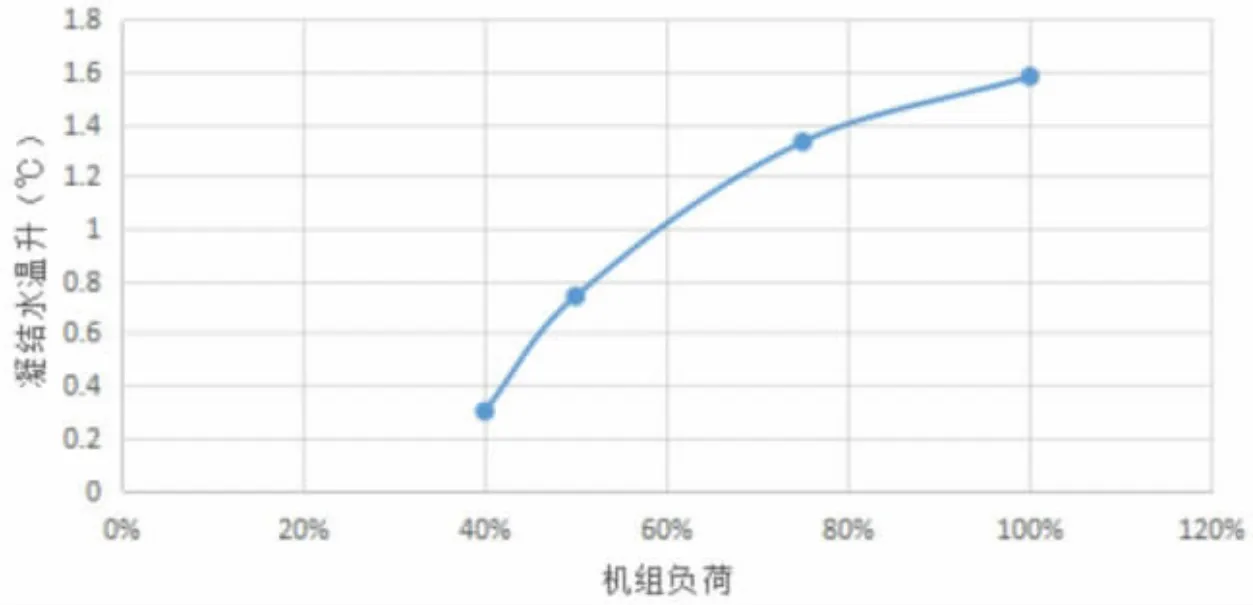

基于上汽超超临界660MW 汽轮机热平衡图给出的不同负荷下凝结水流量,由上预测的轴封系统溢流量,计算出轴封系统溢流引至#7 低加后凝结水的温升。

图2 给出了不同负荷下轴封系统溢流热能回收产生的凝结水温升变化。在100%THA 工况下,轴封系统溢流热能回收可使凝结水温度增大1.58℃;随机组负荷下降,轴封系统溢流减少,但#7 低加抽汽压力下降使溢流释放的热量增多,故凝结水的温升随机组负荷非线性变化。基于轴封系统溢流热能回收产生的凝结水温升变化,折算到对应的#7 抽蒸汽量,由此计算出减少#7 抽汽所产生的发电出力变化,在100%THA 工况下,对应的发电出力增大约208.3kW。

对上汽超超临界660MW 汽轮机轴封系统,因高、中压缸的漏汽温度远高于低压缸密封蒸汽许用温度,冷却蒸汽使轴封溢流汽量增加,轴封系统溢流引至#7 低加所得的实际收益,将优于上述计算。

图2 不同负荷下轴封系统溢流热能回收后产生的凝结水温升变化

轴封系统溢流蒸汽热能回收利用,表现出与轴封冷却器热能回收相反的运行特性。由轴封系统运行特性知,进入轴封冷却器的泄漏蒸汽量,在任何运行工况下保持不变,因为轴封系统中这两个汽封腔室的压差保持不变。随着机组负荷的增大,凝结水量增大,故在轴封冷却器中凝结水的温升减小。

2.3 系统设计

轴封系统溢流引至#7 低加的热能回收利用,可将现有引至凝汽器的管道直接改向至#7 低加。

轴封系统溢流蒸汽温度远高于七段抽汽,校核#7 低加壳体材料是否超限,否则设置喷水减温器,将溢流蒸汽降到接近饱和的120℃左右,这样使溢流蒸汽在#7 低加中以凝结放热为主。溢流蒸汽的喷水减温,不影响热能回收的经济性。

轴封系统溢流改至#7 低加,溢流阀前后的压差变小,通流能力下降,有可能影响轴封系统压力的调节。建议查阅溢流调节阀的技术规范和目前溢流调节阀在VWO 工况下的最大开度,评估现有溢流阀通流能力的裕量,确定是否增加或更换溢流阀。

3 结论与建议

①轴封系统溢流焓值高,随机组负荷增大而增多,有回收利用的价值。

②轴封系统工作压力0.1035MPa,在100%THA 工况下,高于七抽、低于六抽,溢流回收利用引至#7 低加最为恰当。

③基于上汽厂超超临界660MW 汽轮机热平衡图,计算显示:在100%THA 工况下,轴封系统溢流可使#7 低加的凝结水温度升高1.58℃,减少七抽蒸汽可使机组发电出力增加208.3kW。机组实际漏汽损失多数大于设计值,因此,轴封系统溢流回收利用的实际效益高于本报告计算值。

④轴封系统溢流回收利用只需将现有溢流管改向至#7 低加,评估、校核#7 低加壳体材料的温度适应性和溢流阀的通流能力,确定是否增加或更换溢流阀。

⑤轴封系统溢流由现至凝汽器改为至#7 低加,因轴封系统的压力总高于#7 低加的汽侧,故轴封系统的溢流控制保持不变,也不存在附加安全问题。轴封系统溢流管道改造没有技术难度,也没有运行风险,建议实施。