钛合金与铝合金异种金属焊接的研究现状

2020-02-06于得水张岩周建平毕元波鲍阳

于得水,张岩,周建平,毕元波,鲍阳

(新疆大学,乌鲁木齐 830046)

0 前言

钛合金因其具有密度小、比强度高及耐腐蚀等优点,被广泛应用于工业制造、船舶以及口腔医学等领域。特别在航空航天领域中钛合金的需求量很大,钛合金结构件的使用降低了航空产品的的重量[1]。铝合金因具有良好的可加工性和导电导热性[2],在交通、微电子、航空航天等行业广泛应用。由于铝合金具有良好的导热性,在汽车行业中常用铝合金来制造需要热传导的零件,例如散热器、油冷却器等。制备钛合金与铝合金的复合结构,实现这两种材料在性能和经济上的优势互补。开展钛/铝异种材料复合结构的焊接技术研究和应用推广,对于实现结构设计的轻量化并降低成本,具有重要意义与广阔前景。例如,飞机机舱散热片、座位导轨、机翼蜂窝夹层和高速列车车厢均可采用钛/铝复合结构[3],这也对钛/铝复合结构提出了更高的要求。空中客车公司采用钛/铝复合结构设计了飞机座位导轨以达到减轻重量和降低制造成本的目的[4],NASA的YF-12战斗机为了减轻飞机重量,同时还要其具有较高的比强度和较好的抗疲劳性能,采用了钛/铝蜂窝芯复合板制造机翼[5]。

对于钛合金与铝合金的焊接,国内外研究者们采用多种焊接方法进行了试验,其中研究较多的焊接方法有熔钎焊、扩散焊、摩擦焊及爆炸焊等。钛/铝熔钎焊同时具备了熔焊和钎焊两种焊接方法的优点,熔钎焊能有效的控制Ti-Al金属间化合物的形成从而得到性能良好的钛/铝接头;钛/铝扩散焊在一定温度和压力下利用原子互扩散实现连接,通常会采用添加中间层的方法来控制Ti-Al金属间化合物的形成来提高接头质量。Lee等人[6]采用 Al-10Si-Mg 箔片作为夹层在 580~640 ℃范围内对钛/铝异种金属进行液相扩散连接,熔合区中Ti-Al-Si三元金属间化合物抑制了Ti-Al二元脆性金属间化合物的形成;钛/铝摩擦焊在焊接过程中不需要开坡口和保护气体等,生产效率高、有较小的变形并且是用于焊接铝合金。武靖伟等人[7]通过添加不同厚度的钎料对TC4钛合金和Al6082铝合金进行搅拌摩擦焊接,钛/铝接头的抗拉强度达到铝合金的75%;钛/铝爆炸焊则是利用火药的爆炸冲击来制备复合板材[8],虽然制造成本高且过程危险,但容易获得高强度的钛/铝接头。

钛/铝异种金属的焊接性主要取决于它们之间物理性质和化学性质的差异。钛和铝在熔点、热导率及线膨胀系数上都存在较大的差距。首先,钛与铝的熔点相差约1 000 ℃,焊接过程中铝合金开始熔化而钛合

金依然处于固态,而且密度较低的铝合金熔化后会浮于钛合金之上,导致焊缝成形较差。其次,两者之间热导率和线膨胀系数的差异会导致焊后接头处产生较大的变形和内应力,进而产生裂纹。同时,Ti与Al之间极容易生成TiAl,TiAl3等多种金属化合物,这会大大降低钛/铝接头的力学性能。国内外许多研究者对这一问题进行了细致的研究,针对不同的焊接方法提出了解决方案。

1 熔化焊

在钛合金与铝合金的熔化焊接过程中,对于焊接热输入的精确控制要求较高,可控性较好的激光焊、电子束焊和钨极惰性气体保护焊(TIG)这3类焊接方法被广泛应用。

1.1 无填充材料的焊接

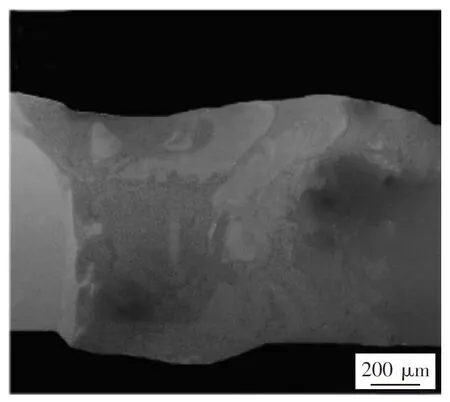

吴新勇等人[9]对无填充的TC4钛合金与AA6060铝合金进行了激光搭接焊研究。钛板在上,激光刚好将下层的铝板熔透。在接头中形成了以热裂纹为主的严重裂纹缺陷,钛/铝搭接接头的横截面形貌如图1所示。通过扫描电子显微镜(SEM)和能量色散X射线谱仪(EDS)进行结果分析,作者判断裂纹的产生主要是由于焊缝中形成了大量TiAl,TiAl3等金属间化合物,提高了接头的脆性。Peyre等人[10]对T40钛合金于A5754铝合金进行激光搭接焊研究。激光聚焦在上侧的铝板,接头在焊后发生断裂。研究发现,断裂发生在铝侧熔合区的TiAl3化合物层,锯齿状的TiAl3脆性相促进裂纹萌生,降低了接头的力学性能。华中科技大学的Jiang等人[11]对TC4钛合金与5083铝合金进行了无填充激光对接焊。激光束聚焦在钛/铝的对接界面处,焊后的钛/铝接头中同样出现了裂纹,焊缝组织由α-Ti,TiAl3,Ti2Al,TiAl,Ti3Al和α-Al组成。钛/铝接头的抗拉强度随Ti-Al金属间化合物含量的增加而降低。以上研究表明,无填充材料直接焊接的钛/铝接头中形成的大量Ti-Al金属间化合物是焊缝脆化、接头力学性能变差的主要原因。要减少接头中裂纹的出现,就要避免焊缝中脆性Ti-Al金属间化合物的生成,这也成为了后续研究者主要关注的问题。

为了减少钛/铝接头直接焊接过程生成的Ti-Al金属间化合物,Casalino等人[12-13]对无填充的5754铝合金与T40钛合金以对接的形式进行激光焊,将激光偏移至钛侧进行研究。当激光聚焦在钛侧0.75 mm时,焊缝的微观组织主要以TiAl3相为主,接头的抗拉强度可达191 MPa,断裂发生在铝侧熔合区。齐风华等人[14]对无填充的Ti6321钛合金与5083铝合金进行了电子束偏钛侧焊接。当电子束聚焦在钛侧0.6 mm时,得到的接头内部没有焊接缺陷,接头的抗拉强度可达219 MPa,断口位于铝侧熔合区。这是因为铝合金的热导系数远大于钛合金,铝侧由于热传导形成的熔池快速冷却,在铝侧熔合区形成粗大柱状组织沿垂直焊缝中心方向生长。俄罗斯的Kuryntsev[15]采用CP-Ti钛合金与AA2024铝合金进行激光搭接焊并获得了成形良好的接头。激光聚焦于上侧的钛板,焊后接头中微观组织以Ti3Al相为主,接头的抗拉强度在80~120 MPa范围内。曲树平等人[16-17]采用搭接工艺,对7075铝合金和TC4钛合金进行电子束偏铝侧焊接。在钛/铝接头中形成一层薄的过渡层,接头中的Ti-Al金属间化合物以钛侧为基体向铝侧生长,其组成相以TiAl3为主。通过电子束偏移抑制了其他Ti-Al金属间化合物的形成。

图1 钛/铝搭接接头的横截面形貌

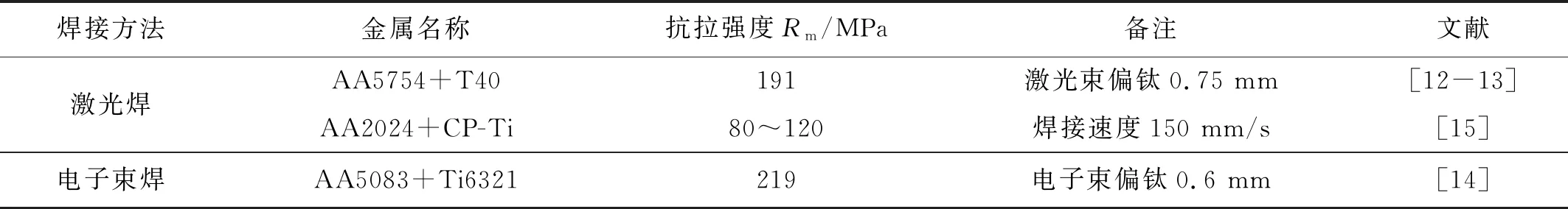

以上研究的焊接信息和测试结果汇总在表1中。这些研究表明,在钛/铝异种合金进行无填充热源偏移焊接过程中通过减少单侧母材的熔化量,降低焊缝中Ti-Al金属间化合物的含量,从而减小了接头的脆性,提高了接头的抗拉强度。然而,热源偏移需要严格控制焊接参数,热输入过高极易在接头中产生裂纹,而且无填充材料的热源偏移焊接无法完全避免脆性Ti-Al金属间化合物的形成,接头的力学性能还有待提高。

表1 无填充材料钛/铝接头的试验结果

1.2填充材料的激光焊

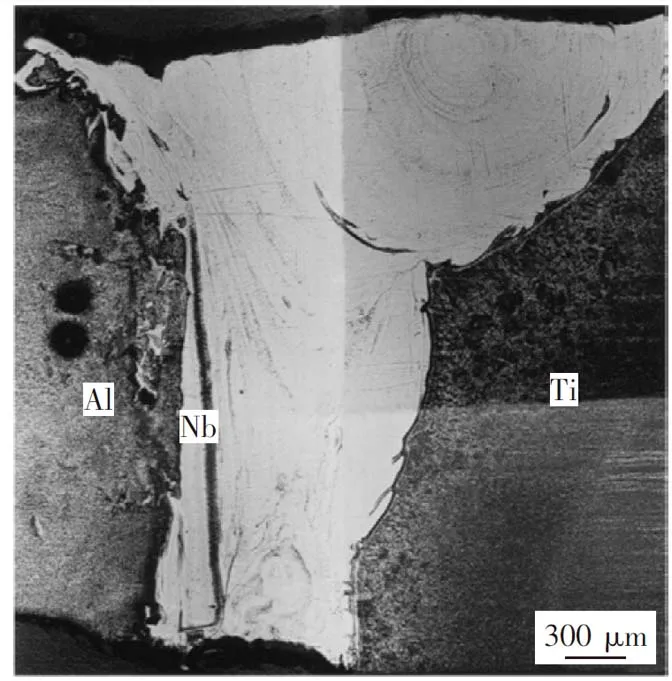

陈纪宇[18]通过填充V中间层对钛/铝进行激光对接焊,中间层熔化实现了连接。接头的抗拉强度为67 MPa,V中间层没有在焊缝中起到减少脆性金属间化合物的作用,从图2接头形貌看出焊缝中有多种化合物组织形成。而Majumdar等人[19]采用Nb中间层对钛/铝异种材料进行了激光焊研究。熔化的Nb层充当了将Ti,Al元素在熔池中的扩散障碍,并促进了钛合金与铝合金的良好焊接,最终得到了抗拉强度为127 MPa的钛/铝接头。图3所示的接头形貌看到焊缝中组织均匀,接头中没有观察到大量裂纹产生。但是接头抗拉强度并不是很高,这说明中间层的加入仍无法避免Ti-Al脆性金属间化合物的形成。

图2 添加V中间层的钛/铝接头

图3 添加Nb中间层的钛/铝接头

倪加明等人[20]采用AlSi12焊丝作为填充材料进行TC4钛合金与5056铝合金的激光焊研究。激光聚焦在焊丝上,在激光的热作用下焊丝完全熔化而钛合金、铝合金少量熔化。焊缝中形成针状或芽状Ti-Al-Si系金属间化合物层和以Ti-Al系金属间化合物为主的连续化合物层,接头的抗拉强度为298.5 MPa,断裂发生在钛侧熔合区。由于AlSi12焊丝的加入,焊缝中的组织以Ti-Al-Si三元化合物为主,接头的抗拉强度明显增加。因此合理选用填充材料对焊缝界面冶金结合调控能够显著提高钛/铝接头的力学性能。

2 钎焊

钎焊是利用熔化的液态钎料来润湿两侧母材进而实现钛/铝异种金属的连接。与熔化焊相比,钎焊过程中的焊接应力更小,而且通过改变钎料配比和焊接时间等参数可以避免Ti-Al金属间化合物的形成,实现钛合金与铝合金的有效连接。

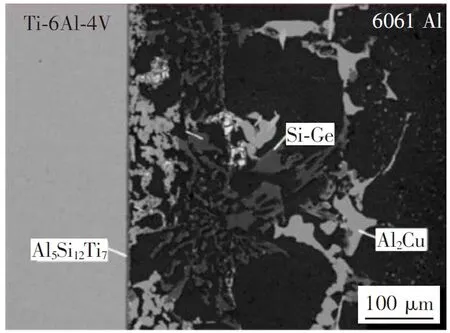

Chang等人[21]采用Al8.4Si20Cu10Ge低熔点钎料,通过在钎料中加入稀土元素(La+Pr,共0.1%含量),在530 ℃下实现了TC4钛合金与6061铝合金的炉内真空钎焊。稀土元素的加入降低了钎料的固相线和液相线温度、降低了界面反应能、促进了两侧母材与液态钎料的冶金反应。在钎料/钛合金的界面处形成了宽度约为3~6 μm的三元金属间化合物Al5Si12Ti7层,对比没加入稀土元素的钎料,钛/铝接头抗拉强度从20 MPa提升到51 MPa,添加Al-Si-Cu-Ge钎料的钛/铝钎焊接头截面形貌如图4所示。

图4 添加Al-8.4Si-20Cu-10Ge钎料的钛/铝钎焊接头截面

Chen等人[22]和赵鹏飞等人[23-24]都在钎料中加入Sn元素,对钛/铝异种金属进行了钎焊研究。金属性比Al强的Sn和Ga占据了Ti3Al,TiAl和TiAl3相中的Al原子位置,抑制了三元金属间化合物的形成,接头的残余应力明显降低。Chen等人对比研究了在Al-Si-Zn-Cu-Ni钎料中加入Sn元素前后的试验结果,焊缝中的主要组成相CuAl2和Ti7Al5Si12没有发生变化。虽然抑制了Ti-Al金属间化合物的形成,但是又形成了CuAl2脆性相。基于以上的研究,张晔[25]进行了钛合金与铝合金的超声波辅助高频感应钎焊研究,在钛合金上预镀Al1.5Si后又使用ZnAlCuSn钎料进行钎焊。虽然Sn元素铺展润湿性能好,但在钎焊过程中Sn沉降到底层且自身强度低,断裂发生在富Sn相中,接头抗拉强度仅为51.43 MPa。

综上所述,钎料元素和配比的选择对于钎焊是至关重要的。合理的选择钎料体系,液态钎料在润湿母材、填充接头间隙的同时,与母材原子之间扩散形成的多元化合物会减少Ti-Al脆性金属间化合物的形成,提高钛/铝接头的力学性能。

3 熔钎焊

熔钎焊兼具了熔焊与钎焊的共同特点,通过连续的送入焊丝对接头进行填充,铝合金处于熔化状态,而钛合金不熔化。因此熔化的铝和焊丝对钛合金表面实现了浸润与铺展,通过原子之间的扩散和冶金反应连接在一起,这种焊接方法灵活、焊接强度高,但要严格控制热输入。

Lei等人[26]用激光熔覆Al-10Si-Mg钎料对钛/铝进行熔钎焊。从图5看出经过七层沉积时钛/铝接头中没有缺陷且组织分布均匀,抗拉强度可达240 MPa,断裂位置在铝侧的熔合区。钛基金属与焊缝之间的钎焊界面组织为α-Ti、晶粒状Ti7Al5Si12和不同形状的Ti(Al,Si)3,其中Ti7Al5Si12相抑制了Ti-Al脆性金属间化合物的形成。Li等人[27]、Chen等人[28]和Chen等人[29-30]都采用了Al12Si焊丝对钛/铝异种金属进行激光熔钎焊。研究发现熔池中Si元素向钎焊界面扩散,形成的三元化合物Ti7Al5Si12抑制了Ti-Al金属间化合物反应层的生长,提高了钛/铝接头的塑性。在固液界面反应过程中Ti7Al5Si12的形成依赖于钛合金的溶解和Si原子的偏析,Si原子的扩散行为对钛/铝接头界面化合物的形成起着重要作用。

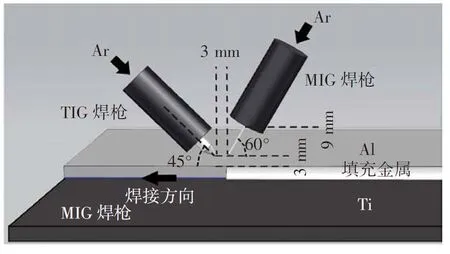

图5 钛/铝熔钎焊接头的横截面形貌

王廷等人[31]采用Al5Si焊丝对TA2 纯钛和1060纯铝进行了电子束熔钎焊的研究。接头抗拉强度为98.8 MPa。焊缝中界面组织主要是TiAl3和TiAl2,由于钛合金只是少量熔化,大大降低了接头中Ti-Al金属间化合物的含量。Miao等人[32]用旁路电流金属惰性气体保护焊(BC-MIG)对TC4钛合金和AA6061铝合金填充Al5Si焊丝进行熔钎焊,焊接工艺如图6所示。钛侧界面的冶金反应形成的金属化合物层厚度在1.5~ 15 μm,主要由TiAl3和TiAl相组成,接头的抗拉强度可达196 MP。熔钎焊可以有效抑制Ti-Al金属间化合物的形成,对接头的性能有较高的提升。Zhang等人[33-34]采用Al5Si丝对钛/铝异种金属进行了MIG/TIG双面电弧钎焊。焊缝中的微观组织主要为Mg2Si在α-Al基体中扩散分布,接头中没有形成Ti-Al金属间化合物。由于MIG/TIG双面电弧钎焊的热输入较低且非常均匀,过渡层比传统的MIG熔钎焊更薄。当焊接速度为15 mm/s,TIG焊接电流为80~90 A,TIG焊接位置为0 mm时,接头的平均抗拉强度达到了240.3 MPa,采用了Al5Si焊丝的接头中并没有形成Ti-Al-Si三元化合物。接头的连接主要依靠在钛合金表面的钎焊反应,由于钛侧仅发生少量熔化,所形成的Ti-Al金属间化合物层厚度很薄。虽然熔钎焊接头没能抑制Ti-Al金属间化合物的生成,但是大大降低了Ti-Al金属间化合物的含量,接头仍能保持较高的强度。Wang等人[35]采用Al5Mg焊丝对纯钛与2024铝合金进行电子束对接熔钎焊。接头的熔钎焊界面形成了0.5~5 μm的过渡层,主要成分是TiAl3相,明显抑制了Ti-Al金属间化合物的形成,钛/铝接头的抗拉强度提高到了316 MPa。

图6 旁路电流金属惰性气体(BC-MIG)焊工艺

表2总结了钛/铝熔钎焊的测试结果,与无填充材料的焊接工艺相比,钛/铝熔钎焊接头的抗拉强度大幅提升。通过选用合适的填充材料,利用熔钎焊工艺可以有效地抑制Ti-Al金属间化合物的形成,甚至是避免形成Ti-Al金属间化合物,以此能满足较高强度性能的使用要求。

表2 钛/铝接头熔钎焊的试验结果

4 扩散焊

扩散焊是在一定温度和压力的作用下,待焊试样通过接触面发生的蠕变和扩散作用,实现连接的焊接方法,试验中大多对温度、时间和压强这3个参数进行研究。宋欣妍[36]对钛/铝异种金属的真空扩散焊参数变化的规律展开了研究。结果表明,随着保温温度的提高,钛/铝接头微观结合更加紧密,接头强度也随之增加。当温度达到一定的极限值后,温度再升高接头强度反而下降。适当延长保温时间可以使得钛/铝接头的界面更加平整。当保温温度为450 ℃、保温时间3 h,得到了界面连续的钛/铝接头,如图7所示,抗拉强度最高可达152 MPa。

图7 保温3 h下Ti/A1接头微观形貌(450 ℃)

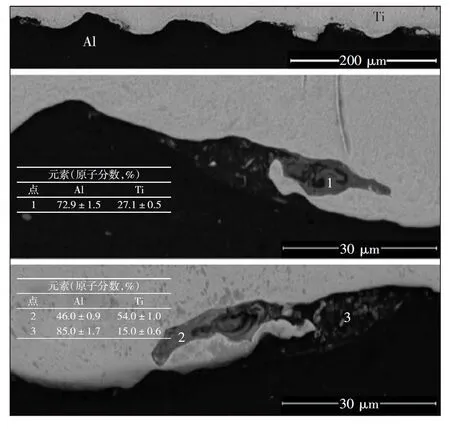

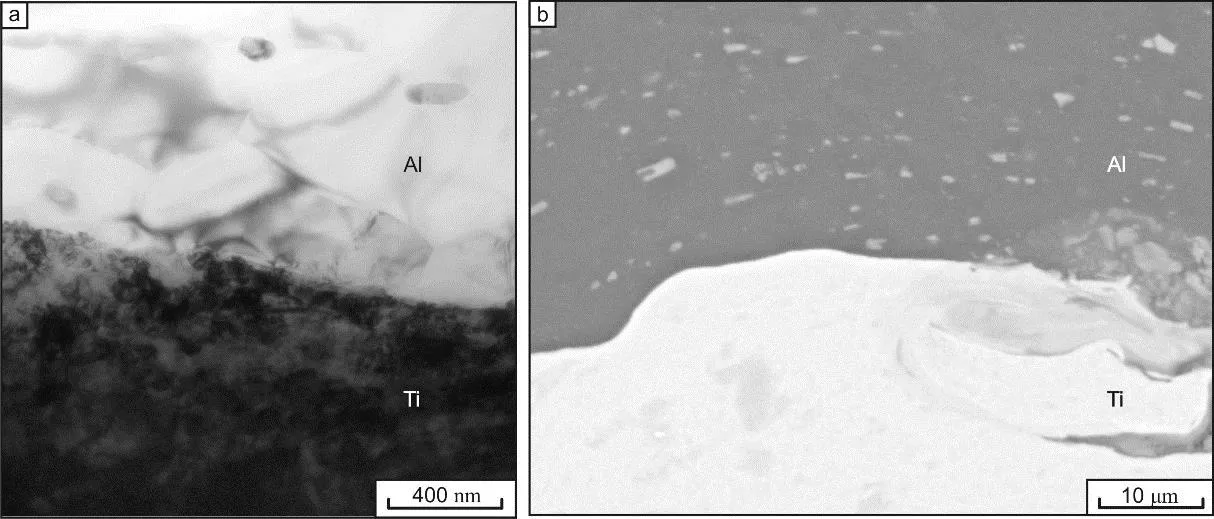

清华大学的姚为等人[37]进行了TA2钛合金与L4铝合金的直接扩散焊研究,得到了界面结合良好的钛/铝接头,如图8所示。结果表明,在温度650 ℃、保温1 200 min条件下,接头的断裂全部发生在铝合金内部,抗拉强度为67 MPa。焊缝中有大量TiAl3新相连接成片层之后,接头强度接近甚至大于铝合金强度。直接扩散焊显然不能减少Ti-Al金属间化合物的形成。由于钛和铝直接进行扩散焊接头强度往往很低,山东大学的李亚江等人[38]在钛板表面渗铝,实现了钛/铝异种金属的真空扩散连接。当加热温度为540~610 ℃、保温时间为45~80 min、压力为5.5~12.4 MPa及真空度为(1.86~2.66)×10-4Pa时,Ti-Al金属间化合物层的厚度仅3~10 μm,大大减小了Ti-Al脆性金属间化合物对接头力学性能的不良影响。

从上面的研究看出,扩散焊对钛/铝异种金属产生的影响较小。通过添加中间层或在钛表面渗铝及合理控制工艺参数,能有效减少Ti-Al脆性金属间化合物的生成,焊后形成的金属过渡层更薄,接头的残余应力更低。但是扩散焊得到的钛/铝接头的抗拉强度不高,难以在高强度场合广泛应用。

图8 650 ℃保温不同时间的焊接接头背散射照片

5 搅拌摩擦焊

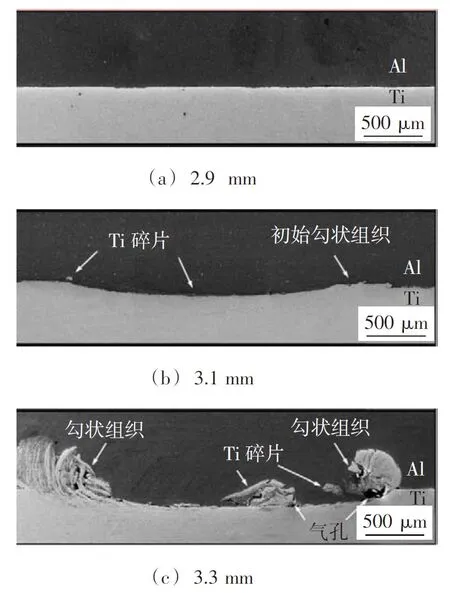

搅拌摩擦焊通过搅拌针的高速转动,与工件摩擦实现原子扩散形成连接,对焊接钛/铝异种合金具有一定优势[39]。Zhao等人[40]对TC4钛合金与AA6061铝合金进行了搅拌摩擦焊研究,并获得了良好的钛/铝接头。研究发现随着搅拌针长度的增加,Ti-Al金属间化合物的数量会增加。从图9中观察到搅拌针长度增加后钛/铝接头中出现不均匀的勾状组织形貌,探针长度对界面组织和力学性能有显著影响。

Pereira等人[41]采用主轴功率控制模式对铝/钛异种金属进行搅拌摩擦焊研究,以尽可能降低接头处的热输入。由于搅拌过程中温度低、应变率高,在搅拌区混入了少量Ti颗粒且Al3Ti相的晶粒尺寸变小,通过对焊缝中晶粒的细化改善了接头的力学性能。同时,Yu等人[42]研究了TC4钛合金与AA6061铝合金搅拌摩擦焊接接头的界面组织。随着焊接速度的提高,焊缝组织的晶粒尺寸减小。当焊接速度达到80 mm/min时,焊缝中仅检测到TiAl3,未发现大量Ti-Al金属间化合物形成。

图9 不同搅拌针长度的接头界面

为了进一步抑制Ti-Al金属间化合物的形成,武靖伟等人[7]通过添加不同厚度的钎料Zn对TC4钛合金和Al6082铝合金进行搅拌摩擦焊研究,得到了不同钎料厚度下的钛/铝接头,如图10所示。当钎料Zn的厚度为0.05 mm时,钛/铝接头的抗拉强度为154 MPa,接头强度最高。焊缝中的金属间化合物为AlZn,几乎没有Ti-Al 金属间化合物生成,接头呈现脆性和韧性断裂混合型断裂形式。钎料的加入明显抑制了Ti-Al金属间化合物形成,钛/铝接头的断裂形式转变为混合断裂,提高了钛/铝接头的抗拉强度。

图10 不同钎料厚度时接头边缘区域微观形貌图

从以上的研究可以看出,搅拌摩擦焊能得到一定强度的钛/铝接头,但是灵活性差、热输入量难以控制,不适合精细加工。此外,搅拌摩擦焊的钛/铝接头内组织成分不均匀,容易出现气孔缺陷,接头力学性能的提升受到限制。

6 爆炸焊

爆炸焊可以制备牢固的钛/铝复合板,炸药量多大,界面组织会更加细化,但是组织层也会变得不均匀。退火处理能使得某些金属相持续生长,这也是常用的办法,但有些情况下焊缝仍会开裂。

Fronczek等人[43-44]对爆炸焊接制备钛/铝复合材料进行了综合研究。研究了825 K下和不同退火时间下钛/铝焊接界面的组织演变。在爆炸焊接后焊缝中由TiAl3,TiAl2,TiAl和Ti3Al金属相组成,形成细小的半岛状组织,如图11所示。在熔合区中没有裂纹和气孔等缺陷,利用爆炸焊的冲击效果得到了界面结合良好的钛/铝接头。退火处理后,由于二次再结晶,在铝中观察到异常的晶粒增长,而在钛中则发生形变孪晶的湮没。退火过程主要促进了TiAl3金属间相的生长发展,从而形成连续的Ti-Al金属间化合物层。

图11 爆炸焊接试样中钛/铝界面微观结构的电镜图像和Al元素分布图

Paul等人[45]对爆炸焊接多层钛/铝异种金属进行了研究,成功地制备了无缺陷多层复合材料。结果表明,两侧母材之间的界面呈波浪状或扁平状,凝固的熔融包裹体优先位于波峰和波涡中。在炸药装药附近的层状结构中总是形成波浪状的界面,并且随着距顶面的距离增加,界面逐渐变平整。Lazurenko等人[46]则采用一次爆炸焊接法制备了40层钛/铝复合材料,利用SEM和EDS分析方法对复合材料的结构进行研究。在爆炸焊接过程中的界面处产生了混合区(涡流)的结构,这些区域的混合和快速凝固的复杂过程导致了不同的稳定和亚稳定结构的形成。爆炸焊接过程中,涡流的局部熔化和快速凝固直接导致Al3Ti和AlTi稳定相金属间化合物的形成,图12显示了大量细化的Al和Ti晶粒,这使得钛/铝接头的强度大大提升。

图12 爆炸焊接后多层复合材料中的Al-Ti界面

爆炸焊虽然没有抑制Ti-Al金属间化合物的生成,但是该工艺本身的高冲击力的特点将界面处的晶粒细化,得到了高强度的焊接接头,强度和塑性均能满足工业生产的要求。

7 结束语

(1)钛/铝焊接性较差的主要是因为其物理性能和化学性能差异较大,焊缝中极易形成脆性的Ti-Al金属间化合物,导致钛/铝接头的强度降低。通过热源偏移的方式可以降低Ti-Al金属间化合物含量但无法完全避免。还可以合理采用添加中间层的方式,既能降低Ti-Al金属间化合物的含量又能形成塑形更好的金属化合物。

(2)通过熔钎焊这样的方式也可以大大降低钛/铝接头中Ti-Al金属间化合物的含量,并将其限制在某一特定区域内。此外,通过钎焊、扩散焊也能实现钛/铝接头的有效连接。在钛/铝的钎焊过程中,通过放置钎料能对钛/铝界面进行润湿,抑制Ti-Al金属间化合物的生成。扩散焊通过添加中间层,合理调节加热温度和保温时间能够避免Ti-Al脆性相的形成,能在一定程度上提高钛/铝接头的抗拉强度。

(3)摩擦焊也可通过添加中间层抑制钛/铝接头中Ti-Al脆性金属间化合物的形成,获得性能良好的钛/铝接头。但受到焊件的形状的影响,其应用受到限制。爆炸焊虽然没能抑制Ti-Al金属间化合物的形成,但是爆炸焊本身的工艺特点就是利用炸药的瞬间高温、高压即冲击力将钛/铝异种金属牢固的结合起来,通过细化界面中的金属颗粒,最终也实现了提高钛/铝接头强度的目的。