侧围外板C 柱中部A 面缺陷研究

2020-02-06赵子海张震宇郝科伟司马忠效董文云马敏芳董晓光

赵子海,张震宇,郝科伟,司马忠效,董文云,马敏芳,张 毅,董晓光

1.吉利汽车集团有限公司制造工程中心(浙江宁波 315336)

2.东风商用车车身厂(湖北十堰 442000)

1 引言

侧围外板是汽车车身最大、最复杂的外覆盖件,其外观面较多,C柱处更是消费者最容易看到的外观面,外观质量直接影响整车的外观感知。采用合理的冲压工艺及模具结构,再利用CAE 软件进行辅助预测,可有效预防侧围冲压件C柱中间处外观缺陷。

2 某SUV车型侧围C柱中间处制件形状及A面缺陷

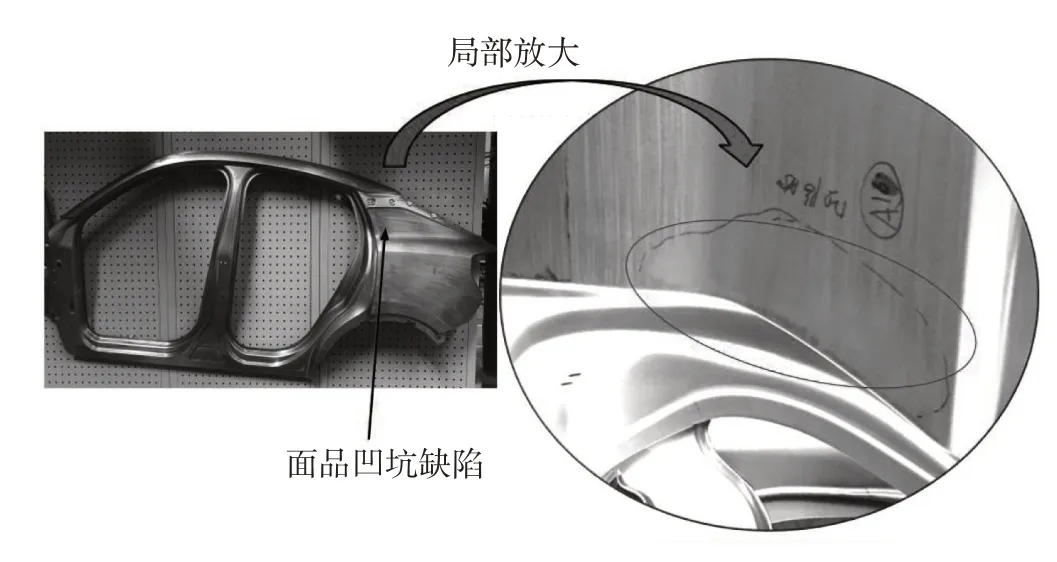

(1)某SUV车型侧围C柱中间处制件形状,如图1所示,因整车造型追求肌肉感,所以该处内凹较大。

(2)该侧围外板采用落料、拉伸、修边冲孔整形(两个门洞处连修带整)、修边整形侧整形、翻边侧翻边整形侧整形、修边侧翻边冲孔侧冲孔冲翻孔,共六序完成。侧围外板C 柱中间区域,在冲压模具调试时,制件会产生图2所示凹坑缺陷。

图1 某SUV车型侧围外板

图2 侧围C柱中间处A面缺陷

3 侧围外板C柱中间A面缺陷原因分析

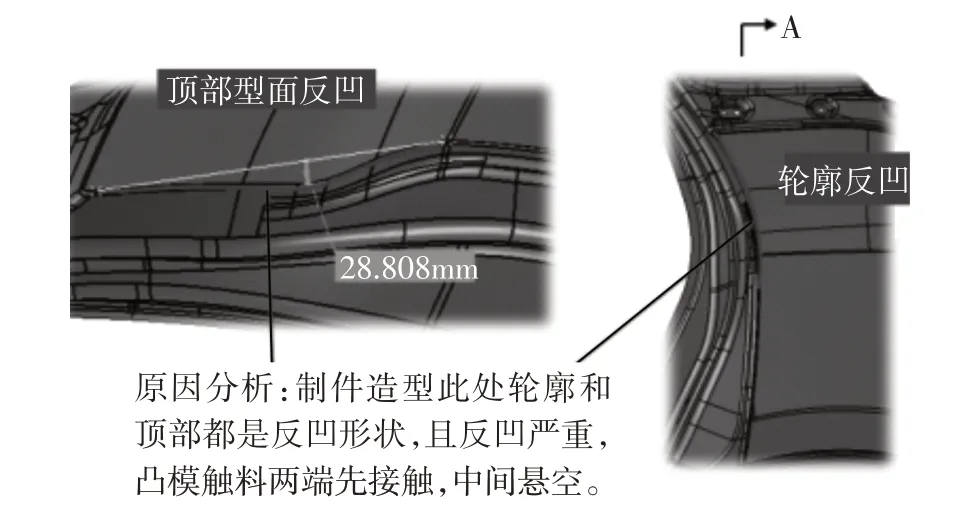

3.1 面缺陷原因分析一

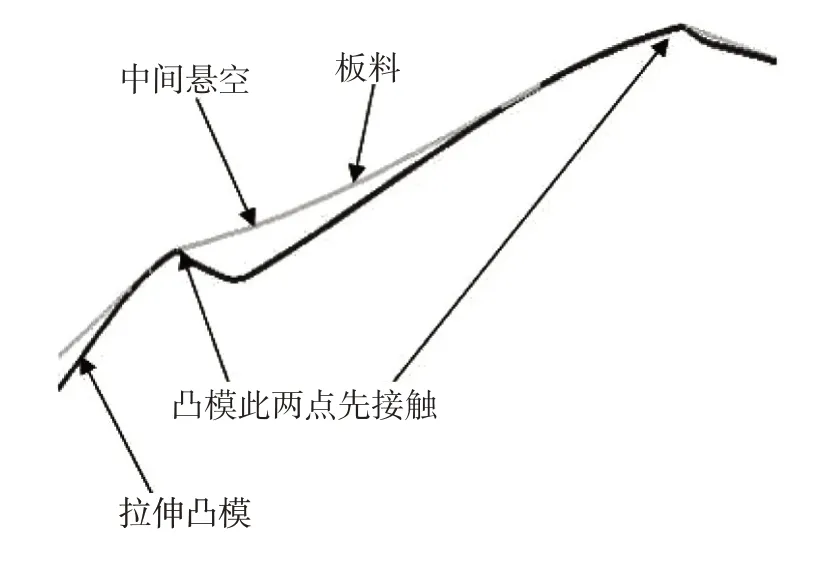

(1)制件造型此处平面轮廓和顶部都是反凹形状,且顶部反凹严重,小区域内反凹28.8mm;拉伸凸模接触板料两端先接触,中间悬空,造成拉伸多料,如图3、图4所示。

图3 侧围C柱中间制件特征

图4 侧围C柱中间制件特征剖视图

3.2 A面缺陷原因分析二

(1)拉伸成形过程中,多余料较多,CAE 分析到底前5mm还存在余料起鼓现象;CAE分析过程如图5所示。

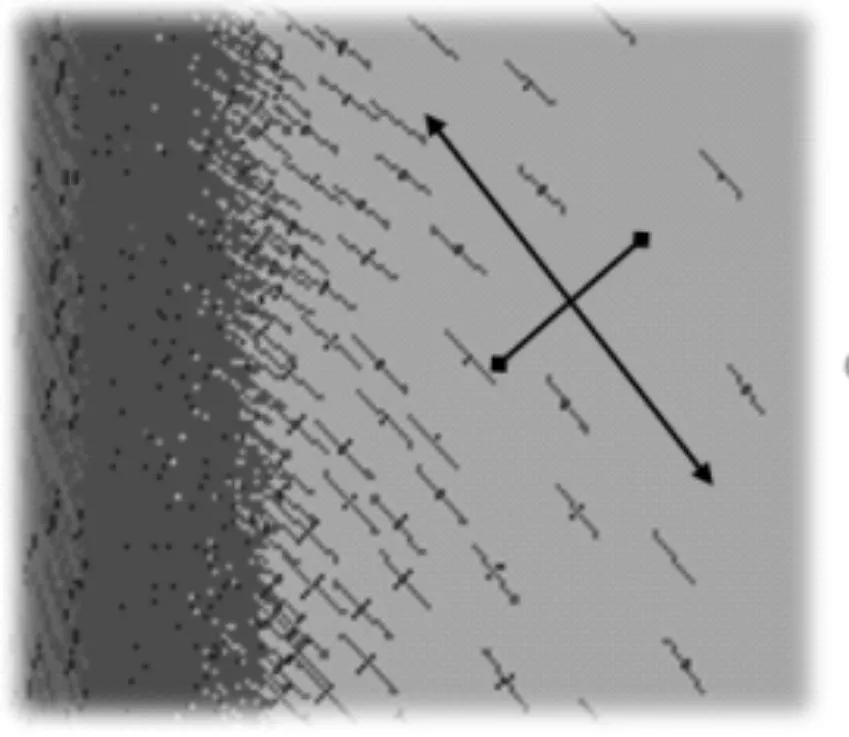

CAE 分析到底,应变方向显示此处车身X 向受拉,车身Z向受压,如图6所示。

图5 侧围C柱中间处CAE分析过程

图6 侧围C柱中间处CAE分析到底应变方向

表面凹陷的产生与成形过程走料不均匀、制件不均匀回弹以及该区域的残余应力有着密切关系;在成形分析和现场制造过程中,C柱处属于轮廓和型面都反凹的区域,图7所示是回弹分析后的残余应力,CAE分析回弹后次应力,一般次应力(minor stress)>-50就可以满足面品质量要求,但该区域次应力小于-50。

图7 侧围C柱中部CAE分析回弹后的次应力

3.3 A面缺陷原因分析三

OP20侧围C柱处整形时,整形镶块接触过拉伸型面时,产生水平方向的分力,把料向A面方向推;当压料芯研合差或压边力不足时,导致A 面发生变形,使得拉伸已经产生的缺陷加大,如图8所示。

图8 OP20整形变形,使缺陷严重

4 侧围外板C柱中间A面缺陷解决措施

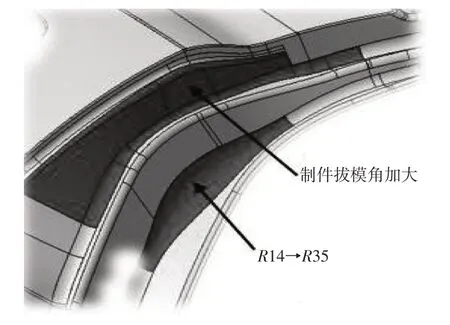

(1)制件优化,该处制件侧壁拔模角及下R 角满足制件结构要求时加大,拉伸工序加大此处对应拉伸筋,保证拉伸成形到底前5mm没多余料,且不开裂,制件设变如图9所示。

图9 制件优化

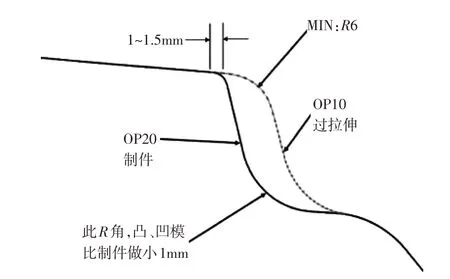

(2)工艺优化,过拉伸在保证拉伸成形的前提下,尽量做小,以减小该处整形量,过拉伸形状按图10制作。OP20整形下圆角比制件做小R1mm,把拉伸多余的料下拽。

(3)模具结构优化,OP20整形工序压料芯加镶块如图11所示,加大缺陷处压料芯压边力,局部缺陷处压料芯布置氮气缸,保证该处强压及压合率。

图10 过拉伸形状

图11 压料芯镶块结构及区域

(4)按以上措施更改后,该缺陷audit 评分C10 满足制件要求,油石检查基本连续,如图12所示。

图12 更改后效果

5 结语

针对侧围C 柱中间处A 面缺陷进行缺陷原因分析,在制件、工艺、模具结构和进行缺陷措施制定,致力于提升零件成形质量,有效解决制件外观缺陷。