汽车顶盖外板起皱问题研究和改进

2020-02-06王震,徐肖

王 震,徐 肖

安徽江淮汽车集团股份有限公司技术中心(安徽合肥230601)

1 引言

汽车白车身主要有钣金冲压件焊接连接组成,因冲压件单件的面品质量、精度(面差、止口、孔)对整车精度及质量有直接影响。冲压件单件除了精度要满足指标要求外,其外观面品质量要求也不允许存在开裂、起皱、叠料、拉毛、凹陷、鼓包等质量问题,特别是外覆盖件质量要求更高。对于顶盖尾部铰链安装台阶面起皱问题,属于A 类等级的品质缺陷,严重影响整车质量。本文针对现有某车型顶盖外板调试过程中出现的尾部铰链安装台阶面起皱问题,基于CAE仿真分析判断及现场排查验证,查找出问题产生的具体原因,并提供有效的措施和改进方案,解决起皱问题,提升制件质量[1]。

2 起皱问题描述

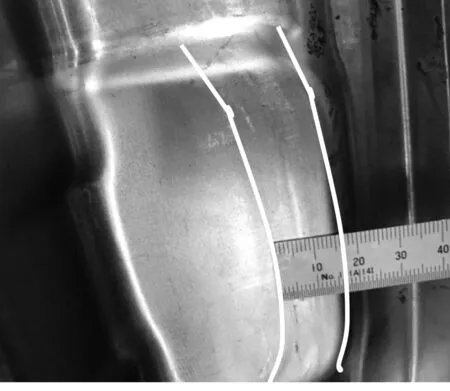

顶盖外板在冲压生产调试过程中,尾部与尾门搭接的位置为“乙”字形结构,顶盖尾部宽度方向“乙”字形结构底部两侧设置有尾门铰链安装台面,用于安装尾门铰链安装尾门,两个铰链安装台面中间的型面上设置有多个台阶造型,用于增加制件刚性强度。其负角结构主要通过斜楔机构侧整形实现,但实际生产时,该“乙”字形底部经常会出现严重起皱或明显的皱痕(见图1),该问题对车身存在以下影响:①冲压件表面质量差,不达标;②冲压成形过程起皱、叠料,导致凸凹模型面磨损,模具使用寿命降低;③尾部安装台面起皱不平,与尾门铰链支架装车安装时,搭接面匹配性很差。

图1 顶盖外板尾部与尾门搭接处起皱

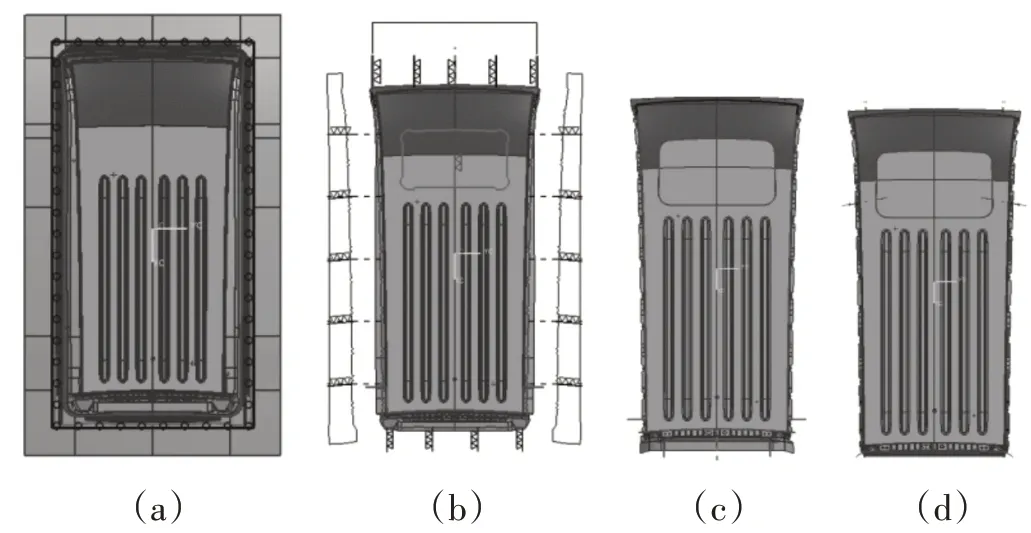

该顶盖外板材质为DC04,料厚为0.7mm。冲压成形工艺规划由4工序完成,具体如图2所示。OP10实现内板造型的拉伸成形;OP20 修边、冲孔;OP30 周圈法兰面局部整形,尾部“乙”字形结构侧整形;OP40翻边、整形、冲孔。

图2 顶盖外板工序图

检查每一工序件的出件状态,排查起皱产生的具体工位。起皱问题主要出现在第三工序,即第二工序中的工艺补充面转变为制件结构的过程起皱。因此,基本可以确定顶盖外板的尾部可视面起皱是由侧整形产生的。

3 起皱原因分析

对整形工序可能造成起皱的原因,通过人机料法环测的鱼刺图进行初步分析,如图3所示。可以发现,问题主要集中在尾部整形前的工艺补充、材料性能、机床参数、模具表面质量、侧整形侧压料力、侧整形模具结构设计、凸凹模材质选用几个方面。

3.1 整形模型面研配不达标

通过在OP20 完成的制件表面刷蓝单涂料,然后进行整形冲压出件,根据模具凸凹模具表面颜色附着率,判断尾部成形部分研合率是否达标[2],如图4 所示,经现场验证判断,工作部位研配精度满足要求,因此,整形模型面研配并非导致起皱的根本原因。

3.2 机床工况差、加工精度不足

调试使用的压机对汽车板件的调试有很大的影响,特别是机床的稳定性及上下台面的平面度,会使得外板件调试的效果失真[3]。

汽车外覆盖件的加工对加工数模的公差要求比较高,模具加工设备应同样要满足加工精度要求。现场加工数模的处理是在CATIA 中进行,公差为0.01mm。加工设备采用的是OKUMA 加工中心。压机工况良好、加工精度满足要求,因此,机床参数、加工精度不是导致起皱的根本原因。

图3 通过鱼刺图对起皱原因进行初步排查

图4 顶盖尾部成型着色率

3.3 压机吨位选用及成形参数设置不合理

冲压调试机床参数需要根据工艺设计、CAE分析中既定的压力参数等设置,保证调试实际出件结果与分析结果对比的有效性。

顶盖4道工序压机吨位分别为1,600t、800t、800t、800t,与成形分析参数比较,机床吨位满足生产需求,如图5所示。因此,压机吨位选用及成形参数设置不是导致起皱的根本原因。

3.4 材料性能

材料对冲压件的成形性能存在很大的影响,每种材料的力学性能是存在差异的,特别是材料硬化指数n值和厚向异性系数r值,直接影响板材成形时抵抗起皱变形的能力[4]。顶盖外板材质为DC04,现场同时使用马钢和宝钢的料片进行生产,拉伸过后都存在起皱。经检测提供的材料,满足使用要求,因此,材料性能不是导致起皱的根本原因。

3.5 尾部整形前的工艺补充面设计不合理

起皱出现的工序:通过对各工序成形后状态对比确认,起皱问题主要出现在第三工序,即第二工序中的工艺补充面转变为制件结构的过程起皱,如图6所示。

图5 CAE分析所需成形力及压料力

CAE模拟分析结果:通过成形过程模拟仿真分析(见图7),各个工序的工艺补充面对紧后工序成形有直接影响,工艺补充面过长或过短会出现起皱或开裂,因此,尾部整形前的工艺补充面设计不合理是造成侧壁起皱的原因。

3.6 侧整形尾部坯料尺寸偏小,压料不稳

侧整形工序尾部料边尺寸根据制件展料计算得出,跟坯料尺寸大小无关,中间为侧整形区域,尾端压料。该种成形方式较常用,压料力足够时,尾部压料区域可实现有效压料[5]。

图6 整形前后工序型面对比

图7 CAE模拟分析结果与实物状态

起皱与尾部坯料尺寸无关,压料区可实现有效压料。尾部侧整形压料力足够,因此,侧整形压料不稳并非导致起皱的根本原因。

3.7 侧整形模具结构设计及凸凹模材质选用不合理

结构设计结果:对比公司相关技术标准,同时结构模具结果运动过程的原理及可实现性分析,模具结果合理,满足生产要求。

凸凹模材质选用结果:通过公司模具设计标准分析,凸凹模均采用铸空冷钢,满足标准要求,因此,模具结构、材质并不是致起皱的根本原因。

4 方案制定

4.1 确定起皱问题所在工序

通过识别现场各工序实际出件质量,结合CAE分析过程变化,对制件成形过程中各工序尖角位置造型变化,判断尾部安装面起皱问题出现的所在工序,确定为第三工序OP30侧整形时出现起皱问题。

4.2 确定起皱具体原因、机理

顶盖尾部所有台阶造型在OP10 拉伸工序中拉伸成形实现,理论上在OP30 中侧在侧整形结束后所有已成形出来的台阶应该正好到达制件的理论台阶位置。

但是,实际侧整成形过程中,如图8所示,台阶造型运动到位后又继续往内侧运动了一定距离,使得OP10中已经成形的台阶造型被强压抹平从而造成了起皱痕迹,且造成安装台面位置起皱严重,无法消除,即OP10中首先成形出来的台阶造型过于靠前,侧整时往内侧移动过多。

图8 侧整形前后台阶起皱移动距离

4.3 制定整改方案

根据措施2 中的起皱机理,分析工艺模面并结合实物测量结构,确定整改方案及整改量。

如图9 所示,OP10、OP20 原台阶面造型往外侧移动,保证整形前后截面线长度基本一致。

图9 侧整形前后弧长对比

设计要点:OP20到OP30侧整形前后,保证台阶R角内侧整形区域的截面弧长基本一致,即右图中红色曲线与绿色曲线弧长基本一致。

根据制定方案后工艺图纸,下发技术通知单,进行实物整改,模具结构中分别对OP10、OP20中台阶面位置进行补焊加工。

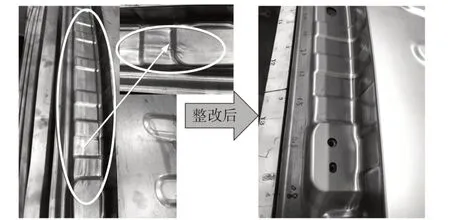

改进后结果如图10所示,通过对尾部面品质量对比可知,大面积起皱问题的A 类缺陷完全消除,大批量生产均无起皱问题,表面光顺较好。

图10 整改前后出件状态

5 结语

针对某车型顶盖外板可视面的起皱问题,在生产调试过程中,通过CAE 辅助验证,排除可能引起起皱问题的型面研配、加工精度、机床参数、材料性能、压料力、模具结构等可能影响因素,最终确定导致冲压件缺陷的主要原因是尾部整形前的工艺补充面设计不合理。通过原因分析制定了对应的改进方案措施,最终解决起皱问题,保证制件外观质量的达成。