基于电池容量动态调节技术的储能电池管理系统

2020-02-05石雪倩汤睿瞿仕波欧阳飙

石雪倩 汤睿 瞿仕波 欧阳飙

(1.湘投云储科技有限公司 湖南省长沙市 410205 2.长沙智能驾驶研究院 湖南省长沙市 410205)

1 引言

随着全球电化学储能市场快速发展,从促进可再生能源消纳到进行电网侧的调频调峰,再到新能源汽车动力电池的应用,储能以迅猛的发展速度不断扩大市场份额。随着市场的推广与发展,投资回报率成为制约储能大规模推广的瓶颈之一。电池在储能系统中成本占比高达75%~80%,为保证投资回报率,储能系统投资者在招标时均对储能系统电池可用容量制定了严格要求,储能系统生产商为达到招标要求,在系统设计时需保留1.2~1.3 倍的设计冗余,以保证全生命周期电池可用容量符合要求,这也导致系统度电成本增加,利润率降低[1]。如何最大限度的提高电池可用容量成为各大电池厂商、电池管理系统厂商以及系统集成厂商研究的重要课题。

2 研究现状

导致电池系统可用容量衰减的主要原因是电池的不一致性,一致性差异会降低电池组的可用容量,并缩短电池组的循环寿命。电池管理系统在电池运行的过程中均设有保护机制,在某一节电池单体电压达到最高或者最低时便停止充放电操作,达到保护电池及系统安全的目的[2]。随着系统的运行,单体电池的先天差异、温度的影响、内阻的不一致、连接方式的影响等因素导致电池间不一致性越来越大,由此带来的“短板效应”导致系统电池组可用容量越来越低。

近年来各方均投入了大量的精力研究如何提高电池可用容量,主要的研究成果可归纳为以下几类[3]:

(1)优化电池成组时的不一致性。通过优化锂离子电池生产工艺、基于动态特性曲线配组法的分选制度等方式降低初始状态的不一致性。

(2)优化电池成组方式带来的不一致性。通过改变电池的串并联方式以及电池的连接方式,最大限度的避免电池的不一致性。

(3)优化电池运行过程中的不一致性。通过各种主动均衡或被动均衡的方式,对与其他单体差异大的单体电池进行单独补电或被动放电,使其与其他单体尽量保持一致。

3 系统架构设计

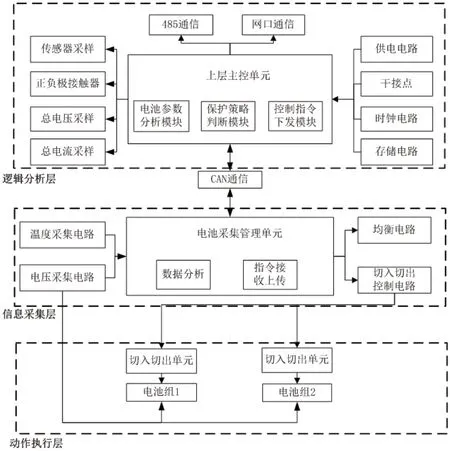

本文提出一种动态提高储能系统可用容量的电池管理系统,在储能系统运行的过程中通过软件控制策略调整电池成组方式,在系统充放电末端根据电池状态参数循环判断出当前瞬态下的“短板”电池,而后切出“短板”保证剩余电池继续充放,从而延长系统充放电时间,使系统“充的更满、放的更多”,在保证安全的基础上最大限度的挖掘电池潜能,从而提高系统的可用容量。该电池管理系统整体上分为逻辑分析层、信息采集层以及动作执行层。在传统电池管理系统的基础上增加了电池组切入切出单元以及相应的控制电路,并在逻辑分析层增加相应的软件模块(逻辑分析判断模块)。系统整体架构如图1 所示。

动作执行层连接于两个电池单体或两个电池模组之间,根据主控模块的指令进行电池单体或模组的选择,并对该电池单体或模组进行切入切出操作。该部分的电路可以由一切具有开关功能的器件组成,如具有开关作用可软件控制的MOSFET、继电器等[4][5]。通过该部分电路可以将对应的电池组切出系统而不影响剩余电池组正常运行。

图1:系统整体架构示意图

图2:控制策略流程简图

信息采集层实时采集并实时上传单体电压信息、温度信息、内阻信息等相关信息给逻辑分析层,以便通过逻辑分析层中的逻辑分析判断模块在充放电末端时对电池参数信息进行数据分析,从而判断出哪节单体为当前瞬态下的“短板”。信息采集层的硬件电路部分多采用专用电池管理芯片进行设计,目前市面上有多种成熟方案如LTC6811、LAPIS5238、MAX14921,亦或通过分立器件进行采样电路设计均为可行方案。在传统电池管理系统的基础上,信息采集层增加了切入切出模块的控制电路如MOSFET 驱动电路、继电器前级驱动电路等,用于根据逻辑分析层的指令驱动相应切入切出单元执行相应动作。

图3:充放电量对比图

逻辑分析层可设计于二层或三层架构的最上层进行,该部分通过主控芯片对信息采集层上传的数据进行分析处理,结合系统运行状态做出逻辑判断,并根据“短板”电池的定位选择切入切出控制模块的位置并控制模块进行切入切出操作。该部分的硬件电路核心为主控芯片,市面上常用的主芯片有STM32 系列,FreeScale MC系列等。除此之外还应具有传统电池管理系统应有的功能单元,如总电压采集、总电流采集、数据的存储、各种通信电路等,因传统电池管理系统已有非常成熟方案,在此不再赘述。

4 控制策略设计

本文主要论述逻辑分析模块的软件逻辑,信息采集层采集电池单体的基础信息后通过CAN 通信上传至逻辑分析层,逻辑分析层对下属所有信息采集层的信息进行汇总处理,并对电池电压进行排序得到最大值及其电池编号、最小值及其电池编号。根据目前系统所处的状态以及保护阈值的对比,判断是否有电池模组需要切出,并下发控制指令执行相应动作。此过程按照一定频率(如100ms)循环进行,逐一切出短板电池直至总电压下限,其余电池继续完成充放从而延长了系统充放时间,使系统充的更满放的更空。该部分流程图如图2 所示。

5 测试与结论

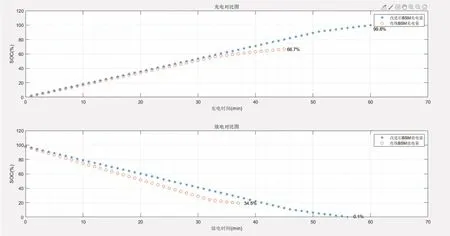

选用国轩3.2V200Ah 单体电芯组成12S1P 的电池模组,12 个电池模组组成144S1P 的电池系统进行测试。为模拟电池不一致场景,其中一个模组插入一个150Ah 的单体作为系统“短板”,系统理论容量为92Kwh,设定电池单体满电电压为3.55V,无电电压为2.7V,充电电流设置为xxA,放电电流设置为xxA。具体测试过程如下:

(1)使用传统电池管理系统从满电放电到无电,记录SOC 数值及放电量;从无电充电到满电,记录SOC 数值及充电量。

(2)使用基于电池容量动态调节技术的储能电池管理系统从满电放电到无电,记录SOC 数值及放电量;从无电充电到满电,记录SOC 数值及充电量。

SOC 数值每分钟记录一次,为减小误差干扰,测试均进行3 次并取平均值,测试结果如图3 所示。

经过测试得知:

(1)传统BMS 在充电状态下,充电量为61.37Kwh,电池SOC 达到66.7%;改进后的BMS 充电量为92.96kwh,电池SOC达到99.8%。

(2)传统BMS 在放电状态下,放电量为60.23Kwh,电池SOC 放电至34.5%;改进后的BMS 放电量为91.89kwh,SOC 放电至0.1%。

(3)从以上对比测试数据可看出,本文提出的电池管理系统由于具备在充放电末端切出电池的能力,使得系统中单个电池的“短板效应”不会影响到整个系统,从而大幅提高了系统可用电量,在单体差异较大时效果尤其明显。