缝翼滑轨冲点成形关键工艺参数的数值研究

2020-02-04徐伟峰张囡

徐伟峰 张囡

摘要:民用飞机型号缝翼滑轨冲点凸缘的成形是飞机制造领域一项亟待解决的技术难题,本文基于Abaqus/Standard和Abaqus/Explicit两个主分析模块,分别模拟了销轴过盈配合工况下的应力应变分布和手工冲击工况下的凸缘成形质量情况,研究了摩擦因数、销孔过盈量及冲击深度对凸缘成形径向位移量的影响关系及冲击前后拉脱力的变化过程,对工程实际问题的解决具有一定的指导意义。

关键词:冲点凸缘;过盈;应力;应变;拉脱力;仿真

中图分类号:V262.4文献标识码:ADOI:10.19452/j.issn1007-5453.2020.06.010

缝翼作为飞机上重要的增升部件,其运动机构主要由滑轨、滚轮及齿条组成,而齿条与滑轨本体之间的连接是通过销轴过盈配合形成,因此过盈配合的可靠性是齿条正常工作的重要保障。轴承收口工艺在航空航天领域有着广泛的应用[1-3],为了進一步提高销轴连接的安全可靠性,降低销轴在缝翼运动工作期间恶劣环境影响下松脱的风险,飞机设计者采取了孔周围冲点收口的工艺方法,通过冲点凸缘形成过程中的材料塑性变形提高销轴配合的连接强度。而缝翼滑轨本体为钛合金TC4制造,该材料具有较高的比强度及耐蚀性能等,大量应用于飞机结构设计,但塑性性能较差[4-6],是制约凸缘成形的重要影响因素。从目前的文献资料来看[1,7-10],国内外学者已经在轴承过盈连接时的压装力、摩擦因数的解析模型以及轴承收口拉脱力方面进行了大量的研究,而冲点收口工艺的原理与轴承收口的原理一致,因此借鉴轴承收口的分析方法及影响因素对本文工程实际问题的解决具有指导意义;由于冲击凹坑呈球坑状,且凸缘非常小,当前没有有效量具能建立测量基准对凸缘数值进行测量,因此本文采用有限元软件Abaqus从理论模拟方面对手工冲击工况下的凸缘成形以及冲击前后的销轴拉脱力进行分析。

1有限元仿真模型建立

2有限元仿真结果

2.1应力与应变分布

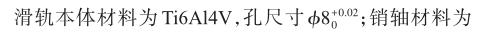

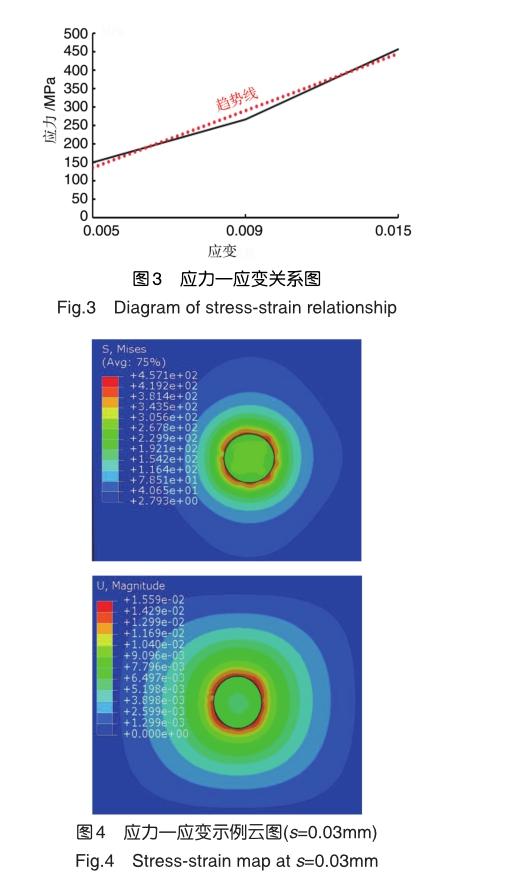

通过有限元Abaqus/Standard模块模拟可以得到孔轴过盈量s为0.01mm、0.02mm、0.03mm时的Mises应力云图、应变云图及应力应变曲线图(见图3),图4为s=0.03mm时的云图。从图3中可以看出,应力应变呈线性比例趋势,图中应力应变分布比较均匀,挤压应力最大值为457MPa,小于两种材料的屈服强度,因此孔轴配合面的挤压变形均为弹性变形,达不到塑性变形阶段。

2.2手工冲击凸缘成形结果

实际工况中要求冲点工具的冲击深度不大于0.8mm,手工扶持冲点工具时轴线尽量垂直于滑轨腹板平面,因此本文在Abaqus/Explicit模块中设置边界条件时,以最大值0.8mm作为位移约束,随后设置反向位移使冲点工具反向移动,释放冲击弹性变形及工具与平板本体的接触应力,其余自由度约束为0,冲击分析步设置时间为0.1s,研究滑轨材料在“过盈+冲击”作用下的动力响应,冲击后凸缘的成形效果如图5所示。工具球头部分在冲击区域形成一个近球形凹坑,同时由于材料的塑性变形,部分材料向销轴倒角区域流动,形成一个局部收口。依据图6示例云图,取收口附近径向方向三个节点变形值的平均值作为整体衡量值,从图7可以看出,孔壁材料径向(U2方向)塑性变形量均在0.15mm左右,相差不大,均属于微量小变形。这是由于实际工况中冲点工具的冲击深度很浅,且冲击完成后存在弹性回弹现象;此外,摩擦因数和过盈量两个因素对形变量影响甚微,反映出塑性变形位移主要受缝翼滑轨本体材料属性影响。对于TC4这种塑性较差的硬质材料,较浅的冲击深度使得凸缘成形并未达到理想的效果,与实际情况(见图8)相符。

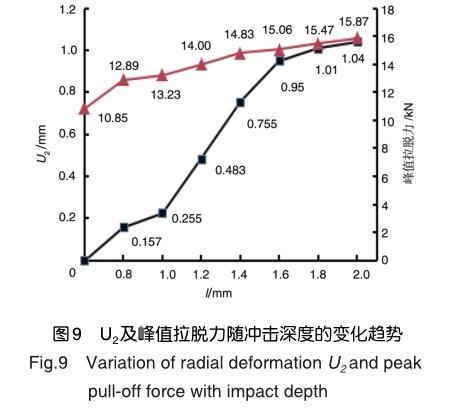

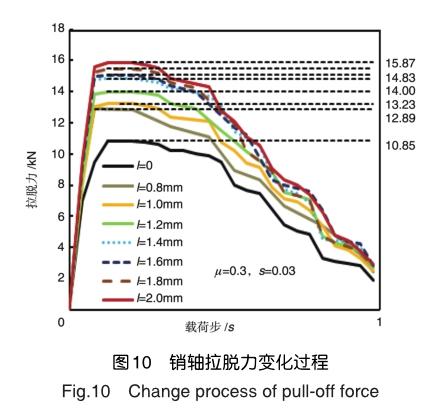

2.3单点冲击深度对径向变形量及拉脱力的影响

拉脱力的数值能有效衡量冲击前后连接强度提高的水平,静力拉脱试验从整体来看是一个静移动的过程,因此主要与摩擦因数、销孔过盈量及凸缘效果有关,鉴于摩擦因数和过盈量两个因素对形变量影响微弱,故直接选取最大摩擦因数及最大过盈量进行仿真分析,即μ=0.3,s=0.03mm,径向变形量及拉脱力随冲击深度l的变化而变化的模拟结果分别如图9和图10所示,明显可以看出U2值及峰值拉脱力均随着冲击深度l的增大而增大,当冲击深度l满足1~ 1.6mm时,U2值增长速度较快,增幅较大,但之后增大趋势平缓,这主要是由于材料塑性流动沿着孔轴线方向的倾向加强;销轴拉脱过程中首先要克服过盈配合面最大静摩擦力及塑性收口区域,随后在移动过程中配合面的接触面积逐渐变小,因此拉脱力变化均是先急剧增大后缓慢减小的过程,U2值的增大导致销轴移动的阻力增大,使得峰值拉脱力均有一定程度的提高。冲击前峰值拉脱力约为10.85kN,l=2.0mm时峰值拉脱力约为15.87kN,总增长百分比约为46.3%,增长幅度较大,因此若在实际工况中允许适当增大冲击深度,则可有效提高销轴连接的安全可靠性。

3结论

本文以销孔过盈配合冲点防松工艺为研究对象,利用有限元软件对过盈配合的应力应变分布、冲击凸缘成形情况及冲击前后拉脱力的变化进行了模拟分析。研究结果表明:

(1)当过盈量为s=0.03mm时,挤压应力最大值为457MPa,均小于材料的屈服强度,因此孔轴配合面的挤压变形为弹性变形,达不到塑性变形阶段。

(2)在符合现阶段工艺要求l=0.8mm的情况下,摩擦因数和过盈量两个因素对冲击后孔壁材料径向变形量U2影响甚微,冲击深度是主要因素。

(3)摩擦因数、销孔过盈量及凸缘径向变形量是与销轴拉脱力正相关的主要因素,提高摩擦因数、增大过盈量及径向凸出量,均能有效增强拉脱过程中的阻碍作用,提升拉脱力的峰值大小。

(4)加大冲击深度的允许值是使凸缘径向变形量增大的必要条件,拉脱力的提高幅度有很大空间。

基于以上研究结果,为提高销轴连接的强度可靠性,解决缝翼滑轨冲点凸缘的成形质量问题,本文建议工程設计人员首先考虑适当增大过盈量的设置及提高摩擦因数的措施,其次对工艺规范中关于冲击深度的要求进行更改,放大工艺人员手工冲击深度的允许范围。

参考文献

[1]丁亚昕,贺颖相,花炜,等.基于有限元仿真的轴承收口拉脱力估算[J].机械工程与自动化,2017(2):139-141. Ding Yaxin,He Yingxiang,Hua Wei,et al. Estimation of pulloff force of bearing closing based on finite element simulation[J]. Mechanical Engineering and Automation,2017(2): 139-141. (in Chinese)

[2]谷鸣,左洪福,吕德峰.民机缝翼滑轨机构磨损分析研究[J].飞机设计,2008,28(5):10-14. Gu Ming,Zuo Hongfu,Lv Defeng. Wear analysis and research on slat slide mechanism of civil aircraft [J]. Aircraft Design, 2008,28 (5): 10-14. (in Chinese)

[3]许可,章荣平,张刘,等.大飞机缝翼滑轨影响研究[J].空气动力学学报,2016,34(3):368-372. Xu Ke,Zhang Rongping,Zhang Liu,et al. Study on the influence of slat slide on large aircraft [J]. Journal of Aerodynamics, 2016,34 (3): 368-372. (in Chinese)

[4]莱茵斯C,皮特尔斯M.钛与钛合金[M].陈振华,译.北京:化学工业出版社,2005. Leyens C,Peters M. Titanium and titanium alloys[M]. Chen Zhenhua,tranlated. Beijing:Chemical Industry Press, 2005.(in Chinese)

[5]于德军,柏春光,徐东生,等.钛合金开坯锻造过程的有限元模拟[J].中国有色金属学报,2010,20(1):500-504. Yu Dejun,Bai Chunguang,Xu Dongsheng,et al. Finite element simulation of titanium alloy forging process [J]. Chinese Journal of Non-ferrous Metals,2010,20 (1): 500-504.(in Chinese)

[6]冯吉路,姜增辉.基于ABAQUS高速切削Ti-6Al-4V切削状态的有限元仿真[J].组合机床与自动化加工技术,2013(2): 47-53. Feng Jilu,Jiang Zenghui. Finite element simulation of Ti-6Al-4V cutting state based on ABAQUS high speed cutting [J]. Modular Machine Tool and Automatic Processing Technology,2013(2):47-53. (in Chinese)

[7]姜荣飞.基于有限元仿真的轴承压装与收口工艺研究[D].南京:南京航空航天大学,2015. Jiang Rongfei. Research on bearing press fitting and closing process based on finite element simulation [D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2015. (in Chinese)

[8]李春刚,郭辉,沈勇,等.轴承安装与固定的工艺参数研究[J].机械工程师,2020(3):96-97. Li Chungang,Guo Hui,Shen Yong,et al.Study on technological parameters of bearing installation and fixation[J]. Mechanical Engineer,2020(3): 96-97. (in Chinese)

[9]花炜,姜荣飞,王卫英.6201轴承压装/滚压收口装配工艺仿真[J].机械研究与应用,2016,29(5):34-36. Hua Wei,Jiang Rongfei,Wang Weiying. Simulation of 6201 bearing press fitting / rolling closing assembly process [J]. Mechanical Research and Application,2016,29 (05): 34-36.(in Chinese)

[10]曹艷,张伟,周平.航空发动机轴承安装工艺研究[J].航空科学技术,2014,25(4):46-49. Cao Yan,Zhang Wei,Zhou Ping. Research on installation technology of aeroengine bearing [J]. Aviation Science & Technology,2014,25 (4): 46-49. (in Chinese)

[11]文广,左芳君,刘平平,等.基于有限元的减速器输出轴瞬态动力学分析[J].成都工业学院学报,2019,22(4):1-6. Wen Guang,Zuo Fangjun,Liu Pingping,et al. Transient dynamic analysis of reducer output shaft based on finite elementmethod[J].JournalofChengduInstituteof Technology, 2019, 22 (4): 1-6. (in Chinese)

[12]梁涵.舰船结构弹塑性冲击响应数值计算[J].舰船科学技术,2019,41(11A):1-3. LiangHan. Numericalcalculationelastic-plasticimpact response of ship structure [J]. Ship Science and Technology,2019,41 (11A): 1-3. (in Chinese)

[13]符杰.过盈配合的摩擦系数研究[D].大连:大连理工大学,2007. Fu Jie. Reasearch on friction coefficient of interference fit [D]. Dalian: Dalian University of Technology,2007. (in Chinese)

[14]赵振华.轴承装配工艺仿真及数据库设计[D].南京:南京航空航天大学,2016. Zhao Zhenhua. Bearing assembly process simulation and databasedesign[D].Nanjing:NanjingUniversityof Aeronautics andAstronautics,2016. (in Chinese)

[15]艾建光,姜峰,言兰.TC4-DT钛合金材料动态力学性能及其本构模型[J].中国机械工程,2017,28(5):607-616. Ai Jianguang,Jiang Feng,Yan Lan. Dynamic mechanical properties and constitutive model of TC4-DT titanium alloy [J]. China Mechanical Engineering,2017,28 (5): 607-616. (in Chinese)

[16]王玉华,黄凯明.基于ANSYS/LS-DYNA高速弹头冲击仿真[J].计算机测量与控制,2017,25(10):112-115. Wang Yuhua,Huang Kaiming.Impact simulation of high speed warheadbasedon ANSYS /LS-DYNA [J].Computer Measurement and Control,2017,25 (10): 112-115. (in Chinese)

(责任编辑陈东晓)

作者简介

徐伟峰(1992-)男,硕士,助理工程师。主要研究方向:飞机结构装配工艺。

Tel:029-86846418

E-mail:xwf9201@163.com

张囡(1980-)女,学士,高级工程师。主要研究方向:飞机结构装配工艺。

Numerical Research on Key Process Parameters of Punching Point Forming of Slat Slide

Xu Weifeng*,Zhang Nan

AVIC Xian Aircraft Industry(Group)Company Ltd.,Xian 710089,China

Abstract: As for a civil aircraft , the forming of punching point flange of slat slide is a technical problem to be solved urgently. This paper simulates the stress-strain distribution under the condition of shaft interference fit and the flange forming quality under the condition of manual impact through two main analysis modules, including Abaqus / Standard and Abaqus / Explicit. In addition, this paper also studies the effects of friction coefficient and pin interference on flange forming, as well as the change process of pull-off force before and after impact. It has guiding significance for solving practical engineering problems.

Key Words: punch point flange; interference; stress; strain; pull-off force; simulation