由原材料缺陷引起的锅炉受热面管泄漏事故分析

2020-02-02王宇真烟台现代冰轮重工有限公司

王宇真 烟台现代冰轮重工有限公司

但是,近年来,随着发电厂建设的迅速推进,设备和原材料的短缺部分导致一些不符合标准的原材料通过各种渠道进入电力建设项目,导致趋势增加,部分原因是原材料的生产。受热面管故障引起的泄漏及爆炸。

一、由钢管原材料缺陷引起的几起锅炉泄漏事故案例分析

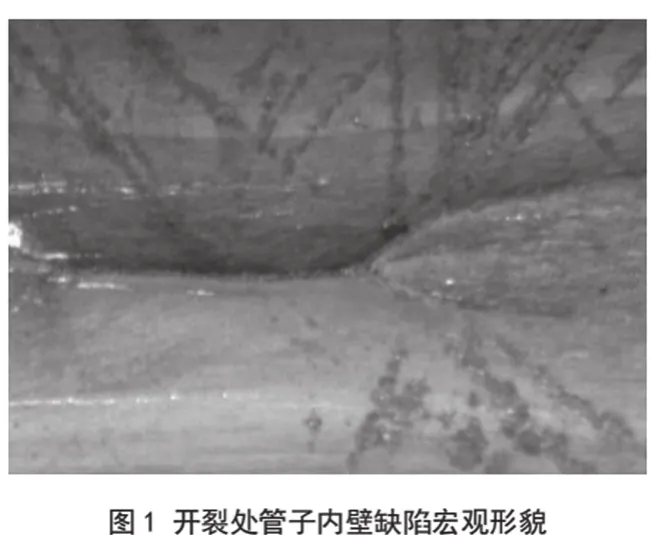

1.内表面凹陷导致低温散热器管泄漏。如300mw燃烧装置的低温换热器管为115CrMoG热轧钢管,规格为Ф51×6.5mm。在锅炉安装后的综合水压试验中,在水平直线段上检测到泄漏10处。从外观可以看出,裂缝基本上平行于管道中心线,靠近裂缝处的管道壁是光滑的,没有腐蚀、薄化、机械损坏和变形。沿有严重泄漏的其中一个管道的中心线进行机械切割后,在管道内壁发现了深度约为3-4mm的沟渠。平行于管道中心线的部分长度为18mm,末端被另一金属部分覆盖,形成y形十字,见图1裂纹内壁缺陷的宏观形态。

磁粉探伤对管道外壁检测后,发现25mm裂纹长度,分叉在裂纹端部,分岔部位约2mm,对应于内壁y处的覆盖金属部位。对裂纹管样品的整个部分进行了化学成分分析和力学性能试验。管材的零部件内容和机械特性指示器符合GB5310。从宏观形貌和试验结果来看,渗漏是由于钻削和轧制过程中出现的宏观轧制缺陷造成的。这一缺陷一方面减小了钢管的有效力截面,提高了局部应力水平;另一方面,缺陷的尖锐底部会引起应力集中,形成裂缝,并在内部压力作用下延伸,最后穿过管壁造成泄漏。根据工厂提供的产品质量证明,钢管批次在出厂前经过化学成分分析、机械性能、金相组织、100%UT和ET测试。试验结果合格。100%涡流检测出的钢管可根据标准GB5310,因此制造商未对这些钢管进行水压试验。根据有关质量标准,泄漏管路样品的缺陷严重超标,应在生产厂对钢管进行全面检查时发现。缺陷和泄漏的原因与质量管理水平、生产过程控制、检查能力和检查人员的责任有关。锅炉提供的产品质量证明表明钢管批次符合质量证明和工厂检查结果,且设计压力为1.5倍(27.72MPa)水压试验,压实时间:每排管道装配后5分钟,进行设计压力(23.1MPa)1.25倍的水压试验,保压后无泄漏:锅炉整体水压试验,压力上升至12MPa时,管道泄漏。这就使人们对工厂和锅炉的检查和试验设施的效率和可靠性产生怀疑。

2.热管轧制引起的爆炸事故。某火电厂#1锅炉高温整流爆管为12Cr1MoV钢,直径φ63.5×4mm。爆口位于高过热器出口附近弯管的右下方段。纵向爆口沿弯头方向测量大约550mm长,最大爆口测量大约50mm长。一层灰色黑色铁氧体附着在外墙附近垂直爆炸段的表面,边缘逐渐转变为钢管的外表面,具有原热加工表面的特征。管道内壁附近有一个2mm深的横截面,其表面粗糙,是最终破裂区域。在管开口的两端,管原点区域中会显示一个狭缝,并延伸至管两端的取样位置,测量的总长度约为1400mm。结果表明,断口爆炸管样品表面粗糙,沿管径向方向呈裂纹状组织。断口金属光泽很好,没有明显的氧化,这意味着断口的开裂时间相对较短。断裂管道内外表面氧化皮相对较薄,这意味着管道长时间不过热。断口附近内壁氧化皮部分脱落,表明断口附近的金属发生了一定的塑性变形。对横截面的观察表明,在轧制过程中产生了一个纵向折缝,深度约为5mm,管道相应部分的内壁呈凸状,高度约为4mm。宏观分析表明,高温爆裂的主要原因是该管内存有缺陷。较深的折缝会大大减少管线的承载截面。折缝非常窄,相当于管道上类似的纵向裂缝。在支承环方向约束作用下,裂纹末端存在明显的应力集中,导致裂纹末端裂纹扩展迅速,导致高温再热器管短时间内裂纹。纵向破裂后,由于大量蒸汽从开口流出,造成巨大的弯曲和剪切压力,管子沿圆周断裂。

3.加热炉炉管缺乏杂质引起的预热爆管事故。发电厂#1锅炉高温换热器管投产30000小时后,高温换热器管规范为φ51×8mm,材料为12Cr2MoWVTiB。爆管位于过热器第二圈73排出口的弯头部分。从爆炸管的宏观形态来看,内壁和外壁氧化皮比较薄,破裂孔表面粗糙,与最大主应力方向成45度角,壁厚减小区集中在爆炸孔两侧的一个小区域内,并且总之,高温换热器管壳破裂的原因是管壁厚度不均匀,沿管长分布存在夹杂缺陷的致密区域,从而减小了管局部支承截面,增大了应力幅值,导致材料塑性变形。

二、问题的思考与讨论

1.钢管生产企业应提高制造技术水平,采用先进的设备和生产工艺,改进检查检测能力和质量控制体系,提高检查员的责任,确保各种缺陷的快速检测,避免出现缺陷管道出厂;

2.锅炉制造企业应按照有关标准严格控制材料的入厂检验和水压试验,以暴露和消除制造过程中原材料质量缺陷,防止在制造过程中使用有质量问题的钢管;

3.技术监督部门和特种装备检查机构应履行监督职能,有效监督生产、制造和安装过程中的一些重要节点,如水压试验,及时发现和纠正设备质量缺陷;

4.设备安装使用加强设备的验收质量。积极探索新的检测方法,扩大设备试验范围,确保及时有效地检测和处理设备制造缺陷,尽量减少设备制造缺陷造成的生产事故和经济损失。

本文结合电厂锅炉运行特点和锅炉结构特点,对原料缺陷引起的热面管泄漏原因进行了分析。从实际运行来看效果良好,保证锅炉安全稳定运行。