先揉切后分离风筛组合式花生膜秧分离装置设计与试验

2020-02-02张延化顾峰玮于昭洋胡志超

杨 猛 张延化 张 冲 顾峰玮 于昭洋 胡志超

(农业农村部南京农业机械化研究所, 南京 210014)

0 引言

花生秧作为畜牧饲料具有营养丰富、质地松软、价格低廉等特点[1-2]。中国部分花生主产区常采用覆膜种植方式,覆膜种植具有保温、保墒等功能,可显著提高花生产量[3]。目前,中国花生覆膜种植面积已超过233万hm2[4]。覆膜种植花生收获后的花生秧会缠带残膜,如果直接粉碎作为畜牧饲料使用,动物(尤其是反刍动物)摄入后会产生各种消化系统病症,甚至危及牲畜生命。因此,含残膜花生秧需要通过人工或机械手段清除残膜,以提高其利用价值。

在花生机械化收获作业过程中,由于输送、摘果等作业部件的挤压和揉搓,残膜与秧蔓之间缠绕紧实、打结成团,人工操作很难将残膜直接从花生秧上摘除干净。花生秧揉切除膜机是一种兼具揉切、除膜功能的花生秧饲料化加工设备,能够对花生秧及残膜进行揉切作业,并将残膜从揉切后的混合物料中分离出来,从而满足花生秧饲料化加工的要求。膜秧分离作业是含残膜花生秧饲料化加工的重要组成部分,其作业质量将直接影响花生秧揉切除膜机的作业性能。农产品物料清选分离方法包括风选法、电选法和磁选法等,其中风选法在多种农产品物料清选分离设备中被广泛应用[5-6]。膜秧分离作业与物料清选作业原理相类似,国内外对含残膜花生秧膜秧分离的研究相对较少,在设计时可参考借鉴农作物收获机械和产后加工设备清选装置等相关研究成果[7-17]。含残膜花生秧经揉切除膜机揉切后,其物料成分复杂、外形尺寸多样、物理状态多变、物理属性差异较大,使膜秧分离作业难度较高。现有机型存在除膜率低、秧料损失率高等问题(其中除膜率不足85%,损失率超过12%)。因此,研究花生膜秧分离特性、优化膜秧分离装置、提高膜秧分离率、降低损失率是当前花生秧揉切除膜机亟待解决的关键技术问题。

本文结合花生秧揉切后物料的尺寸特征和悬浮特性设计一种风筛组合式膜秧分离装置,并以花生秧揉切除膜机为试验平台,进行膜秧分离特性试验与参数优化,研究膜秧分离装置结构及运动参数对除膜率和损失率的影响规律,寻求较优参数组合,并进行验证试验,为花生秧揉切除膜机膜秧分离装置结构设计及优化提供参考。

1 总体结构与作业原理

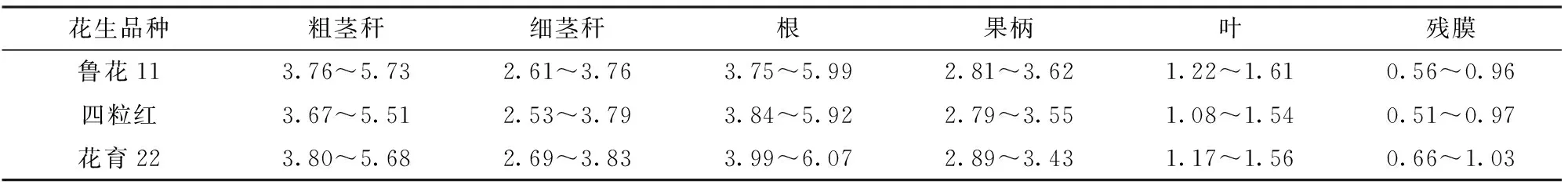

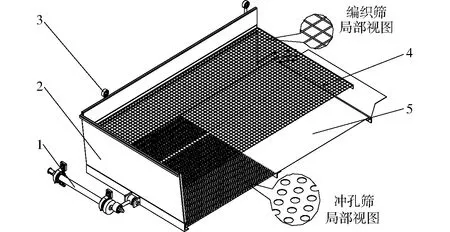

花生秧揉切除膜机一次可完成喂料、揉切、膜秧分离、复碎和秧料输送收集等功能,动力输出由电机提供。作业时,含残膜花生秧从机具前端喂入装置均匀喂入,经推料轴输送至揉切装置进行揉切作业。经揉切后残膜与秧料的混合物料向下落至膜秧分离装置的双层振动筛上,并在其作用下进行分级、清土、除膜并向后输送。未切碎的秧料从上层编织筛尾部侧边出口输送至复碎装置,经复碎装置输送至前端喂入装置进行二次揉切,切碎的秧料从下层冲孔筛上向后输送至物料提升输送装置,在上层筛后上方以及物料提升输送装置与冲孔筛间布置有离心风机,用于分离从筛上输送的混合物料中夹杂的残膜,洁净的秧料由物料提升输送装置向后输送至出料口进行装袋。设备总体结构如图1所示。

图1 设备总体结构示意图Fig.1 Schematic of machine1.喂入装置 2.复碎装置 3.揉切装置 4.上层筛离心风机 5.下层筛离心风机 6.物料提升输送装置 7.出料口 8.行走轮 9.双层振动筛 10.机架 11.电机

2 物料特性试验与关键部件设计

2.1 揉切物料悬浮速度测定

含残膜花生秧经揉切后物料中残膜与秧料在悬浮速度上的差异,是设计花生秧揉切除膜机膜秧分离装置离心风机的重要依据。因此在离心风机参数设计之前有必要进行揉切后物料悬浮速度的测定。

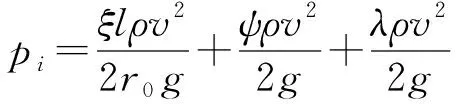

试验用花生秧为花生覆膜种植主产区的主栽品种“鲁花11”、“四粒红”和“花育22”,所覆地膜规格为常用的厚度0.008 mm的标准聚乙烯塑料膜。摘果后的花生秧自然晾晒至含水率20%以下,以保证揉切除膜后在储存与运输过程中不产生霉变。参考油菜、谷子等[18-20]农作物联合收获机收获时脱出物悬浮特性的研究方法以及悬浮速度测定方法国家标准[21]。从花生秧揉切除膜机试验现场随机取揉切后的混合物料进行尺寸特征分析并对物料分捡,通过分析发现:在揉切后的混合物料中,长度小于30 mm的物料质量占比90%以上,这类物料作为畜牧饲料适口性较好,去除残膜后可以直接装袋;长度超过30 mm的物料,需进入复碎装置进行二次揉切处理。对混合物料分捡得到粗茎秆(径向尺寸大于3 mm的段状花生秧茎秆)、细茎秆(径向尺寸小于3 mm的段状花生秧茎秆)、根、果柄、叶和粉碎后的残膜等物料,分别进行悬浮速度测定试验。悬浮速度测定试验使用DFPF-25型物料悬浮速度试验装置,试验设备、方法及计算公式参考文献[6,20],3种试验花生秧揉切后各物料成分悬浮速度试验结果如表1所示。

表1 花生秧揉切后各物料成分悬浮速度Tab.1 Suspension velocity of shredded materials of peanut seedlings m/s

由表1可见,同一品种花生秧不同物料间悬浮速度存在明显差异,而不同品种花生秧揉切后的同种物料悬浮速度基本一致;经揉切粉碎后的残膜悬浮速度除略小于花生叶以外,与其他物料悬浮速度差异显著。残膜与花生秧物料间悬浮速度差异显著,有利于花生秧揉切除膜机将残膜从揉切后的物料中分离出来。说明本设计采用风筛组合式分离原理进行含残膜花生秧膜秧分离的方案可行。

2.2 结构与主要参数设计

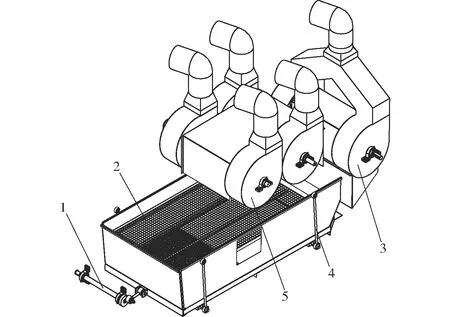

为保证加工后的花生秧在满足牲畜适口性的同时使花生秧揉切除膜机达到较好的膜秧分离效果,所设计的膜秧分离装置采用一前一后、一上一下的两级离心风机与双层振动筛组合进行膜秧分离作业,该组合可根据筛上物料的尺寸特征以及悬浮特性,确定膜秧分离装置较优作业参数,实现物料与残膜的“分级双吸”。如图2所示,膜秧分离装置主要由离心风机、双层振动筛以及其他零部件组成,动力由电机带动带轮提供。作为花生秧揉切除膜机的核心工作部件,其工作原理是:机具作业时,经揉切装置揉切后的膜秧混合物料落至膜秧分离装置双层振动筛上层编织筛前端,在编织筛的振动作用下进行分级并向后输送,混合物料中尺寸超过编织筛筛孔尺寸的物料在上层编织筛上继续向后输送至后端,编织筛后端上方布置有离心风机,当编织筛上物料输送至离心风机吸风口下方时,残膜在离心风机叶片高速旋转形成的气流作用下被吸走并吹出,上层筛尾部是复碎进料口,分离出残膜的上层物料由复碎进料口进入复碎装置;混合物料中尺寸较小的物料在上层编织筛的分级作用下落至下层冲孔筛进行清土并向后输送,下层冲孔筛与物料提升输送装置之间也布置有离心风机,对输送至吸风口处的下层混合物料进行除膜作业,分离出残膜的洁净秧料由物料提升输送装置输送至出料口装袋。

图2 膜秧分离装置结构示意图Fig.2 Schematic of residual film-seedling separating device1.曲柄连杆机构 2.振动筛 3.下层筛风机 4.摇秆 5.上层筛风机

2.2.1离心风机主要参数设计

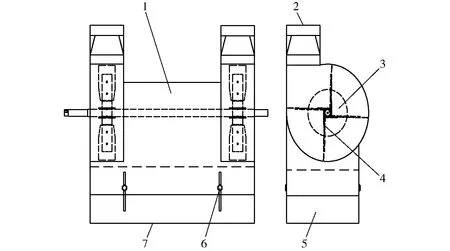

揉切后的残膜与花生秧物料间悬浮速度的差异是离心风机参数设计的主要依据[22]。离心风机吸风口处气流速度应大于残膜的悬浮速度且小于筛上花生秧物料的悬浮速度。通过样机试验研究分析振动筛上物料分布情况得到:当膜秧混合物料在双层振动筛的振动作用下分级并向后输送至离心风机下方时,上层编织筛上的物料几乎全部是长度超过30 mm的花生秧粗茎秆和待分离的残膜,而下层冲孔筛上的物料则是满足牲畜适口性的花生秧揉切后的混合物料。因此,上层筛风机吸风口处风速应小于粗茎秆悬浮速度最小值,为1.03~3.67 m/s,下层筛风机吸风口处风速应小于花生叶悬浮速度最小值,为1.03~1.08 m/s,但考虑到进食含残膜花生秧饲料对牲畜的危害高于作业过程中损失部分花生秧造成的经济损失,在设计时为将残膜除去,应适当提高下层筛风机吸风口处风速,因此本设计中将下层筛风机吸风口处风速范围定为1.03~2.79 m/s。离心风机结构如图3所示,上层筛风机与下层筛风机除转速不同外,结构参数基本一致,此处以上层筛风机为例。

图3 离心风机结构简图Fig.3 Structural diagram of centrifugal fans1.吸风道 2.出风口 3.内侧进风口 4.风机叶轮 5.吸风口调节套 6.吸风口高度调节旋钮 7.吸风口

风机采用径向直叶片通用型离心风机,叶轮外径D一般为250~400 mm[14],取D=400 mm。风机出风口理论风速计算公式为

v=avc

(1)

式中v——风机出风口风速,m/s

a——速度增大系数,范围为1.9~3.9,取1.9[22]

vc——吸风口风速,m/s

离心风机全压[23]计算式为

pq=pi+pb

(2)

(3)

(4)

式中pq——风机全压,Pa

pi——风机静压,Pa

pb——风机动压,Pa

ξ——气流摩擦因数,取0.35[22]

l——吸风道长度,设计值0.5 m

ρ——空气密度,取1.293 kg/m3

r0——水力半径,取0.038 m[22]

g——重力加速度,取9.8 m/s2

ψ——管道对气流阻力系数,取0.35[22]

λ——风机进出口对气流阻力系数,取0.6[22]

代入数据得:上层筛风机全压pq1为1.66~20.98 Pa,下层筛风机全压pq2为1.66~12.13 Pa。

离心风机转速n为

(5)

式中ε——计算系数,为0.35~0.4,取0.4[14]

将离心风机全压数据代入式(5)中,圆整后得上层筛风机转速范围n1为268~952 r/min,下层筛风机转速范围n2为268~724 r/min。样机试验表明,当上层筛风机转速低于700 r/min,下层筛风机转速低于500 r/min时,设备损失率虽然较低,但除膜率会骤降至80%以下,不能满足生产需要; 而当上层筛风机转速高于900 r/min,下层筛风机转速高于700 r/min时,设备除膜率虽能满足要求,但损失率会增加至10%以上,综合考虑设备除膜率与损失率作业指标,结合样机试验,最终确定上层筛风机转速为700~900 r/min可调,下层筛风机转速500~700 r/min可调。吸风口距筛面高度为150~350 mm可调。

2.2.2双层振动筛主要参数设计

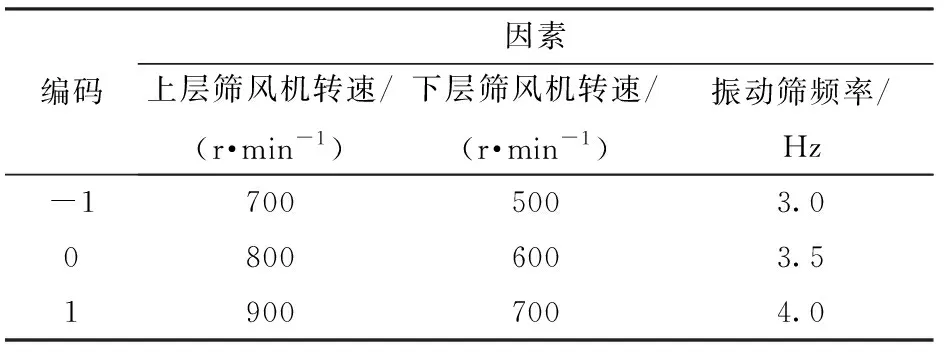

样机试验表明:花生秧经揉切装置一次揉切后物料尺寸不能完全满足花生秧饲料化加工的要求,部分花生秧未经充分揉切即掉落至振动筛上。针对此问题,设计了双层振动输送装置,采用双层振动筛来完成揉切后物料的分级、清土、除膜与输送。经上层编织筛分级,充分揉切后的秧料、残膜以及尘土落至下层冲孔筛进行清土、输送与除膜,未经充分揉切的秧料、残膜在上层编织筛的振动作用下进行除膜并向后输送至复碎装置。在上层编织筛后端上部以及下层冲孔筛尾部布置有离心风机,经揉切装置切碎的残膜在离心风机作用下被吸走并吹出。根据花生秧经揉切后物料的尺寸特征,双层振动筛上层采用筛孔边长为20 mm的编织筛,长×宽为1 680 mm×930 mm,下层设计成筛孔孔径2 mm的冲孔筛,长×宽为1 960 mm×930 mm,筛孔采用六角形配置法[24],前部有孔、后部无孔,如图4所示,其中上层筛与下层筛间距离为330 mm。在试验的基础上参考文献[22],确定振动筛振幅为60 mm,即振动筛驱动机构中曲柄半径为30 mm。振动筛振动运动分析如图5所示。

图4 振动筛结构简图Fig.4 Structural diagram of vibrating sieve1.曲柄连杆机构 2.筛体 3.摇杆 4.上层编织筛 5.下层冲孔筛

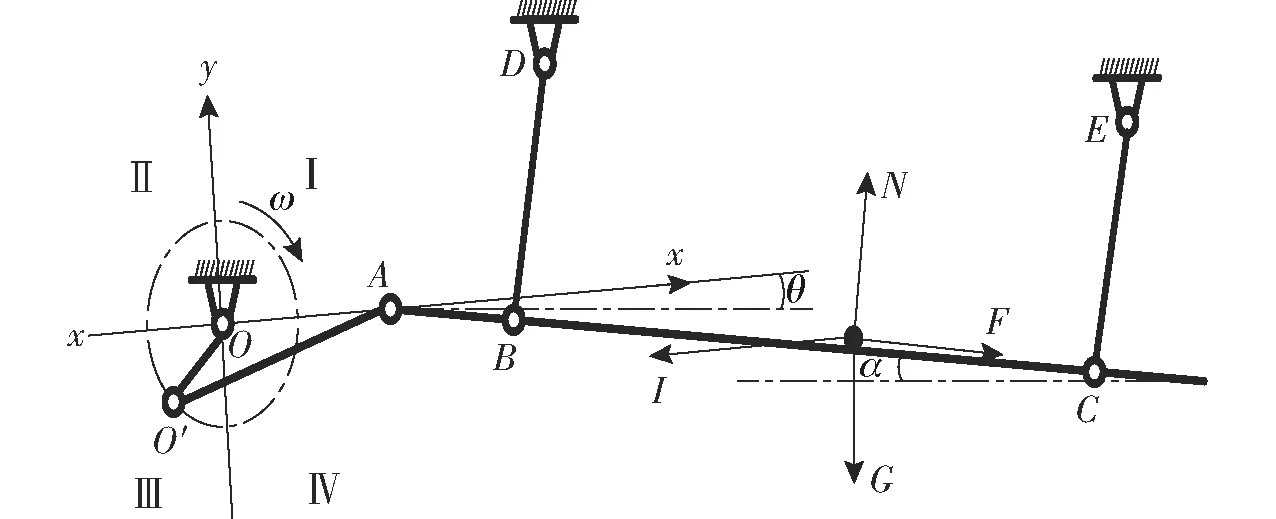

图5 筛上物料受力分析Fig.5 Mechanical analysis of forces acting upon material particle on sieve

不考虑加工与安装误差,筛体的运动可看作简谐运动[24-25]。设OA方向为筛体运动正方向,沿筛面向上为物料沿筛面相对运动正方向,则筛体的运动可表示为

x=-rcos(ωt)

(6)

(7)

(8)

式中x——筛体位移,m

vs——筛体速度,m/s

as——筛体加速度,m/s2

r——曲柄半径,设计值0.03 m

ω——曲柄角速度,rad/s

t——时间,s

(9)

其中

I=mrω2cos(ωt)

(10)

F=Ntanφ

(11)

式中I——物料所受惯性力,N

xAB——物料沿筛体滑动位移,m

G——重力,N

F——摩擦力,N

N——物料所受筛面法向反力,N

α——筛面倾角,设计值2°

θ——筛体振动方向角,设计值5.5°

φ——摩擦角,取31.8°[22]

(12)

(13)

同理可得曲柄位于Ⅰ、Ⅳ象限内时物料向下滑动的曲柄极限转速为

(14)

结合上述分析,将相关数据代入式(13)、(14)中得,物料向上滑动曲柄转速n3>146.36 r/min,向下滑动曲柄转速n4>127.45 r/min。在样机试制过程中发现,当曲柄转速小于150 r/min时,筛上物料不能顺畅地输送至物料提升输送装置,导致花生秧物料拥堵,设备已无法正常作业;当曲柄转速大于270 r/min时,整机抖动幅度过大,长时间作业会损坏设备零部件,也无法正常作业。结合试验结果,最终确定曲柄转速180~240 r/min可调,即振动筛振动频率3~4 Hz可调。

经过样机初步试验以及前期物料悬浮特性试验基础,测得揉切后物料中残膜与花生秧间悬浮速度差异明显,此外,根据残膜质量轻、易飘浮等特性,揉切后物料在膜秧分离装置振动筛上运动时残膜会被离心风机吸风口处气流吸走并吹出,达到残膜与花生秧物料的分离效果。要得到膜秧分离的较优效果,需要后续试验研究膜秧分离装置各因素的影响关系以及因素间的交互作用,确定作业参数较优配比。

3 膜秧分离特性试验

3.1 试验材料与设备

膜秧分离特性试验在山东临沭东泰机械有限公司进行,以取自东泰机械有限公司试验田覆膜种植的“花育22”花生收获后自然晾晒的花生秧为试验材料,花生秧含水率14%~16%,含膜率0.8%~1.2%(测量方法:每次测量随机取5 kg试验材料,人工摘除秧上缠绕的残膜进行称量并计算样品中残膜所占比例)。试验花生秧按照设备设计值以0.5 kg/s的喂入量由人工均匀喂入。试验主要设备与仪器包括:花生秧揉切除膜机、电子秤、DGF30/7-IA型电热鼓风干燥箱、FA1004型电子天平、DT-2236型数显转数表、密封袋等。试验现场如图6所示。

图6 试验现场Fig.6 Test site

3.2 试验因素与指标

在花生秧揉切除膜机作业过程中,有很多影响设备作业性能的因素,基于前期设计与单因素试验基础,确定上层筛风机转速、下层筛风机转速和振动筛频率对机具作业性能影响显著。因此选取上述3个作业参数作为试验因素,以除膜率和损失率为试验指标,开展花生秧揉切除膜机膜秧分离特性试验。考虑到参数变化范围较大,开展试验时需要准确、有效调整各作业参数水平。在花生秧揉切除膜机的试验中,通过变频电机控制上层筛风机转速;通过改变下层筛风机驱动带轮直径来调节下层筛风机转速;通过改变曲柄驱动带轮的直径来改变曲柄的转速,进而改变振动筛频率。除膜率计算公式为

(15)

式中R——除膜率,%

M0——每次试验喂入的含残膜花生秧的总质量,kg

M1——每次试验喂入含残膜花生秧中残膜的质量,kg

M2——作业后从出料口取样质量,kg

M3——作业后所取样品中未除净的残膜质量,kg

损失率计算公式为

(16)

式中L——损失率,%

Ma——每次试验喂入的含残膜花生秧中花生秧的总质量,kg

Mb——每次作业后从出料口处收集已除膜花生秧的质量(未除净残膜的质量忽略不计),kg

3.3 试验设计与方法

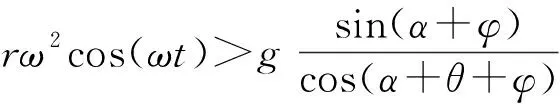

根据Design-Expert 8.0.6软件中的Box-Behnken三因素三水平试验设计方案,开展花生秧揉切除膜机膜秧分离特性试验研究。结合前述分析与设计结果,以除膜率R和损失率L为响应值,对上层筛风机转速、下层筛风机转速、振动筛频率开展三因素三水平试验研究。各试验因素编码如表2所示。

表2 试验因素编码Tab.2 Codes of test factors

正交试验方案包括17个试验点,其中包括12个分析因子和5个零点估计误差。试验设计方案及结果如表3所示(X1、X2、X3为上层筛风机转速、下层筛风机转速、振动筛频率的编码值)。

3.4 回归模型与显著性分析

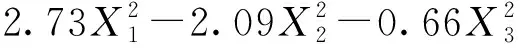

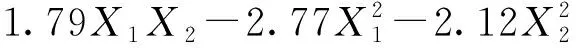

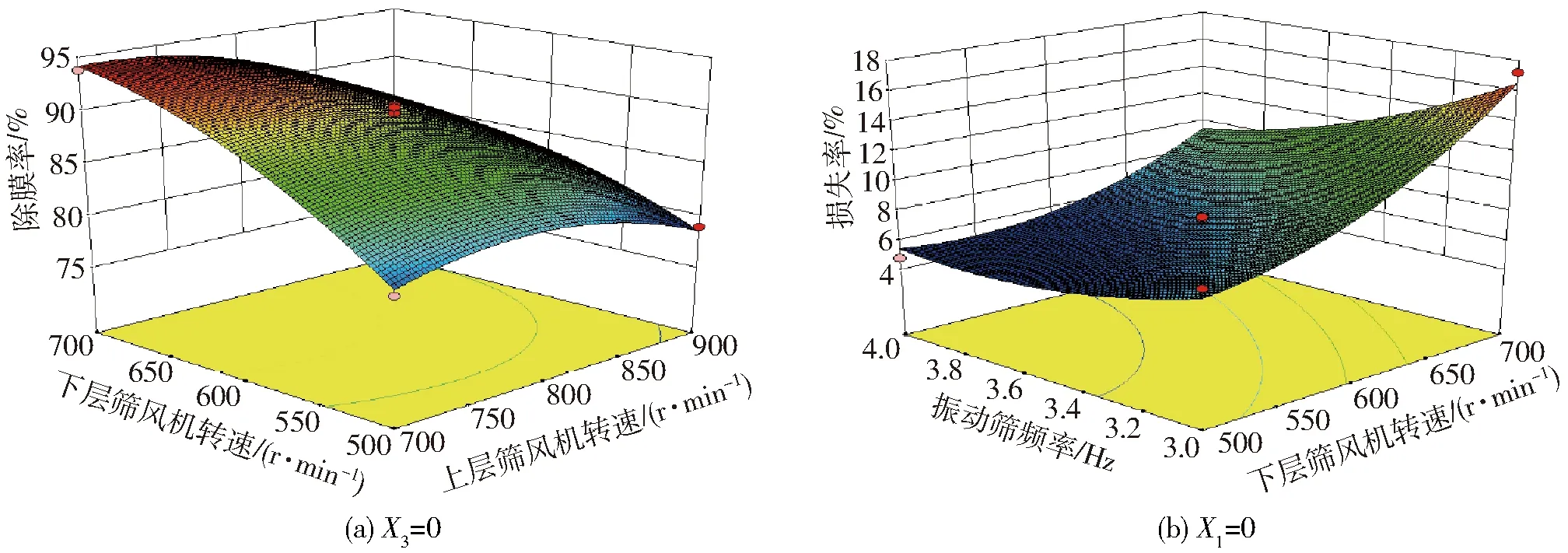

根据表3中的正交试验数据,采用Design-Expert 8.0.6软件对试验数据进行多元回归拟合分析[26-29],建立除膜率R、损失率L对上层筛风机转速、下层筛风机转速、振动筛频率3个自变量的二次多项式回归模型

(17)

(18)

表3 试验设计方案及结果Tab.3 Test design scheme and results

对回归模型进行方差分析,结果如表4所示。由表4可知,除膜率和损失率的回归模型显著性水平P均小于0.01,可知两模型均极显著。失拟项显著性水平P均大于0.05(分别为0.585 4和0.119 6),表明除膜率和损失率回归模型拟合度均较高,拟合效果较好。模型决定系数R2均大于0.97(分别为0.973 8和0.973 0),说明上述两模型可以解释97%以上的评价指标。所以花生秧揉切除膜机膜秧分离装置的作业参数可以用此模型进行参数优化。

对上述回归模型进行优化,剔除回归模型中的不显著项,回归模型优化结果为

(19)

(20)

分析优化后的模型,除膜率、损失率模型P<0.000 1,失拟项P值分别为0.619 6和0.101 6,模型决定系数R2分别为0.962 9和0.950 2,可知优化后的回归模型极显著且拟合效果较好,模型可靠。

表4 回归模型方差分析Tab.4 Variance and analysis of regression model

参数对回归模型方程的影响程度可以通过显著性水平P评价。上层筛风机转速、下层筛风机转速和振动筛频率3个试验因素对除膜率影响的显著性顺序为:下层筛风机转速、上层筛风机转速、振动筛频率;试验因素对损失率影响的显著性顺序为:下层筛风机转速、振动筛频率、上层筛风机转速。

3.5 响应面分析

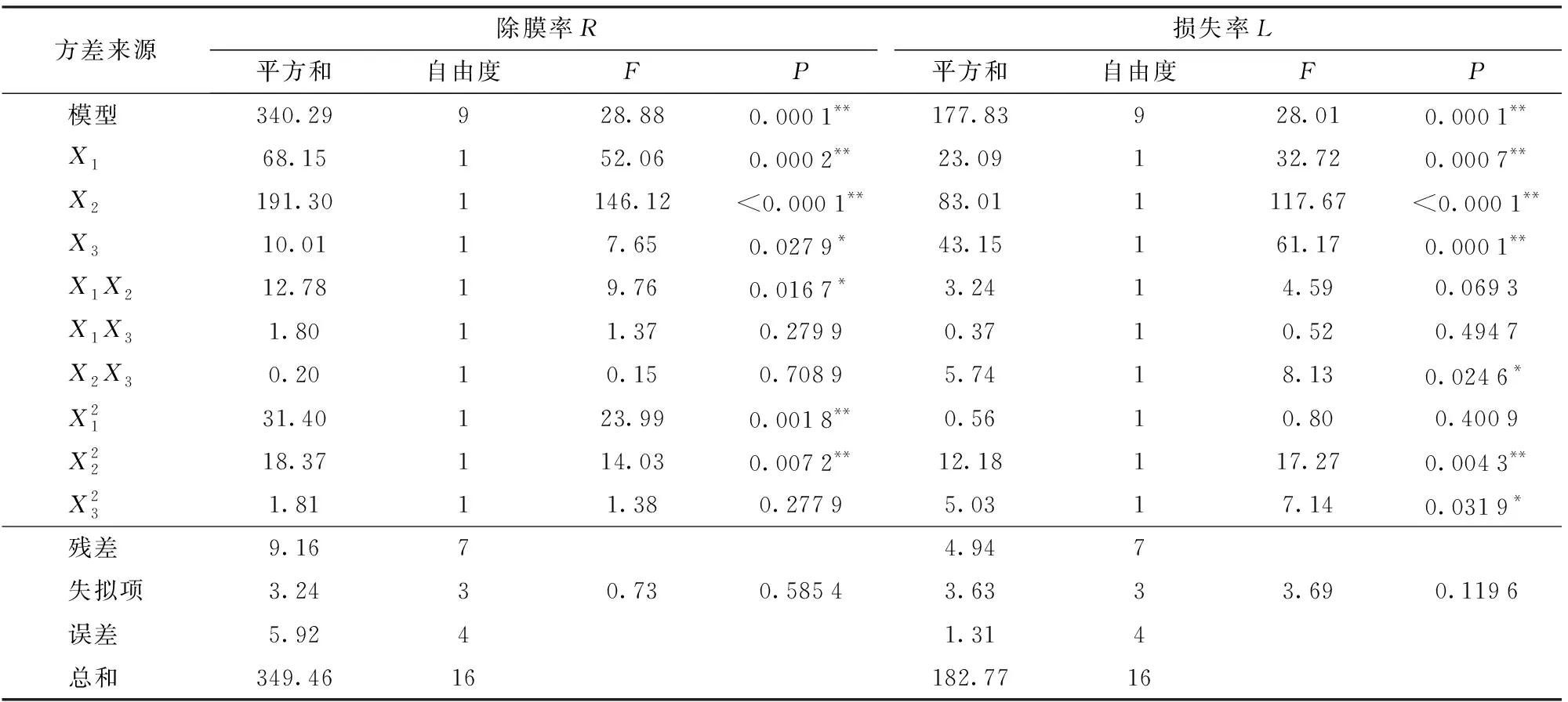

利用Design-Expert 8.0.6软件的Model Graphs模块得到3D Surface响应面图如图7所示,根据响应面图分析上层筛风机转速、下层筛风机转速和振动筛频率因素间交互作用对除膜率和损失率响应值的影响。

图7 试验因素对除膜率和损失率影响的响应曲面Fig.7 Response surfaces of test factors on residual film removal rate and materials loss rate

图7a为振动筛频率位于中心水平(3.5 Hz)时,上层筛风机转速与下层筛风机转速两因素交互作用对除膜率影响的响应面图。由图可知,在两因素交互作用影响下,当下层筛风机转速逐渐增加时,除膜率逐渐升高且变化幅度较为明显,而当上层筛风机转速逐渐增加时除膜率先升高后降低,并且变化幅度相对平缓。除膜率的响应面曲线沿下层筛风机转速方向的变化较明显,这表明振动筛频率位于中心水平时,下层筛风机转速对除膜率的影响效果比上层筛风机转速的影响效果显著。图7b为上层筛风机转速位于中心水平(800 r/min)时,下层筛风机转速与振动筛频率两因素交互作用对损失率影响的响应面图。由图可知,在下层筛风机转速与振动筛频率两因素交互作用下,当振动筛频率逐渐增加时损失率先降低后升高,并且变化幅度比较平缓,而当下层筛风机转速逐渐增加时,损失率逐渐升高且变化幅度比较明显。损失率的响应面曲线沿下层筛风机转速方向的变化较明显,这表明上层筛风机转速位于中心水平时,下层筛风机转速对损失率的影响效果比振动筛频率的影响效果显著。

4 参数优化与试验验证

4.1 参数优化

为使花生秧揉切除膜机膜秧分离作业效果达到最佳状态,需要花生秧揉切除膜机的除膜率较高,同时损失率较低,通过因素间交互作用对除膜率和损失率影响的响应面图分析可知:当上层筛风机转速偏低、下层筛风机转速偏高、振动筛频率适中时可以达到较高的除膜率;当上层筛风机转速适中、下层筛风机转速偏低、振动筛频率偏高时,可以实现较低的损失率。考虑到各因素及因素间交互作用对试验指标响应值的影响效果有所差异,需要对回归模型进行多目标优化。

利用Design-Expert 8.0.6软件的Optimization模块对试验指标的回归模型进行多目标优化设计[30-31],针对响应值除膜率和损失率进行分析,考虑到花生秧揉切除膜机加工后的花生秧料将直接用作牲畜饲料使用,所以需要优先保证除膜率高,其次保证损失率低,此外如果将损失率权重设定过低,将不能满足实际生产需要。为综合评价花生秧揉切除膜机膜秧分离作业性能,本文在进行目标优化计算时,给定约束条件,对两试验指标增加权重,其中除膜率占60%,损失率占40%,最终得出目标函数优化值。

根据前述对试验指标回归模型的分析结果以及花生秧揉切除膜机膜秧分离作业条件,在Design-Expert 8.0.6软件Optimization模块中,对各试验因素的约束条件进行设定:上层筛风机转速700~900 r/min,下层筛风机转速500~700 r/min,振动筛频率3~4 Hz。除膜率R取目标函数的最大值100%,损失率L取目标函数的最小值0。软件分析得到3个因素水平的优化结果为:当上层筛风机转速为758.06 r/min、下层筛风机转速为668.73 r/min、振动筛频率为4.00 Hz时,回归模型曲面响应值最大,此时模型预测值除膜率为93.38%,损失率为8.85%。

4.2 试验验证

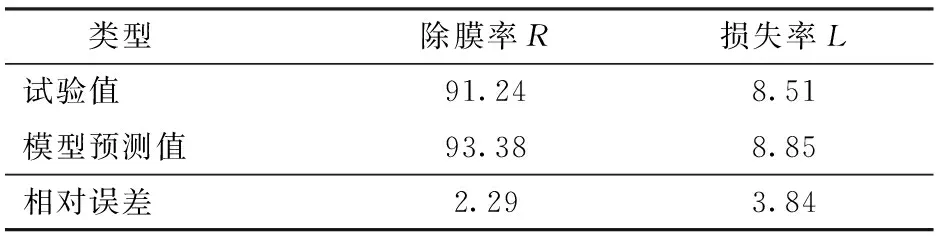

为验证模型预测结果可靠性,2019年10月中旬,采用优化结果在东泰机械有限公司试验田进行了5次验证试验,试验结果取平均值。考虑到设备实际作业情况,将优化后的参数进行圆整,调整上层筛风机转速为760 r/min,下层筛风机转速为670 r/min,振动筛频率为4 Hz。依照参数调整后的方案进行膜秧分离验证试验,试验结果如表5所示。

表5 模型预测值与验证试验结果对比Tab.5 Comparison of model prediction and validation test results %

由表5可知,膜秧分离作业验证试验结果与回归模型预测结果相对误差均小于5%,试验结果与模型预测值较为接近,说明上述参数优化回归模型可靠性较高。当花生秧揉切除膜机膜秧分离装置参考优化结果调整为上层筛风机转速760 r/min、下层筛风机转速670 r/min、振动筛频率4 Hz进行作业时,花生秧揉切除膜机除膜率相较于现有机型的85%以下提高至91.24%,损失率由12%以上降低至8.51%,设备膜秧分离性能得到提高。设备作业效果如图8所示。

图8 设备作业效果Fig.8 Working effects of equipment

5 结论

(1)针对覆膜花生收获后的花生秧在饲料加工过程中膜秧分离不彻底、损失率高等问题,结合揉切后各物料成分尺寸特征和悬浮特性,设计了一种风筛组合式膜秧分离装置,确定了膜秧分离装置主要参数取值范围:上层筛风机转速700~900 r/min,下层筛风机转速500~700 r/min,振动筛频率3~4 Hz。

(2)各因素对除膜率影响的显著性由大到小依次为:下层筛风机转速、上层筛风机转速、振动筛频率;各因素对损失率影响的显著性由大到小依次为:下层筛风机转速、振动筛频率、上层筛风机转速。各因素间的交互作用影响结果为:上层筛风机转速与下层筛风机转速间的交互作用对除膜率影响显著,下层筛风机转速与振动筛频率间的交互作用对损失率影响显著,其他因素间交互作用对除膜率和损失率影响不显著。

(3)运用Design-Expert 8.0.6软件进行了正交试验和试验结果分析,并对回归模型进行了优化。优化后膜秧分离装置较优参数组合为:上层筛风机转速760 r/min,下层筛风机转速670 r/min,振动筛频率4 Hz,此时,除膜率为91.24%,损失率为8.51%,设备的膜秧分离性能得到提高。