液压机械无极变速箱智能换段控制策略

2020-02-02刘中秀孙晓鹏任宪丰卢朋珍

刘中秀 孙晓鹏 任宪丰 卢朋珍

(潍柴动力股份有限公司 山东省潍坊市 261000)

液压机械无级变速箱( hydro-mechanical continuouslyvariable transmission,HMCVT) 是一种复合传动型无级变速器,通过机械路径与液压路径共同完成功率传递,实现无级变速和大功率动力传输,广泛应用于拖拉机、装载机等大功率工程机械上[1]。国内外众多学者对 HMCVT 的方案设计和动态特性做了广泛的研究,控制技术已经逐步成为研究热点[2-3]。如何防止反复换段是CVT 控制技术的研究重心,目前国内外关于多段HMCVT 换段的研究主要是通过研究液压单元的容积效率、液压机械无级变速箱速比匹配策略解决行驶过程的循环换段问题、燃油经济性问题[4-6],并未过多关注载荷变化时离合器的频繁换段对离合器磨损的影响,本文结合液压机械无级变速箱的工作原理,研究载荷突变对速比控制影响,解决负荷突变引发的频繁换段现象,避免了离合器的磨损。

1 多段HMCVT传动原理

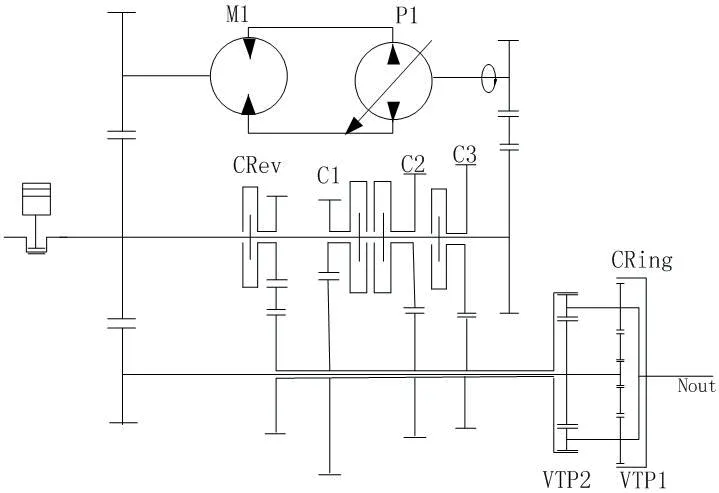

所研制的HMCVT 采用分矩汇速型无级变速机构,其结构简图如图1所示。

图1中,VTP1、VTP2 代表行星排,C1、C2、C3、CRing、CRev 为离合器编号,P1、M1 代表变量泵和定量马达。

车辆起步时,HMCVT 先由空挡换入纯液压段,液压系统采用的是斜盘式双向变量泵,采用电液伺服排量控制机构,通过控制比例电磁阀A 和B 的通入电流,控制伺服活塞的位移,进而控制变量泵斜盘摆角,达到双向变量的目的,可以实现在低速时前进或者倒退;随着车速升高排量比e 增加,当满足换段条件后,换入液压机械段,合理控制C1、C2、C3、CRing、CRev 离合器的结合,实现不同段之间速比连续可调。本文就前进段进行分析。

1.1 传动原理

(1)行星排VTP1 工作,通过控制制动器CRing 的接合/分离状态,C1、C2、C3、CRev 离合器都断开,使变速器工作于纯液压HM1 段,输入功率经分流机构液压泵和液压马达,传递到汇流行星排1,最后由汇流行星排1 的行星架输出,全部功率均由液压路径传递。

(2)行星排VTP2 工作,制动器CRing 断开,C1 或者C2 离合器结合,使变速器工作于液压机械段HM2 或者HM3 段,输入功率一部分经分流机构传递给液压泵和液压马达(即液压路径),其余由行星排2 的齿圈输入,最后再汇流行星排2 的行星架输出。

1.2 换段控制

为了实现多段HMCVT 的连续无级变速,在相邻的两段进行切换时,必须实现同步换段,各相邻两段的速比应该首尾衔接,保证车速连续的前提下完成换段操作,理论上可以实现换段的平稳连续,为实现同步换段,保证变速器在换段前后有相同的速比,假定换段前C1 离合器工作处于HM2 段,换段后C2 离合器结合后排量比e变化至同步换段点排量比e*,就可以在理论上保证换段平稳连续。

2 HMCVT异常换段原因分析

图1:液压机械无级变速箱的结构简图

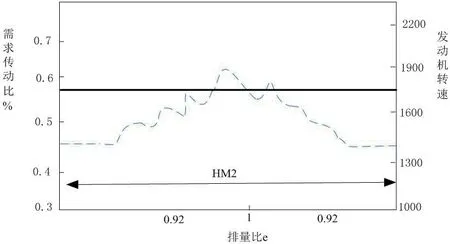

图2:HM2 段至HM3 段频繁换段曲线

在耕地时,发动机经常需要工作在满负荷工况下,但是由于土壤松紧程度不一致会导致发动机负荷变化,此时由于整车负荷减少,车速会有升高的趋势,随着车速升高,液压排量比增大,当排量e等于e*时就会从HM2 段切换至HM3 段。重载下为了保证换段的平顺性,换段时间可能长达2 秒,在拖拉机时速4m/s 时,经过2秒换段后,拖拉机耕地里程已经超过了8 米,此时土壤已经变得更为坚硬,整车负荷又变大,导致发动机输出轴承受的扭矩越来越大,发动机转速由于受到外特性的限制,转速就会下降,导致变速箱输出轴转速降低,总需求传动比降低,变速箱就会从HM3 段重新切换至HM2 段,即出现了频繁换段现象。HMCVT 在HM2、HM3 段之间切换时C1、C2 离合器的结合状态发生变化,重载下离合器短时间反复切换就会产生大量的热量,加剧离合器的磨损。

结合图2中细线看出,随着车速升高,传动比逐渐增大,排量比升至换段点排量比e*=0.92,由于外部负荷变化,发动转速从换段前的1600rpm,下降至HM3 段初的1400rpm,相应的需求传动比逐渐降低,根据换段策略,需求速比又降到了HM2 段数值。当负荷不断变化时,就会出现短时间内不断进行HM2、HM3 多次换段的现象。

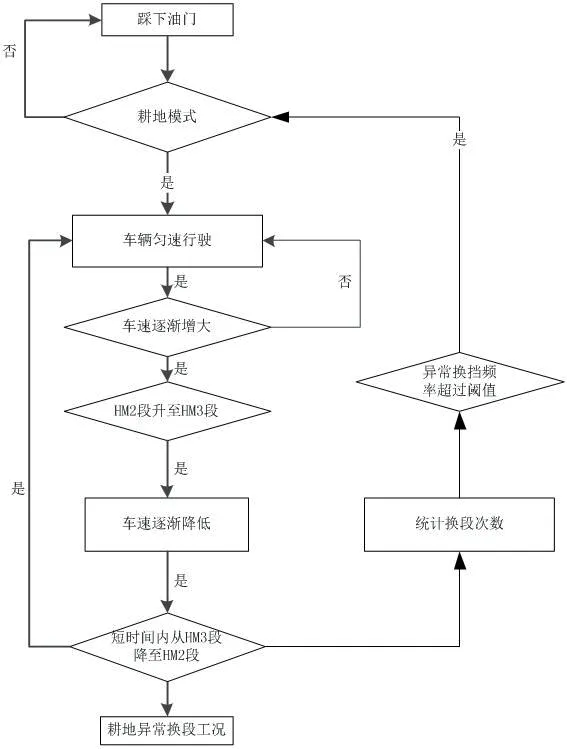

图3:异常换段工况识别流程

图4:智能换段策略测试结果

3 智能换段控制策略研究

3.1 检测异常换段的方法

液压系统高低压测都装有压力传感器,根据公式计算得到行星架扭矩,随着负载的增大,计算的行星架扭矩也会相应成比例的增大,因此通过检测行星架扭矩的变化也可以识别出耕地时载荷的变化。

在一片耕地中土质变化不会很大,对TCU 来讲能够识别有规律的负荷变化,因此检测方法为:

(1)一般车辆上都会配置模式选择旋钮,包含道路模式、耕地模式、PTO 模式;在耕地时驾驶员就会选择耕地模式,在耕地模式下发动机转速更高,能够提供更大的功率。

(2)在检测到耕地模式后检测发动机负荷,如果发动机平均负荷超过85%,行星架扭矩超过1000Nm,说明已经真实的进入耕地状态,此时再判断车速变化,如果车速在匀速行驶过程中突逐渐加速,HMCVT 从HM2 段切换至HM3 段,切换之后或者档位切换过程中车速逐渐减小,导致HM3 切换成功后立刻又切换为HM2 段,在耕地尽头能够识别到驾驶员掉头的工况,此时为一个耕地循环,统计3 个耕地循环中出现短时间换段的次数Nall。

(3)使用公式1 计算离合器的摩擦功,统计异常换段过程中离合器摩擦功Pf超过阈值A 的次数Nbig、换段总次数Nall,通过公式2 得到异常磨损的百分比Per,如果此数值超过50%,说明绝大部分异常换段都带来了离合器的磨损,因此判断出异常换段的工况。式中△n 为离合器主动盘与从动盘速差;Tclt为离合器承受扭矩。

异常换段工况识别流程如图3所示。

3.2 控制策略

检测到异常换段工况后,通过计算耕地过程中一段时间内行星架扭矩的平均值,如果行星架扭矩平均值大于一定阈值时,判断为重载工况,在这种工况下,如果检测需求车速有增大趋势,通过控制需求传动比不变,同时提高发动机设定转速,在保持变速箱不换段的前提下,实现了增加车速的控制目标,既保证了耕地效率,又避免了重载下异常换段引发的离合器摩擦功过大的问题,根据优化后的换段控制策略,优化控制策略后的多段HMCVT 的换段曲线如图4所示。

从图4中可以看出车速变化时不再出现HM2、HM3 反复换段的现象,避免了频繁换段的发生,因此采用上述策略可以解决多段HMCVT 异常换段的现象。

4 结论

在分析了多段HMCVT 的传动原理基础上,以现有HMCVT 变速箱HM2 切换至HM3 段的过程为例分析了在耕地过程中负荷多变导致频繁换段。使用工况统计方法判断出耕地模式下异常换段的现象,提出了消除异常换段的控制策略,负荷降低时控制需求传动比不变,提高发动机转速,减少换段频次,试验表明,在多段液压机械无级变速箱换段过程中,使用智能换段策略能够有效地减少换段频率,进一步提高了HMCVT 可靠性。