基于STM32的温室大棚温度控制系统

2020-02-02张宪阳谢邵春丁黎明舒薇张宇凡

张宪阳 谢邵春 丁黎明 舒薇 张宇凡

(怀化学院 湖南省怀化市 418000)

1 前言

现阶段的菜园信息管理技术还很不完善,特别是温度控制上普遍采用位置式的非连续调节。为发掘更优质的温度控制系统,我们研发了一套成本低、小巧、平稳的基于单片机的温室大棚温度控制系统,此系统采用了增量式PID 连续控制设备功率的方法,克服了传统温控以时间为变量的温控时间滞后性,完成了温控的在标准误差下的温度连续稳定动态调节[2]。

2 控制系统设计

2.1 大棚控制系统设计要求

(1)超调量小于等于10%;

(2)温度连续柔性可调,范围为20~30 摄氏度;

(3)稳定时温度误差小于等于±3%;

(4)上升时间20s;

(5)调节时间40s。

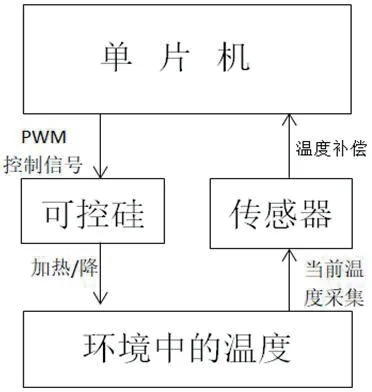

图1:控制系统总体设计结构图

2.2 控制系统总体设计

控制系统总体设计本设计如图1 分为三个部分:单片机处理单元,可控硅功率控制单元,温度传感器单元。单片机处理单元主要进行对输入与输出量进行处理,包括温度读取,增量式PID 数据处理,升降温度模式转换。可控硅功率控制单元接受来自单片机计算出的PWM 波控制信号,通过交流斩波调节220V 市电,进而控制加热器或降温器的输出功率。温度传感器单元,将环境中的实际温度通过热电偶采集到传感器中进行温度冷端补偿,将温度模拟量转换成数字量以便单片机读取[3]。同时与设置温度值作偏差运算,不但完成了通过判断偏差计算值的正负转换加热或降温模式的过程,又将偏差值装载,完成了PID 算法。做到了实时采集计算温差来动态控制设备功率,最终使环境中的温度保持在规定的温度范围内。

2.3 控制系统的硬件设计

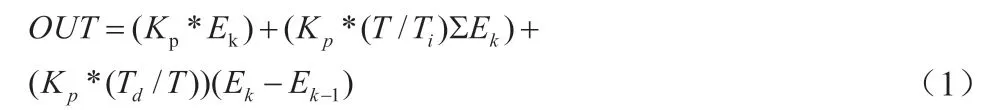

控制系统硬件结构如图 2所示,通过按键设置好恒定温度值,当前环境温度通过具有补偿导线的K 型热电偶采集到MAX6675 芯片。将环境的模拟量,进行校正并转换为12 位数字量传输到单片机进行处理得到一个稳定的当前温度值。同时将当前温度值显示到12864 液晶屏上。接下来,24C02 芯片上存储的PID 整定值,经过IIC 传输到单片机并与定时器4 上得来的环境温度数字量进行增量式PID 处理,来判断是开启加热模式还是降温模式。再通过PID算法控制定时器3 产生一个合适的PWM 占空比的信号,进而用PWM 波控制可控硅斩波电路最终控制加热器或是降温器的运行平均功率,输出值越大,占空比越大,功率就越高。通过以上过程,进行实时采集实时控制,柔性地进行恒温控制[4]。

2.4 控制系统的软件设计

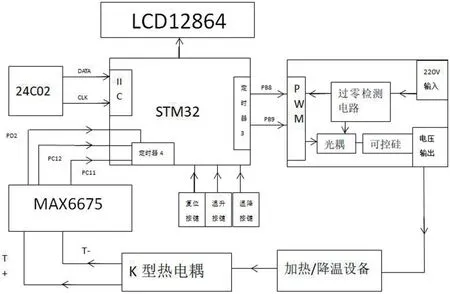

主程序如图3所示,初始化部分包括标志位清零、显示部分的初始化、温度传感器的初始化、定时器的初始化、PID 初始化等内容。系统通过K 型热电偶采集大棚内的温度,将采集到的模拟量传递至MAX6675 模块,MAX6675 模块将采集到的模拟量转化为12 位数字量通过PD2 串口传送至单片机系统,单片机采用定时器4 定时,每200ms 将得到的数据进行处理得到当前温度值。将采集到的结果与初始化的PID 各参数进行PID 的运算,判断PID 的运算结果是否大于0,若大于零,单片机通过PB9 串口打开升温设备,否则通过PB8 打开降温设备,同一时间采用定时器3 输出占空比为PID的输出值与PID 的周期的比值、频率50Hz 的PWM 波,通过双向可控硅控制执行设备的功率。

3 PID控制器设计

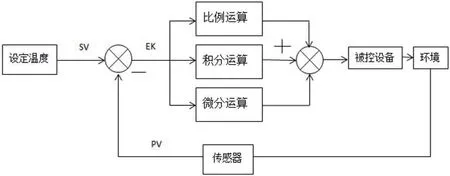

PID 算法基本原理如图4所示,在本系统中,由于用在电路系统中,单片机在进行运算时传递的都是数字离散量,于是离散式的数字PID 算法才是温度控制的核心,以下为PID 的离散式表达公式:

图2:硬件设计图

图3:主程序流程图

图4:PID 算法基本原理

PID 算法中处理的变量为当前温度值PV 与用户设定温度值SV的偏差值,也就是当前温度差值Ek,用于比例运算;∑Ek为历史的温度差值,用于积分运算;Ek-Ek-1为近期温度差值,用于微分运算。T 代表系统的采样周期,Ti代表积分时间即比例与积分同时作用时间,TD 代表微分时间也就是微分与比例共同作用时间。这种常规位置式的数字离散式PID 由于积分运算是累加的,会导致PID 输出中出现大量历史偏差值不仅会使初次升温达标时产生较大过冲,还使原本就具有滞后性的温控环境更加滞后,还占用了大量的计算资源[5]。同时根据本系统由单片机根据PID 输出值,调节脉冲宽度进而控制双向可控硅斩波,改变电器功率而且在脉宽不变时功率也不发生改变的特性。

表1:临界比例度法整定PID 参数

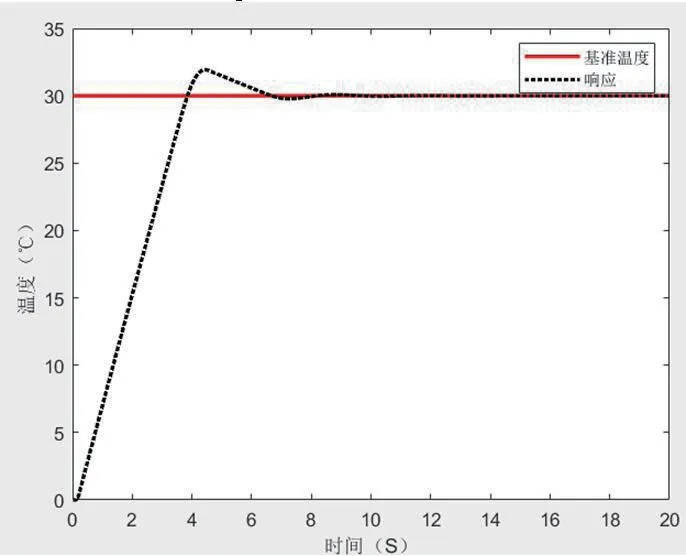

图5:温度控制仿真曲线

本系统采用增量式PID 算法。

当前采集温度后PID 输出值为[7]:

前一次采集温度后PID 输出值为:

Ek:本次的偏差;

Ek-1:上次的偏差

Ek-2:上上次的偏差

Kp:算法增益调节

Ti:积分时间

Td:微分时间常数

增量式PID 的计算只需要最近3 次的偏差(本次偏差,上次偏差,上上次偏差),不需要处理器存储大量的历史偏差值,计算量也相对较少,容易实现。而且在单片机中计算时,会出现差值小于零的情况,因为OUT 是一个增量,当由于此增量使得最后的PWM值小于零,也就意味着环境温度远高于设置的恒温可以采取降温模式。

4 系统仿真

系统的传递函数为:

为了验证温度控制系统的运行效果,本文以MATLAB 作为仿真平台,将增量式PID 算法分进行仿真调试,并对Kp、Ki、Kd三个控制参数进行参数调节,采用临界比例整定公式法进行参数初步整定,整定步骤如下[6]。

(1)先采用比例控制,从较大的比例度δ 开始,逐渐减小比例度,使系统对阶跃输入的响应达到临界振荡状态[7]。将此时的比例度记作δr,临界振荡周期记作Tr。

(2)根据Ziegler-Nichols 提供的临界比例度法经验公式确定PID 控制器参数,见表1。

温度控制仿真曲线如图5所示,上升时间(响应从稳态值10%到达稳态值90%)为2.95s,峰值时间为4.44s,超调量为6.43%,调节时间为5s。控制效果良好,达到了系统控制要求。

5 结语

本文设计了一种基于单片机的温室大棚温度控制系统。通过硬件设计完成控制系统的主控电路、温度控制系统的实现,并通过PID 控制器设计使系统能够基本实现柔性地进行恒温控制,达到了缓解农业土地的压力的目标。