考虑粘性扭矩的湿式离合器预充油控制研究

2020-02-02张衡李传友任宪丰孙晓鹏吕文香

张衡 李传友 任宪丰 孙晓鹏 吕文香

(潍柴动力股份有限公司电控研究院 山东省潍坊市 261040)

湿式离合器是汽车自动变速器的重要组成部分,具有工作性能稳定,结合平顺,传动转矩容量大,易于实现标准化、系列化等优点,广泛应用于重型液力机械传动装置中[1]。换挡品质是评价自动变速的一个重要指标,离合器作为换挡执行元件,其充油控制过程直接影响了换挡品质[2]。特别是预充油压力的控制,对离合器结合的稳定性和减少换挡冲击等有着重要影响。因湿式离合器润滑油的存在,在离合器未完全结合时,因润滑油的剪切力的存在,产生了粘性扭矩。关于粘性扭矩的研究大多集中在粘性扭矩对扭矩传递特性的影响[3][4][5],粘性扭矩对预充油压力控制的精确性却少有研究。本文将考虑粘性扭矩的预充油压力的离合器控制效果与没有考虑粘性扭矩的预充油压力的离合器控制效果进行对比,验证了粘性扭矩对预充油压力控制的影响。

1 湿式离合器工作原理

湿式离合器的机构如图1所示,主要包含1 离合器油缸、2 活塞、3 密封环、4 油道、5 回位弹簧6 花键毂、7 摩擦片、8 钢片等部分[6]。离合器片分为摩擦片和钢片,两者分别与花键毂外花键槽和离合器油缸的内花键齿圈交错连接,压紧后传递扭矩。当电磁阀加电后,阀门打开液压油通过油道到达活塞液压缸时,活塞在液体压力作用下,克服弹簧力左移,将摩擦片和钢片压紧,离合器接合完成传递动力。

当电磁阀断电后,在回位弹簧弹力作用下,油缸右移,液压油从进油孔排出,摩擦片和钢片在转速差的作用下弹开,各自旋转,扭矩传递中断。

2 湿式离合器结合过程分析

2.1 湿式离合器结合阶段分析

湿式离合器的结合过程从控制器发出信号开始,控制离合器电磁阀的开度,控制进入离合器油缸的油压,随着油压的升高,离合器片逐渐压紧,离合器完全结合。湿式离合器因润滑油的存在,在结合过程中不同于传统的干式离合器,其润滑油也参与摩擦过程,根据参与摩擦的材料的不同,将结合过程分为以下三种。

2.1.1 纯油膜阶段

此阶段离合器摩擦片和钢片尚未接触,因主动端的旋转,使润滑油产生剪切力,此时传递的力矩由剪切力全部承担,产生粘性转矩。

2.1.2 混合摩擦阶段

纯油膜阶段结束后,离合器摩擦片和钢片开始接触,摩擦片微凸体逐渐接触,但尚未压紧,此时摩擦片和钢片之间仍有润滑油的存在,但润滑油产生的粘性转矩逐渐减少,摩擦力矩逐渐增加。

2.1.3 粗糙摩擦阶段

图1:湿式离合器结构简图

图2:湿式离合器充油过程

图3:湿式离合器扭矩特性曲线

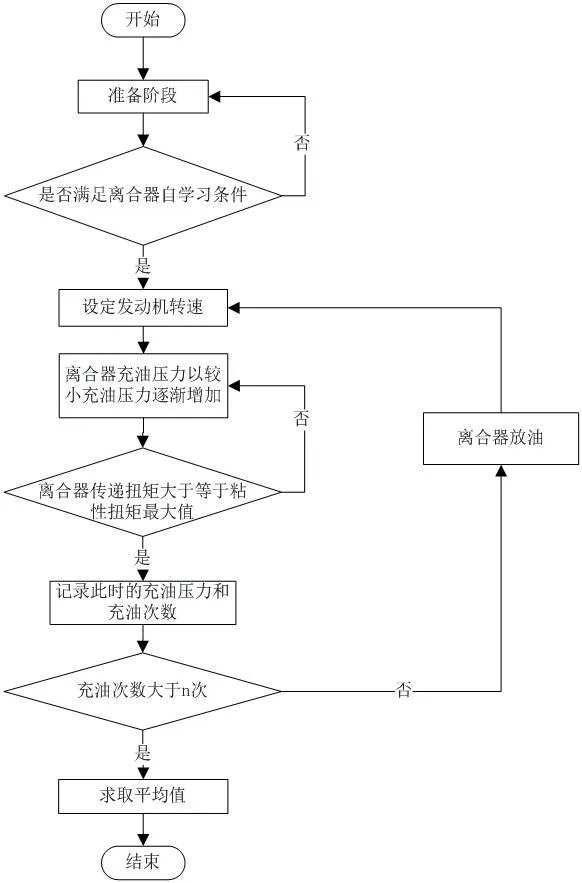

图4:离合器预充油压力值自学习流程图

图5:离合器扭矩控制流程图

此时摩擦片和钢片完全压紧,微凸体完全压紧,将润滑油排出,摩擦扭矩承担全部扭矩传递。

2.2 湿式离合器充油过程分析

离合器充油过程可分为以下三个阶段,如图2所示。

预充油阶段(0-t1):离合器在完全分离时,摩擦片和钢片之间存在一定间隙,为了快速消除间隙,需要快速充油使离合器合摩擦片和钢片处于轻微滑磨状态,此位置即为KP点位置,并维持压力,为下一步充油做准备。

缓冲升压阶段(t1-t2):离合器充油速度变缓,使摩擦片和钢片以一定的速度结合,避免出现换挡冲击,此时摩擦片和钢片的间隙越来越小,由混合摩擦阶段转变为粗糙摩擦阶段。

快速增压阶段(t2-t3):离合器以完全结合,可以传递现在所需扭矩,为了使离合器在扭矩突增时发生滑磨,需要使油压继续增加,保证离合器有足够的摩擦转矩贮备。

3 粘性扭矩对预充油压力控制的影响

3.1 离合器结合过程中扭矩传递特性

离合器在结合过程中的转矩特性图3所示,从中可以看出在0-t1时刻,离合器无物理接触,但随着离合器摩擦片和钢片之间的逐渐靠近,粘性扭矩逐渐增加,总扭矩完全由粘性扭矩完成承担;t1-t2时刻,随着离合器油压逐渐增加,粘性扭矩减小,粗糙扭矩变大,总扭矩变大;t2 时刻以后,离合器压紧,扭矩不再变化,粘性扭矩小时,总扭矩完全由粗糙扭矩承担。从图中可以看出,在离合器预充油时,因离合器主从动盘未接触,离合器传递的扭矩主要为粘性扭矩,在t1 时刻离合器预充油结束,粘性扭矩达到最大值。

3.2 预充油压力值的确定

为了更深入的研究离合器充油和扭矩对应关系及应用,我们以离合器预充油点自学习为例,进行控制仿真分析。

预充油阶段,离合器油缸快速充油将离合器推至KP 点位置,并维持在KP 点位置为缓冲压阶段做准备,此时预充油的压力要刚好使离合器钢片与摩擦片处于轻微滑磨状态。理想的预充油压力可以使离合器调压过程更容易且离合器缓冲升压阶段更短。

预充油压力的确定首先要找到离合器钢片与摩擦片轻微滑磨的位置。传统的方法是给离合器输入端加一恒定转速,此时离合器以缓慢的速度结合,当离合器输出端的转速由0 变化为有转速时,此时离合器的位置即为KP 点位置,离合器冲油压力为预充油压力。这种方法在干式离合器中较为适用,在湿式离合器中因液压油的存在,在离合器结合过程中存在粘性扭矩,使离合器在未接触时有扭矩的传递,所以存在离合器未接触而使离合器输出端存在一定的转速。

4 考虑粘性扭矩的离合器预充油压力值控制

离合器预充油压力值控制是挡位切换控制的关键点,其位置学习的精准度直接影响换挡平顺性和离合器的磨损程度。离合器预充油自学习位置是离合器主动片和传动端刚好接触点,传递摩擦扭矩的点,此时处于滑磨扭矩和粘性扭矩共存的状态,但是依然以粘性扭矩为主的阶段,因此通过判断离合器扭矩传递值对预充油压力点进行确定。

在进行预充油压力值学习时,首先要判断外部环境是否满足自学习要求,只有外部条件满足时,才能保证自学习过程整车安全性,以及自学习精准性。其需满足的条件如下:

(1)车辆是否处于驻车制动状态,防止由于车辆各种不平路面情况,在自学习扭矩传递情况下,车辆突然移动,给操作人员带来安全危险;

(2)发动机转速是否满足自学习转速,保证自学习粘性扭矩输出一致;

(3)液压油温是否满足基本自学习油温,油温直接影响粘性扭矩值,要保证此次学习值同前一次的油温条件一致,且满足车辆正常行驶工况下的油温;

其次在以上条件进入自学习后,控制上还要实时监控判断车速、

5 仿真分析

油温、转速差等条件,当条件不满足时,立刻退出自学习。

进入自学习状态后,控制上先给比例阀一个初始电流,此电流根据经验设定,既满足离合器在此电流下没有滑磨接触,又保证电磁阀的能正常开启。然后再每隔时间t 给电磁阀增加电流r,实时监控离合器输出扭矩值,当离合器传递扭矩值大于等于其粘性扭矩的最大值时,记录此时充油压力,并同上一次学习值进行比较,当差值在预设公差范围内时,保存此充油压力。如此反复自学习n 次,求取三次平均值,存储控制器中,分析记录数据。其控制流程图如图4所示。

根据上述分析,搭建湿式离合器物理模型和控制模型,设置离合器相关参数,进行仿真验证,其粘性扭矩的最大值依据离合器实验确定,其仿真结果如图5所示。

从仿真结果可以看出,离合器传递的扭矩随电磁阀电流的增加而逐渐增加,前段曲线扭矩增加缓慢,其传递扭矩完全由粘性扭矩承担,当到达a 点时,扭矩增加较快,到达b 点时离合器传递扭矩为粘性扭矩的最大值,此时摩擦扭矩也随之介入,判定此点为离合器的预充油压力点。

6 总结

本文通过分析湿式离合器的扭矩传递特性,找出了粘性扭矩对离合器预充油控制的影响,建立了一种考虑粘性扭矩的离合器预充油压力自学习方法,并对其合理性进行了仿真验证,从仿真结果可以看出,该方法能够确定离合器的预充油压力点,对离合器换挡控制有一定的指导意义。