源头治理VOCs排放——凹印模具浅版化

2020-01-19于殿友张群峰黄磊

于殿友 张群峰 黄磊

摘要:本文主要从凹版印刷VOCs排放入手开展研究,通过对凹印模具浅版化工艺的探索,从源头出发开展试验。将各类传统印版网点进行提升升级,降低印版网点含墨量,最终大幅降低挥发性有机物排放,提升印刷环保性能,因此极具参考及实用价值。

关键词:VOCs;浅版化

中图分类号:TS8,X701 文献标识码:A 文章编号:1400 (2020) 07-0045-03

Source Management of VOCs Emission- Shallow Version of Gravure Mold

YU Dian-you, ZHANG Qun-feng, HUANG Lei(Gravure Printing Workshop, Shanghai Tobacco Packaging and Printing Co., LTD., Shanghai 200137, China)

Abstract: This article is mainly used to research the VOCs emission of gravure printing. Through the exploration of the low dot depth process of gravure printing, the experiment is carried out from the source. Upgrade all kinds of traditional intaglio mesh, reduce the ink content of the printing dot, and ultimately significantly reduce VOCs emissions, improve the printing environmental performance. Therefore, this article has great reference and practical value.

Keywords: VOCs; shallow plate

1 绪论

1.1选题的背景与指导思想

凹版印刷是一种可实现产品大批量印刷的印刷方式。在其生产过程中需要添加挥发性有机物(VOCs)作为稀釋剂以提高油墨转移性能,而印刷品通过热风干燥后,油墨中的挥发性有机物将会从印刷品中排出。

上海市清洁空气行动计划(2018-2022)中指出了需全面实施挥发性有机物总量控制、实施低VOCs含量产品源头替代工程。即国家提倡需在包装印刷行业低VOCs含量原辅材料应用,倡导绿色包装,推广非溶剂型印刷、涂布和复合工艺,同时,使用VOCs含量较高的溶剂型油墨将征收相应惩罚性税收。

目前,我司凹印油墨均使用的是溶剂型油墨,该类油墨由连结料、填充料、助剂等物质组成,其中含有50-70%左右的有机溶剂(挥发性有机物)。虽目前烟印公司已改进为低溶剂残留油墨,符合国家局YQ69《卷烟条与盒包装纸卫生要求》的标准,原墨中溶剂比例含量约为60%。但在印刷过程中,使用该类油墨还需要再添加原墨比例约50%的溶剂。以1kg凹印油墨为例,原墨中含有溶剂60%即0.6kg,印刷过程中还需再添加约50%溶剂即0.5kg,即1kg油墨排放的溶剂总量约为1.1kg。初步计算,凹印车间每日(24小时)使用油墨约4吨,则溶剂排放量约为4.4吨。

因此,需坚持以习近平生态文明思想为指导,深入贯彻落实国家和各地方关于打赢蓝天保卫战相关工作部署,强化VOCs治理的针对性、科学性和有效性,突出精准治污、科学治污、依法治污,完善VOCs污染防治管理体系,强化源头防控,落实全过程管理,协同推动生态环境和社会经济高质量发展。

1.2研究思路与工作目标

由于目前挥发性有机物排放量大,因此急需通过浅化版工艺技术的研究,从溶剂使用的源头进行控制,大幅度减少印刷生产过程中的溶剂使用量、排放量,减少对环境、对社会的污染与影响。

2019年初,我司积极按照“源头防控”的工作思路引入凹印模具的浅化工艺,结合使用高浓度高粘度油墨,从源头减少溶剂的使用量,从而降低VOCs的排放。

按照“源头防控、过程管控、末端严控”的工作思路,以更高要求、更高标准、更严措施,梳理分行业、全环节VOCs控制要求。根据目前的要求,涉VOCs排放重点行业企业需组织开展全面自查、复查,确定VOCs治理项目。通过三年时间,到2022年,实现工业VOCs排放量较2019年进一步下降10%的目标,有效提升全市VOCs治理体系和治理能力;到2020年底前完成20%治理任务,2021年底前完成70%治理任务,2022年底前全面完成治理任务。

2 实施方案

2.1凹印版辊浅版化工艺设计方案

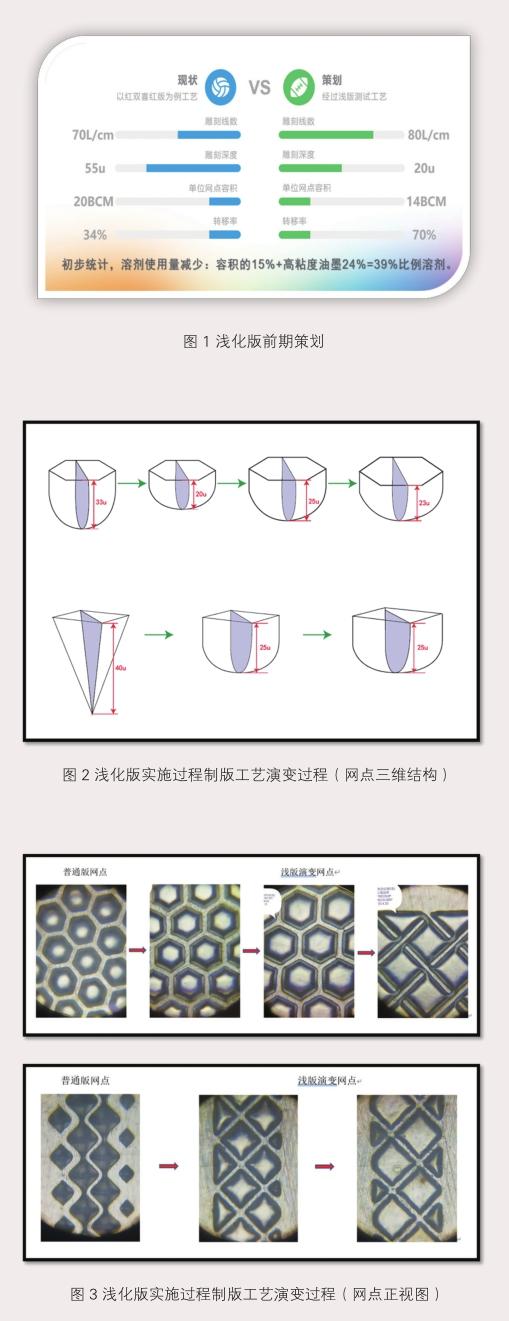

针对凹印印版加工工艺结合实际印刷效果,初步制定了两个并行的手段进行浅版化工艺设计:

1)通过加大网穴开口,降低网穴深度,提高油墨转移率(提高30%),达到节省油墨的目的。

2)通过激光浅化版与高粘度高浓度油墨结合,实现节省溶剂使用用量,达到从源头降低VOCs排放的目的。

2.2 凹印版辊浅版化工艺试点

通过制作试验印版,开展了凹印模具的浅化工艺研发及前期测试工作,第一批试点产品主要为单面铜版纸印刷品及喷铝镭射卡纸印刷品,成功完成了批量生产验证,已达到预期效果。

在前期的批量测试中,因高粘度油墨无法与浅化版很好的匹配,导致在印刷过程中出现迎刀面虚印、刀丝、拖墨等质量问题。配合公司通过不断调整印版的雕刻工艺,并反复验证网穴线数,网穴开口大小,网穴的深度等重要技术参数。寻找印版、油墨、设备三方平衡点,逐步提升浅版耐印量,还原常规产品印迹各项细节,并结合后期生产验证及标样对比,保证各项检测指标符合质量协议要求,确保外观同质化。

3 效果验证

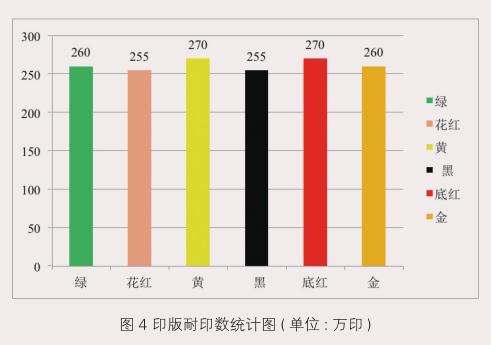

以承印物为90g/m2的单面铜版纸产品为例,在浅版技术推动下,浅版耐印数均达到了250万印数之上,均超过150万印的合格耐印数要求。

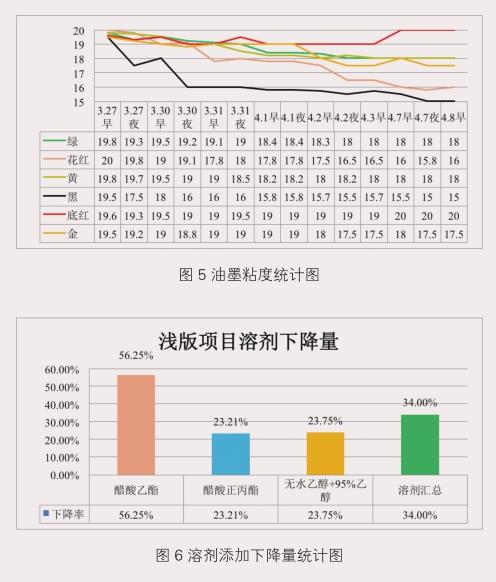

同时,油墨粘度也有了飞跃式地改变,改进前产品各项色序粘度在14—16秒之间;改进后,该产品各项色序粘度均在18—20秒之间,效果远超预期,经过后期统计,溶剂使用量同比工艺改进前共节省30%以上,不仅降低了成本还有效减少了挥发性有机物含量,如此一箭双雕的超水平发挥,真正用实力证明了浅版工艺的稳定性。

4 总结与展望

自凹印模具浅版化项目开展以来,我们对凹版制版原理及加工过程在传统经验上又有了进一步的认识。同时对凹版印刷原有的操作习惯和处理印刷故障的思维方式发生了改变。通过对项目试制验证的制版参数以及印刷生产工艺参数的汇总后,我司已经制定计划将在所有凹印产品上推广凹印模具浅版化工艺,从源头上减少挥发性有机溶剂的使用量,助力烟印公司的可持续发展。

绿色环保是印刷产业发展的必由之路,我们要坚定不移地贯彻执行习近平主席“绿水青山就是金山银山”的科学理念,不断研究各类新型环保印刷技术,为中国的生态文明建设贡献一己之力。

参考文献:

[1] 虹口区人民政府关于印发虹口区2018—2020年环境保护和环境建设三年行动计划的通知[N]. 上海市虹口区人民政府公报,2018-06-30.

[2] 李干杰.坚决打赢污染防治攻坚战 以生态环境保护优异成绩决胜全面建成小康社会[N]. 社会治理,2020-02-15.