高速液压夯在高速公路改扩建项目中的应用研究

2020-01-19段凌云

段凌云

(四川成乐高速公路有限责任公司,四川 成都 610041)

0 引言

随着我国社会经济的快速发展,道路通行能力和服务水平已不能满足高速公路的行车要求,各国各省陆续启动了高速公路改扩建施工,但在路基拼接施工过程中,采用传统碾压设备不能有效对搭接部位进行压实,容易形成质量隐患。因此,采用了液压夯施工工艺对路基搭接部位进行补强。

1 工作原理

高速液压夯的工作原理是利用机械将重型夯锤提升到一定高度,夯锤在重力和液压力共同作用下,下落对路基进行夯实,并在液压缸的作用下实现快速的上下往复动作,在装载机的牵引下,机动灵活地对不同的位置进行快速、准确的压实,从而满足对夯实作业面积进行单点或连续的压实要求。

2 试验设备及试验路

2.1 试验设备

本试验采用HC42B 型高速液压夯实机,其额定冲击能量为42KJ,锤体质量3.5t,最大提升高度1.2m,锤击频率30~80 次/min,标配夯板直径1.0m,工作质量6.9t,外形尺寸1.48m×1.42m×3.73m(长×宽×高),提升高度设有0.2m(一档)、0.6m(二档)、1.2m(三档)三个档位。夯击强度(档位)、连击次数可根据需要随时设定,也可使用手动随机夯击。

2.2 试验路选取

本次选取某高速公路扩容项目K64+200-K64+400 作为试验路。该段设计为低填浅挖段落,路床1.2m 范围内采用砂砾石填筑。

2.3 试验过程

试验前,先对场地整平碾压,然后对路基进行弯沉和压实度检测,其中弯沉采用贝克曼梁和落锤式弯沉仪两种检测方式。然后按标准施工工艺采用液压夯对路基进行夯实,夯点间距1.1m,当相邻三锤高差在1cm 内视为满足夯实要求,最终现场夯实锤数为9 锤。夯击完成后,再次对路基进行精平和碾压,再进行相应的试验检测工作。

3 试验结果及分析

3.1 弯沉

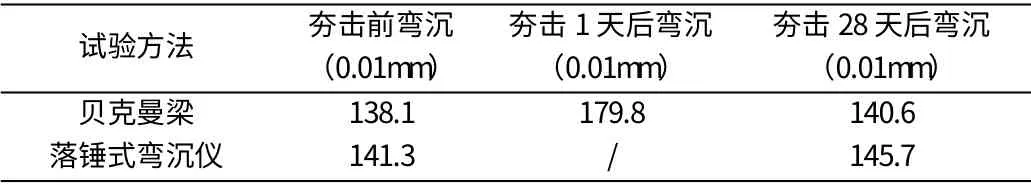

夯实前后,分别采用贝克曼梁和落锤式弯沉仪进行弯沉检测,试验结果如下表所示:

表3.1 弯沉试验结果

从夯实前后的弯沉数据来看,弯沉代表值出现了一定程度增加。弯沉代表值增大的主要原因有:一是夯实后,细料上浮严重,细料浮在粗骨料的表面,不易形成板结的整体,导致弯沉值增加;二是路基填料之间的嵌锁平衡被破坏,粘聚力降低,而砂砾石这种粘聚力的恢复,至少需7 天以上的休止期,且休止期越长,粘聚力的恢复越明显。因此,夯实完成后的一段时间内,弯沉值必然会增加,但随着休止期的增加,弯沉会得到逐步的恢复。

3.2 压实度

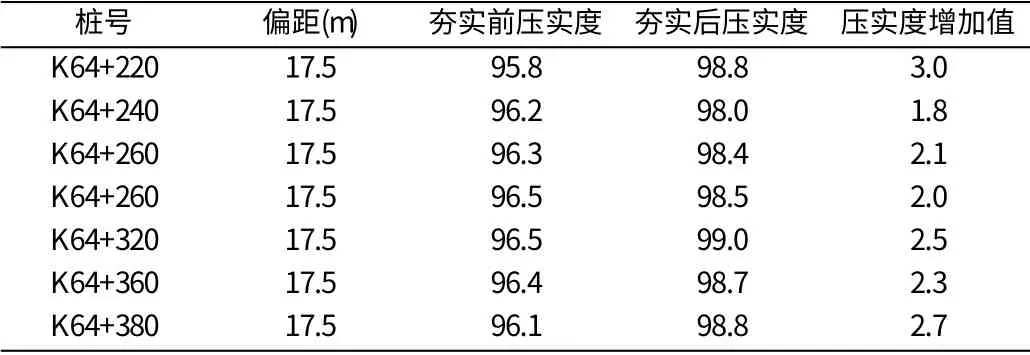

夯实前后分别测定压实度,共选取了7 个测点,试验结果如下表所示。

表3.2 压实度试验结果

从上表可以看出,经过夯实后压实度平均提高了2.34%,表明液压夯能有效改善填料的密实程度。

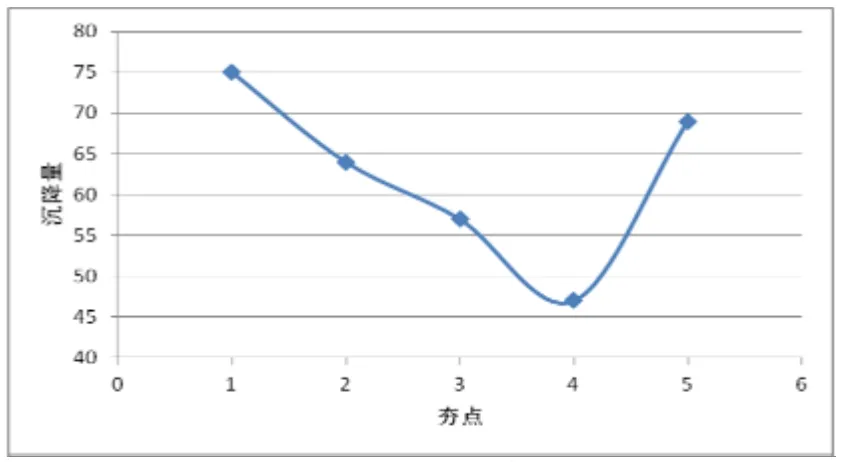

3.3 沉降差

分别测定各夯点在一定的夯实功和夯击次数下的沉降差,选取了一个典型断面,横坐标为夯点位置,其中夯点1 为靠近老路位置夯点,夯点5 靠近新路基外侧边坡,纵坐标为夯实后的沉降量。夯点位置与沉降量之间的关系如图3.1 所示。

图3.1 K64+370 断面各夯点沉降量

从上图可以看出,靠近老路位置和路基边缘位置,沉降量较大,说明以上位置为路基施工的薄弱环节,传统施工工艺无法对以上位置进行有效压实,而采用液压夯可克服碾压传统工艺的弊端。

4 结语

(1)采用液压夯夯实后,路基弯沉会增大,甚至可能会扰动原路基,造成路基结构的破坏,但随着休止期的增加,弯沉会得到逐步恢复。

(2)采用液压夯工艺,可显著改善填料的密实程度。

(3)对于新老路基搭接等传统碾压工艺不能有效压实的区域,采用液压夯工艺可有效克服传统工艺的弊端。