自循环机匣对高速离心叶轮性能及稳定性影响的研究*

2020-01-18

(西北工业大学动力与能源学院)

0 引言

离心压气机作为一种提高气体压力的通用机械,由于其具有结构紧凑、小流量、高压比等工作特征,在国民经济的许多部门得到了广泛的应用,占有重要地位。随着时代的发展,离心压气机也朝着高效率、高压比、高可靠性等方向发展。但在离心叶轮通道中,气体需要在较短的距离内从轴向转到径向,这使得流面曲率加大,叶顶泄漏流和叶片表面二次流相互掺混,在叶轮出口形成“射流-尾迹”结构[1-5]。因此控制叶轮顶部流动分离成为了改善叶轮内部流动状况,拓宽稳定裕度的关键。常用的流动分离控制措施包括涡流发生器[6],机匣处理等被动控制方法和吹吸附面层[7]、合成射流[8]等主动控制方法。

机匣处理作为一种被动控制方法,具有结构简单,适应性强等特点而在工程范围内得到了广泛的应用。传统的机匣处理常采用槽式或缝式机匣,在增大稳定工作范围的同时,也会造成效率和压比的损失。自循环机匣(SRCT)因其在增大压气机稳定裕度的同时,效率和压比下降较少,某些情况甚至能有所提高,而受到了广泛青睐。自循环机匣最早是于1988年Fisher[9]在汽车领域内提出,他通过实验证明了自循环机匣前后槽压差是回流流动的驱动力。Masahiro Ishida[10-12]等在某低速离心压气机进口设计了一种环状槽自循环机匣,并进行了一系列研究,试验发现自循环机匣能改善近失速工况时的叶尖流场,使近失速工况的流量系数减小了13%,明显拓宽了失速裕度。Hideaki Tamaki[13]通过对一带自循环机匣的高压比跨音离心叶轮进行了数值模拟,发现自循环处理机匣是通过减小叶顶区域载荷实现扩稳。并且,当吸力面激波位于吸气槽下游时,吸气槽还能抑制叶顶泄漏流和激波相互作用所造成的堵塞。Favaretto[20]研究了一种“L型”自循环机匣轴向位置对涡轮增压器性能及稳定性的影响,发现自循环机匣在叶轮上存在最佳轴向位置。在国内,卜远远[14]曹四[15]等人在krain跨音离心叶轮中对比了自循环上游槽封闭机匣和自循环机匣对叶轮性能的影响,发现吸气槽主要是通过减小激波和叶顶泄漏流相互作用的强度来减小通道内的堵塞,从而达到扩稳效果。并且在小流量工况下,还可以使叶轮内部流体回流至叶轮进口,增大叶轮进口流量。

本文通过数值模拟方法开展了对高速离心叶轮实壁机匣和两种自循环机匣结构性能和流场特征的研究,并详细对比了实壁机匣和自循环机匣处理后的叶顶流场区域。通过对比分析机匣处理前后的叶轮总体性能和叶顶泄漏流、叶片表面二次流和叶顶通道涡等三维流动,解释了自循环机匣对高速离心叶轮性能和稳定性的改善机理。

1 研究对象及方法

1.1 研究对象

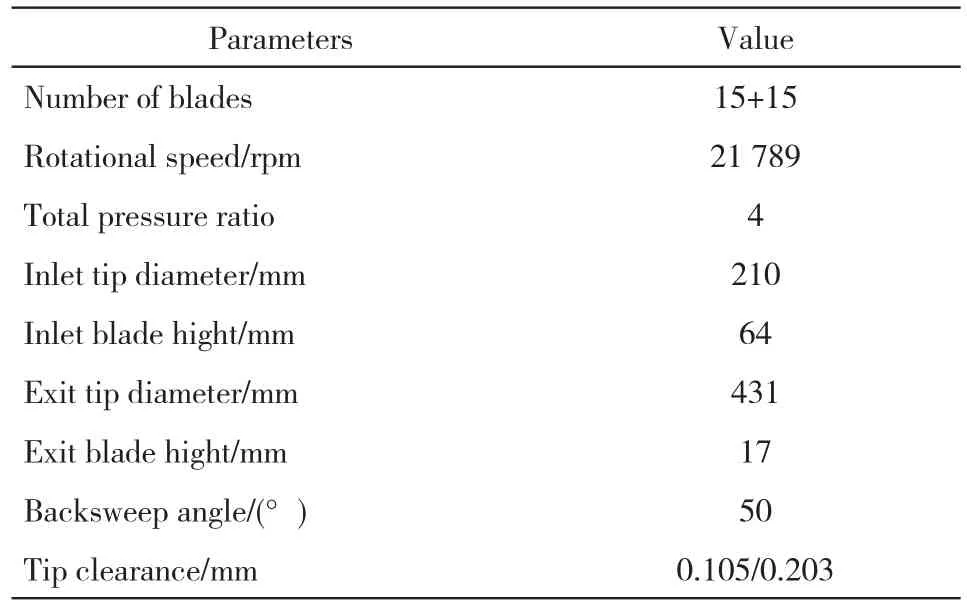

本文研究对象为NASA HPCC离心压气机的叶轮部分,该高压比离心压气机于1975年完成原型设计,于1997年由美国航天局刘易斯研究中心改型为设计流量4.54kg/s,压比为4的高速离心压气机,并完成了整机测试[16]。同年Shoch[17]利用激光多普勒测量了该离心叶轮的内部流场,他为了减小扩压器对叶轮流场的影响,叶轮后接无叶扩压器段。随后Werent[18-19]于1999到2001年用数字式粒子成像测速法(DPIV)进行了更精确的测量,测试结果均显示叶顶泄漏流是造成其“尾迹区”形成的重要原因。叶轮的主要设计参数如表1所示。

表1 HPCC叶轮的主要设计参数Tab.1 Main design parameters of HPCC blade

1.2 计算模型

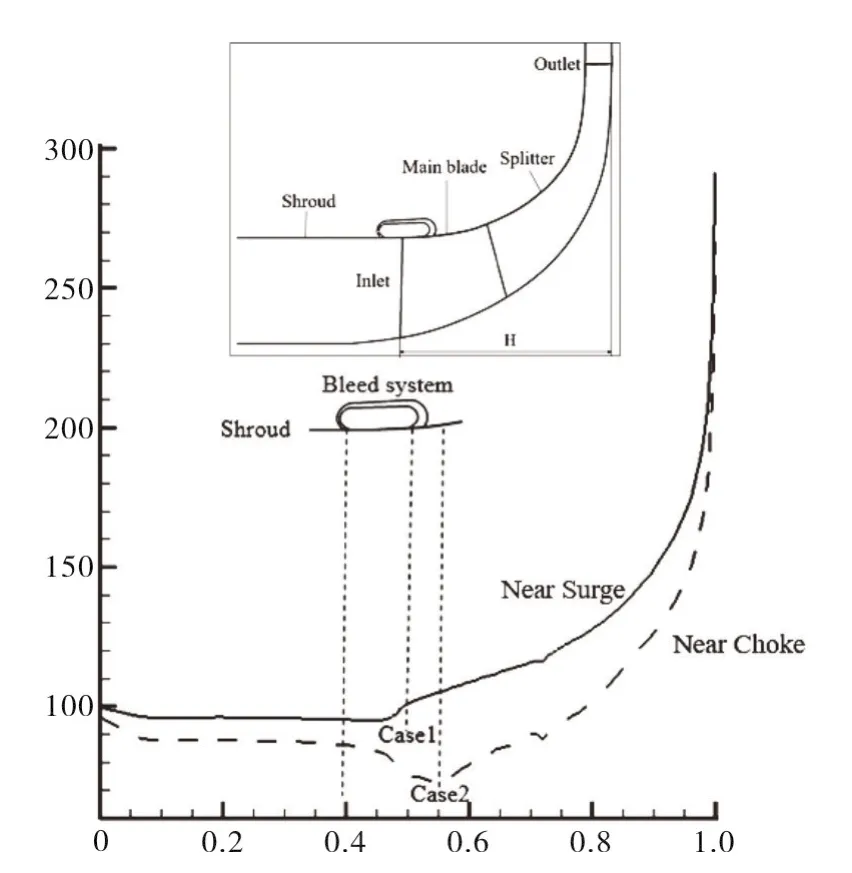

自循环机匣在设计工况引气量越大,设计点效率损失越大,但扩稳能力越强。为了兼顾自循环机匣的扩稳能力和叶轮的效率损失,应使其工作于实壁机匣的失稳和堵塞边界时具有尽量大的引气量。但将引气量作为直接优化目标,需要设计较多的引气结构,其工作量较大。因为叶顶压差是可以作为叶顶引气的驱动力,所以压差的相对关系可以反映引气量的相对大小,而压差的相对大小可以由自循环机匣后槽的轴向位置确定。图1表示实壁机匣表面轴向静压分布,实线表示近失速工况,虚线表示近堵塞工况。自循环机匣是在前后槽压差的作用下,产生回流的装置。本文两个自循环机匣结构仅改变其后槽的轴向位置。Case1的前后槽位置在近失速工况静压梯度最大,Case2的前后槽位置在近堵塞工况静压梯度最小。图2表示自循环机匣主要结构参数。叶片轴向弦长H=133mm,自循环机匣前槽中心距叶片前缘距离a=0.09H,Case1和Case2后槽中心距叶片前缘距离b分别等于0.128H和0.226H(图2中b=0.128H)。前槽宽度c=0.019H,后槽宽度d=0.049H。叶片前缘叶顶间隙e=0.105mm,喷嘴喉部高度h=8e。喷气角α=抽气角β=10°。

图1 实壁机匣表面静压分布及自循环机匣位置示意图Fig.1 The static pressure distribution of casing treatment with solid wall and the location of self-recirculating casing treatment

图2 自循环机匣结构示意图Fig.2 Schematic view of self-recirculation device

自循环机匣周向联通,计算域采用单通道进行计算,计算网格如图3所示。叶轮部分网格采用Autogrid5自动生成,为验证网格无关性,叶轮设计了两套网格CaseA和CaseB。CaseA网格总数93万,沿流向、周向和径向网格节点数分别为119×37×45,叶顶间隙采用蝶形网格,径向节点数为13。CaseB网格总网格数113万,沿流向、周向和径向网格节点数分别为135×37×59,叶顶间隙网格径向节点数为17。两套网格壁面上第一层网格高度为5μm,y+小于12。自循环机匣的网格在IGG中手动划分,总网格数33万,沿流向、周向和轴向网格节点数分别为175×49×29。由于自循环机匣是固定部件,叶轮是旋转部件,计算中使用分区网格技术和冻结转子法处理叶轮和机匣处理之间的转/静交界面[14],将图2中红色虚线圈放大,如图4所示。叶轮机匣和自循环机匣间加入两层滑移块网格,滑移块网格径向厚度为10%叶顶间隙。两层滑移块之间是动静交界面,滑移块和上下机匣表面采用完全非匹配的方式进行连接。

图3 计算网格Fig.3 Computational grid of casing treatment

图4 叶片和自循环机匣交界面示意图Fig.4 Grid for blade passage and self-recirculation device

1.3 数值求解

数值模拟采用NUMECA FINE/TURBO软件包中的Euranus求解器,结合S-A湍流模型,中心差分格式计算相对圆柱坐标系三维雷诺平均N-S方程组。由于自循环机匣周向联通,在不同时刻转子和处理机匣相对位置保持不变,某特定时刻的流场可以准确表示流场细节,非定常性较弱,所以本文均采用定常计算。计算边界条件设置如下:进口总压给定101 325Pa,总温给定288.15K,轴向进气;出口给定平均静压,逐渐增加压气机出口背压向失速工况推进,数值发散前的最后一个收敛解即为近失速工况点;固壁采用无滑移绝热边界条件。为了充分考虑气流参数沿周向分布的不均匀性,两层滑移块交界面采用冻结转子法进行数据传递。

1.4 网格无关性验证

为保证数值模拟精度,对上述网格数目进行数值模拟验证。图5为数值模拟和实验的性能对比图。CaseA网格密度96万;CaseB网格密度113万;Exp为实验模拟结果。在设计点,CaseB的效率及压比和实验均吻合较好。在近失速点,效率CaseA和实验吻合较好,压比CaseB和实验吻合较好,但两个网格的数值模拟精度均在5%之内。且近失速工况流量CaseB和实验基本一致。对比数值精度和考量计算资源,拟采用CaseB作为后续计算网格。

图5 叶轮性能曲线Fig.5 Impeller performance curve

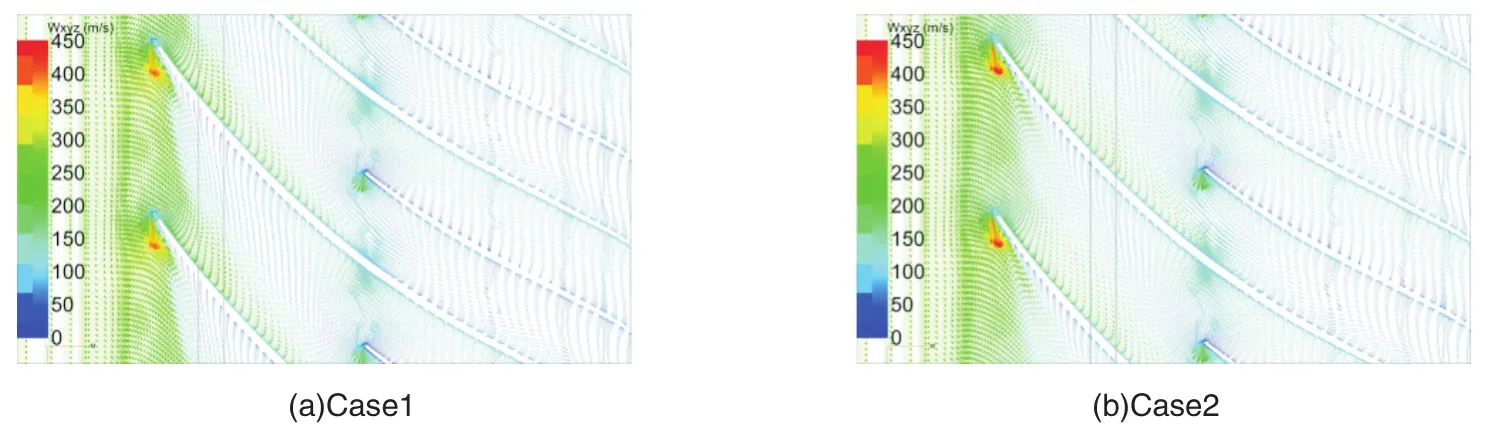

图6表示了CaseB和实验下叶轮30%和52%弦长截面的准流通速度云图,其中准流通速度表示垂直于测量截面的速度模值。实验采用的是激光风速仪,不能采集到全叶高的速度分布。从图中可以看出,数值模拟结果和实验结果吻合较好,故选用CaseB作为后续计算网格。

图6 不同弦长的流通速度云图Fig.6 Comparison of theVqmbetween the experiment and CFD results

2 结果与讨论

2.1 总性能对比

图7 离心叶轮性能曲线Fig.7 Centrifugal impeller performance curve

为了更加直观地认识自循环机匣的扩稳能力,对三种机匣下的叶轮进行了数值模拟。图7给出了实壁机匣实验值和数值模拟下三种机匣下叶轮的性能曲线,图中红圈表示近失速点,红框表示设计工况。Exp代表实验数据;SW表示数值模拟下的带实壁机匣的叶轮;自循环机匣处理后的叶轮依据其后槽位置分别用Case1和Case2表示。从图中可以看出,加上自循环机匣结构后,Case1和Case2的流量范围均有所提升,设计点的压比和效率没有明显下降。

表2给出了带三种机匣叶轮的数值模拟结果,为了兼顾流量改变和压比的损失定义失速裕度改进量ΔSM、峰值效率改变量和堵塞裕度CR,计算公式如下所示。参数下标CT表示带机匣处理,0代表实壁机匣,s代表近失速工况,m代表设计工况。

两者的失速裕度ΔSM分别改善了6%和3%;在设计工况,Case1和Case2的设计点峰值效率分别下降了0.5%和1.0%;在大流量工况,Case1和Case2的压比和效率有所提升,其中Case2的堵塞裕度增加了1.5%。

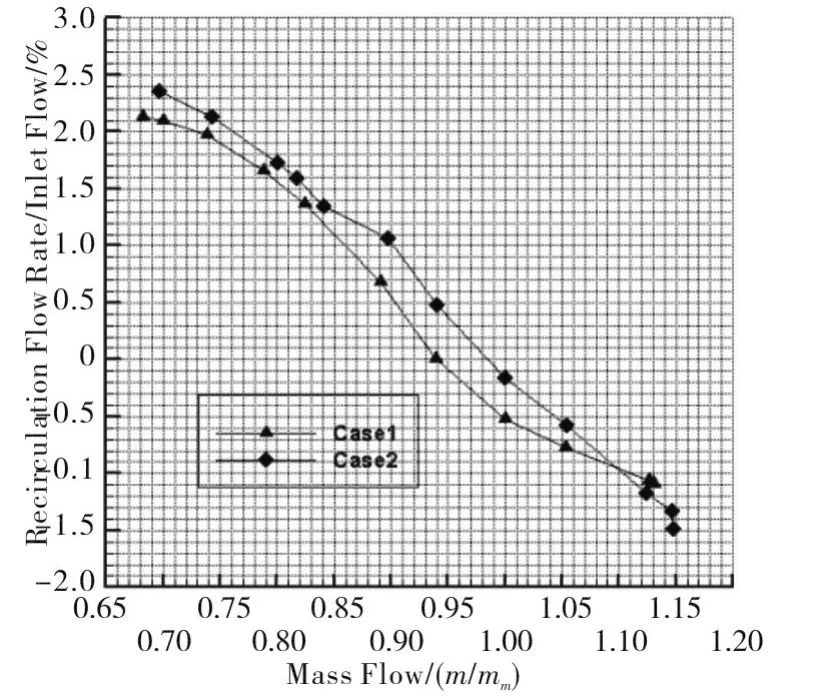

图8给出了后槽流量(负值表示气流由后槽流向叶轮通道)的变化,图中横轴用设计点流量进行无量纲化处理,纵轴是后槽和叶轮进口流量的比值。在小流量工况下,Case2的后槽抽吸量大于Case1,所以Case2的近失速效率较大。在设计点工况,两种机匣处理的后槽抽吸量绝对值接近于零,两种机匣处理的叶轮效率相差不大,可以看出,在自循环机匣内部流量较小时,机匣处理对离心叶轮的性能影响不大。在大流量工况下,Case2后槽的喷气量大于Case1,所以Case2堵塞裕度较大。

图8 自循环机匣后槽流量Fig.8 Mass flow of selt-recirculating casing treatment

2.2 叶轮内部流动分析

2.2.1 设计工况流场对比

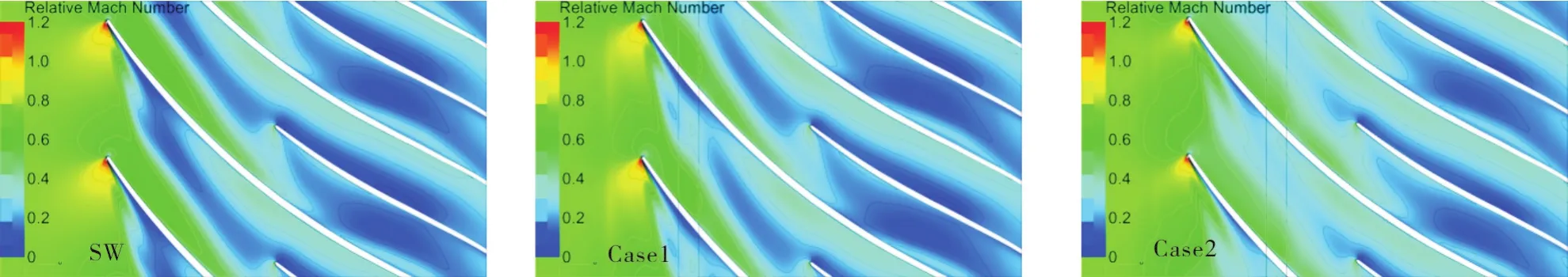

图9表示了98%叶高处的相对马赫数分布云图,可以观察到,三种机匣下的叶轮流动状况均较好。由图8可知,该工况下两种机匣处理结构中,后槽流体流动方向是由后槽流向叶轮内部。对于实壁机匣(SW),主叶片通道内流通状况良好,直至分流叶片压力面处才出现大范围的低速区,这是由于主叶片的进入吸力侧通道内的叶顶泄漏流和分流叶片的压力面叶顶通道涡相互掺混的结果。对于自循环机匣,Case1流动状况和SW基本一致,是由于其后槽进入叶轮内的流体在主叶片负荷的作用下,更多地进入了相邻叶片压力侧通道内。Case2的小叶片前缘却提前出现了小范围的低速区,这是由于Case2后槽位置靠后,其流向叶轮通道的流体加强了主叶片的进入吸力侧通道的叶顶泄漏流,在小叶片前缘出现堵塞。

图9 98%叶高相对马赫数云图Fig.9 Relative Mach number distribution at 98%blade height

图10表示了98%叶高径向相对速度云图,Case1和Case2在靠近主叶片吸力面都有流向叶轮通道的流体,但在主叶片压力面也有少量流体由叶轮通道进入了后槽内。图11表示了0.5τ(τ为叶顶间隙高度)的轴向相对速度云图,它可以反映间隙内的流动状况。SW的叶顶泄漏流较多地进入了吸力侧通道内。Case1后槽靠前,进入叶轮通道的流体随叶顶泄漏流的作用向压力面发展,略微加强了下游叶片的叶顶泄漏流强度,造成Case1效率的降低。Case2后槽位置靠后,进入叶轮通道的流体在主叶片吸力面处聚集,和相邻叶片压力面附近流向后槽内的流体相互掺混,在通道中央形成了反流区,并逐渐发展至小叶片前缘形成堵塞。

图10 98%叶高径向相对速度云图Fig.10 Relative radial velocity at 98%blade height

图11 0.5τ轴向相对速度云图Fig.11 Relative axial velocity distribution at 0.5τblade height

图12表示的是自循环机匣内部的周向平均径向速度分布,Case1和Case2在远离进口端均有从叶轮向自循环机匣的回流区。Case1中流体在靠近进口位置流向叶轮通道,向后发展,流回自循环机匣中形成回流区。Case2中流向叶轮通道中的流体在折转位置速度最快,向下逐渐降低,并在自循环机匣内部就形成了回流区,这是因叶轮内部此时由于上游的叶顶泄漏流强度增强在小叶片附近形成的低速区,降低了自循环机匣的抽吸效果,致使后槽内部出现回流。

图12 周向平均径向速度分布Fig.12 Circumferentially averaged radial velocity distribution

2.2.2 近失速工况流场对比

图13表示了近失速工况下98%叶高相对马赫数云图,可以观察到,三种机匣情况下的叶轮在主叶片前缘位置都出现了大面积的分离。SW(实壁机匣)在主叶片吸力面前缘出现大范围的低速区,逐渐向后发展,在分流叶片压力面前缘和分流叶片吸力面尾缘形成大面积低速区,堵塞通道,引发失速。Case1中叶顶泄漏流由叶轮流向后槽,有效改善了主叶片后槽下游的吸力面分离,降低了叶顶泄漏流进入分流叶片通道内的强度,达到了一定的扩稳效果。Case2后槽上下游流场均有改观,主叶片前缘吸力面分离减弱,这是由于从叶轮抽出的流体,回到叶轮进口之后,相当于增加了进口流量,达到扩稳效果,后槽后面的流动情况和Case1相似。

图13 98%叶高相对马赫数云图Fig.13 Relative mach number distribution at 98%blade height

图14表示了两种机匣结构98%叶高处的相对速度矢量,Case1气流攻角大于Case2,这是由于气流在进入Case2之前,做了更多的功,拥有更高的正向周向速度,在通过自循环机匣进入叶轮上游时,和叶顶流体相互掺混,此时就能在叶轮上游产生一个和叶轮旋转方向相同的正预旋,从而减小气流攻角,缓解了主叶片吸力面分离。

图15表示了98%叶高处的径向相对速度云图,图16表示98%叶高叶轮表面静压分布。图15中,Case1和Case2的主叶片上游有较强的射流现象,两者后槽在主叶片压力面附近有强烈的抽吸作用。图15中,气流在进入分流叶片吸压力面压差都很小,叶片主要载荷分布径向段(小叶片尾缘)0。对于SW(实壁机匣)来说,主叶片吸压力面附近有较大的径向速度,这是由于叶片表面二次流引起的。吸力面的叶表二次流发展至通道表面时,全部裹挟进叶顶泄漏涡中。压力面叶表二次流发展到机匣壁时,由于主叶片前缘载荷较小,将全部转化为叶顶通道涡,叶顶通道涡和来自相邻叶片吸力面的叶顶泄漏流相互掺混后,就在主叶片的吸力侧通道内形成了大面积的低能区。在Case1主叶片压力面附近,气流由叶轮进入后槽,相当于减小了叶顶通道涡的强度,使叶顶泄漏涡能平稳发展至压力侧通道内;在Case1主叶片吸力面附近,一部分气流由后槽进入叶轮,这部分气流加强了叶顶泄漏涡,使压力侧通道流场恶化。在Case2靠近叶片吸压力面附近,气流由叶轮通道进入后槽,相当于同时减弱了叶顶通道涡和叶顶泄漏涡的强度,下游流场得到了改善。所以Case2的近失速点效率高于Case1。

图14 98%叶高相对速度矢量图Fig.14 Relative velocity vector at 98%blade height

图15 98%叶高径向相对速度云图Fig.15 Relative radial velocity at 98%blade height

叶顶泄漏涡由叶顶静压差驱动,从图16可以看出,加入机匣处理后,叶轮进口的静压差同SW相比有一些降低。这是由于后槽沟通了叶顶的吸压力面,通过削弱通道涡和叶顶泄漏涡的强度,来减小叶顶通道内的流动损失。

图16 98%叶高叶轮表面静压分布Fig.16 Static pressure distribution at 98%blade height

图17 进口轴向相对速度分布Fig.17 Inlet axial relative velocity distribution

图17表示了周向平均后,叶轮进口轴向相对速度沿叶高的分布,横轴用叶尖高度进行无量纲化。在60%~100%叶高,机匣处理后的叶轮进口轴向速度远大于实壁机匣情况。采用了自循环机匣后,叶片顶部低能流体在上下游静压差作用下回到叶轮进口,进而使叶轮进口流量增大。进口轴向速度增大,使进口气流攻角减小,减弱吸力面分离,达到扩稳效果。

图18表示的是叶轮通道内的总压损失系数云图和叶顶泄漏流线图。总压损失系数定义为:,pt为叶片通道内S3流面的气流相对总压,pt,inlet为叶轮进口截面的平均相对总压。图中红线表示的是叶顶泄漏流线。从图中可以看出,三种机匣形式下的叶轮在叶片吸力面前缘均存在很大总压损失区域,从主叶片前缘出发的叶顶泄漏流线沿着相邻叶片压力面通道涡(Cp红色区域)进入其压力侧通道。和实壁机匣相比,Case1的压力面通道涡强度减弱,通道前缘堵塞程度降低。Case2在Case1的基础上,叶顶泄漏流强度降低,叶轮进口堵塞程度下降。Case2中气流进入压力侧通道内之后,主叶片的压力面通道涡强度增大(图中黑圈所示),可能导致了叶轮尾缘的流场结构比Case1恶劣。

图18 总压损失系数和叶顶泄漏流线图Fig.18 Total pressure loss coefficient and tip leakage flow in the impeller passage

3 结论

本文通过数值模拟方法,对不带扩压器的离心叶轮的三种机匣(实壁机匣和两种自循环机匣)进行了数值模拟,分析了自循环机匣对高速离心叶轮性能及流场结构的影响,得到以下结论:

1)对于本文研究的高速离心叶轮,将失速工况下的实壁机匣静压梯度最大的轴向位置作为自循环机匣后槽开口,可以得到较好的扩稳效果,最高能使失速裕度提升6%,设计点效率下降了0.5%。将堵塞工况下的实壁机匣静压分布梯度最小的轴向位置作为后槽开口,能使堵塞裕度提升1.5%。

2)在大流量工况下,气流主要由自循环机匣通过后槽进入主叶片吸力面附近,加大了主叶片叶顶泄漏流的强度,在叶片载荷的作用下,使其更容易进入相邻叶片压力侧通道。如果后槽位置靠近分流叶片,就会使主叶片叶顶泄漏流更多地进入吸力侧通道内,和分流叶片压力面二次流相互掺混造成损失。

3)在小流量工况下,叶轮失稳是由主叶片进口的吸力面出现的大面积分离和来自相邻叶片压力面的叶顶通道涡相互掺混造成的。加入自循环机匣后,气流主要由主叶片压力面附近流入机匣结构中。有效降低了叶顶泄漏流强度和压力面叶顶通道涡强度,降低了流动损失。

4)在小流量工况下,自循环机匣结构还可以将下游的堵塞流体输运至叶轮进口上游,变相地增加了进口流量。进入叶轮进口上游的流体,已经在叶轮通道中做了功,有一定周向速度,减小了进口气流攻角,延缓了主叶片吸力面分离,达到扩稳效果。