大倾角振动给料机衬板磨损机理分析

2020-01-18高沙沙

高沙沙

(郑州城市职业学院 机电工程系,河南郑州 452370)

振动给料机是利用振动原理把块状、颗粒状物料从贮料仓中均匀、定量、连续地给到受料装置中的一种设备,广泛应用在煤炭、化工、采矿、机械制造、冶金、建材以及轻工业等部门,目前正朝着大型化、高效化和节能化方向发展[1]。给料机倾角越大,给料量就越大,所以为了提高振动给料机的产量,通常采用向下倾斜安装[2]。在大倾角振动时,由于重力的作用,小功耗条件下就可以实现物料大量快速送出,能够实现节能减耗的目标。但这种情况下给料速度加快,导致衬板的磨损大大增加,衬板的使用寿命直接影响给料机的正常使用。为此,必须对大倾角给料机的衬板进行研究,找出适合大倾角给料设备的衬板。

1 衬板材料的准备

1.1 衬板材料的选择

(1)A3 钢是优质碳素结构钢中的一种,碳含量为0.14%~0.22%,由于含碳量低,因而塑性韧性好,但强度和硬度低,一般不进行热处理[4]。选用这种材料主要是做磨损分析的对比。

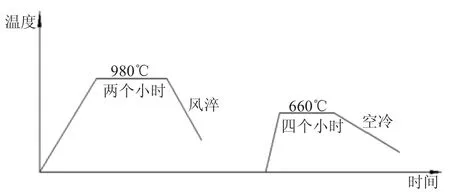

(2)中碳低合金钢碳含量为0.38%~0.43%,Cr为0.8%~1.2%,Mn 为0.6%~1.0%,Si 为0.6%~0.9%,经淬火和低温回火使其具有较高的硬度和足够的韧性[3]。其热处理工艺如图1 所示。

图1 中碳低合金钢的热处理工艺

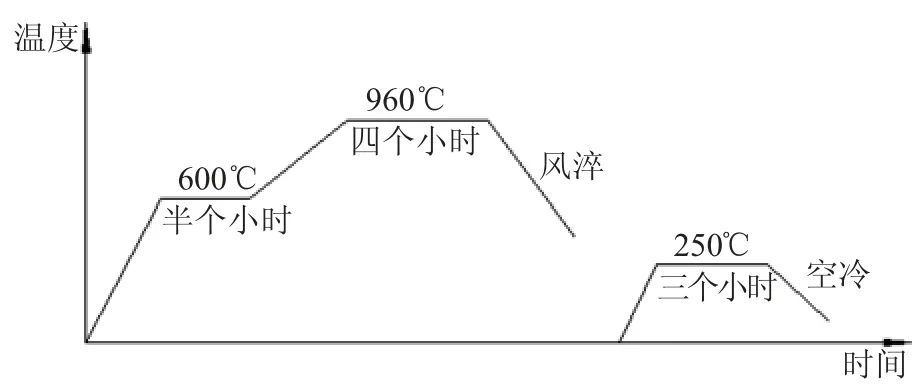

(3)2Cr13 成分含量碳为0.16%~0.24%,Cr 为12%~14%,Mn 为0.5%~1.2%,Si≤0.6%,属于不锈钢的一种,由于铬含量高,也是很好的耐磨材料,经过调质处理后的2Cr13 冲击韧性也较高[6]。给料机在工作的过程中衬板要能承受物料落到其上的冲击力,所以选择这种材料来做耐磨性对比。热处理工艺如图2 所示。

(4)高铬铸铁成分含量为碳2.7%~3.0%,Cr16%~18%,Mn0.6%~0.9%,Si0.3%~0.8%,Mo2.0%~2.5%,高铬铸铁被誉为当代最优良的抗磨料磨损材料之一[5]。其热处理工艺如图3 所示。

图2 2Cr13 的热处理工艺

图3 高铬铸铁的热处理工艺

1.2 衬板材料的硬度和冲击韧性

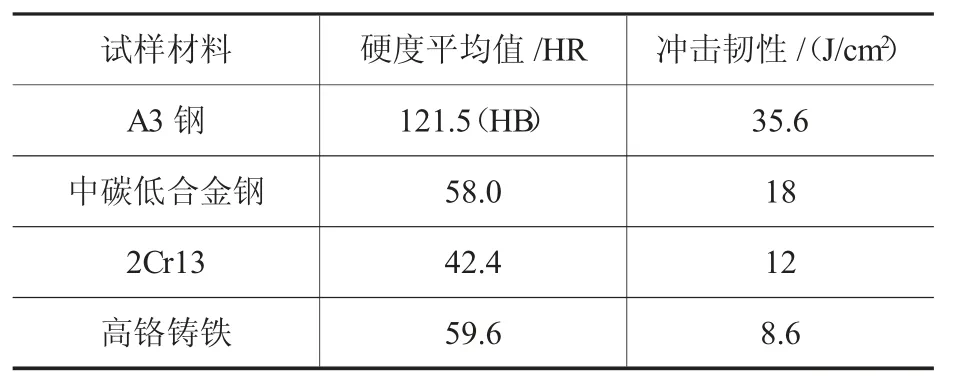

测试的四种衬板材料的硬度和冲击韧性如表1 所示。

表1 试样的硬度和冲击韧性

2 低应力磨料磨损试验

2.1 低应力磨料磨损试验机

利用图4 所示自制的低应力磨料磨损试验机来测定材料的磨损性能。该磨损试验机是由电动机、减速机、圆盘、料仓、夹具组成,其结构是电动机输出轴和减速器连接,减速器输出轴上连接了一个圆盘,圆盘上按圆周方向等分固定了四个夹具,即圆盘上可以装夹四个试样,轴下面是料仓。该试验机的特点是结构简单,实用性很强。

图4 低应力磨损试验机的结构

工作时电动机1 驱动减速器2 转动,进而带动圆盘上的夹具4 及试样5 不断在料仓内做旋转运动,能够较真实的模拟给料机衬板的工况条件(即物料在材料表面轻轻滑过)。

2.2 低应力磨料磨损的试验结果

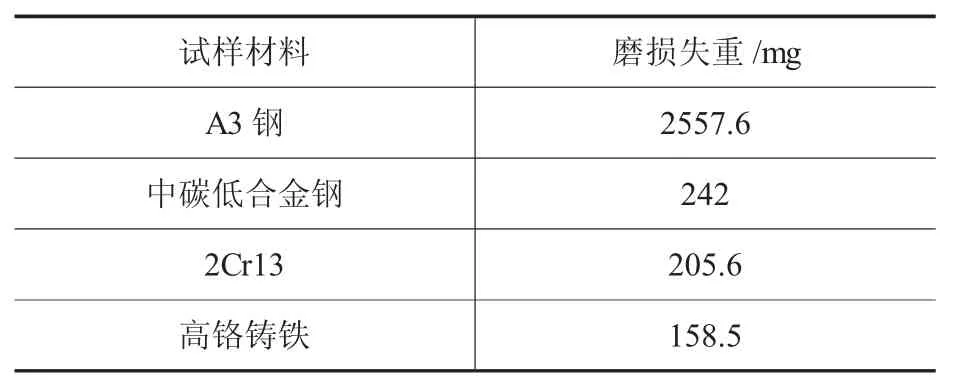

将经过热处理的四种材料在数控电火花线切割机上切出外形尺寸为10mm×10mm×70mm 的长方体试样,装夹在磨损试验机上,磨料为煤矸石,磨损过程中需人工不停地将料仓中被搅上来煤矸石翻到料仓底部,尽量保持料仓中的煤矸石上表面处于高度一致的状态,保证磨损的有效性。经24 个小时的磨损后,取下试样,并用电子天平对四种试样进行称重,得到的磨损失重如表2 所示。

表2 试样的磨损失重

由表2 得出,高铬铸铁的磨损失重最小,2Cr13 和中碳低合金钢次之,而A3 钢的磨损失重最大。

2.3 衬板材料磨损机理分析

2.3.1 A3 钢磨损机理分析

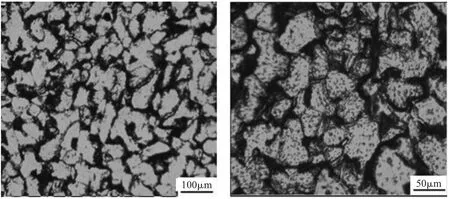

A3 钢金相组织如图5 所示。

从图5 可看出,A3 钢室温组织由珠光体和铁素体组成,白色大块为铁素体,黑色条状或块状为珠光体组织,白色大块上的少量小灰点为先共析铁素体上析出的三次渗碳体。

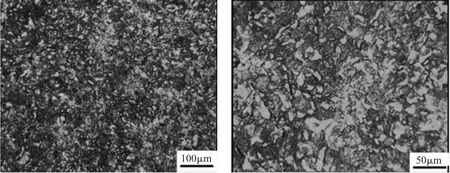

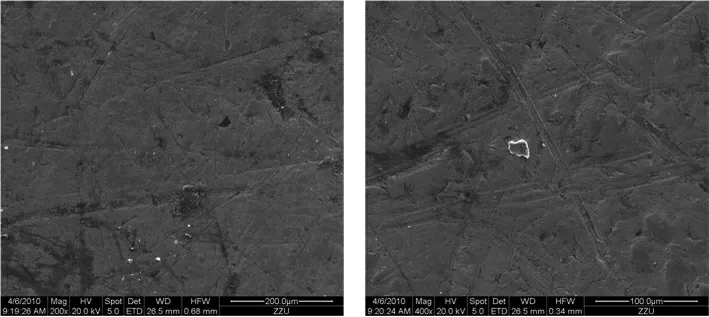

A3 钢磨损表面的形貌如图6 所示。

从图6 可以看出,即使在低应力磨料磨损下,A3 钢的磨损已经非常严重,磨损表面上根本不能用划痕来描述,整个磨损表面上布满了切削坑,且相互连接。由于A3 钢中含碳量少,其强度和硬度低,没有热处理,组织中没有高硬的碳化物来抵抗磨损,主要是疲劳磨损机理和多次塑变磨损机理作用的结果。

图5 A3 钢的金相组织

图6 钢的磨损形貌

2.3.2 中碳低合金钢磨损机理分析

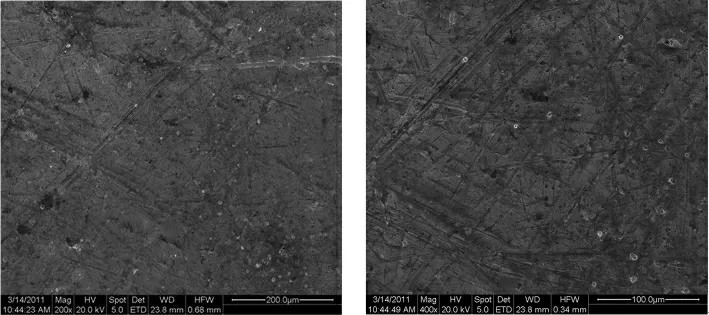

中碳低合金刚热处理后的金相组织如图7 所示。

通过图7 的观察,热处理后的中碳低合金钢组织中有回火马氏体、残余奥氏体,铁素体、弥散分布的碳化物组成,组织比较均匀。可以说硬度是衡量中碳低合金钢耐磨性的主要依据。在低应力工况条件下,中碳低合金钢应尽量采用高的硬度。中碳低合金钢磨损表面的形貌如图8 所示。

中碳低合金钢组织中有硬度较高的马氏体和碳化物,能够抵抗磨料的磨损,组织均匀,在表面上只是有一些直且较窄浅的划痕,发生微切削的程度小,耐磨性较好。这主要是微观切削机理作用的结果。

2.3.3 2Cr13 磨损机理分析

图9 是2Cr13 经过调质处理后的金相组织图。

图7 中碳低合金钢的金相组织

图8 中碳低合金钢的磨损形貌

图9 2Cr13 的金相组织

热处理后的2Cr13 室温组织为马氏体、残余奥氏体、碳化物,还有少量的粒状珠光体。高硬的马氏体组织以及碳化物有效地阻止了磨料的压入深度,提高了材料的耐磨性。

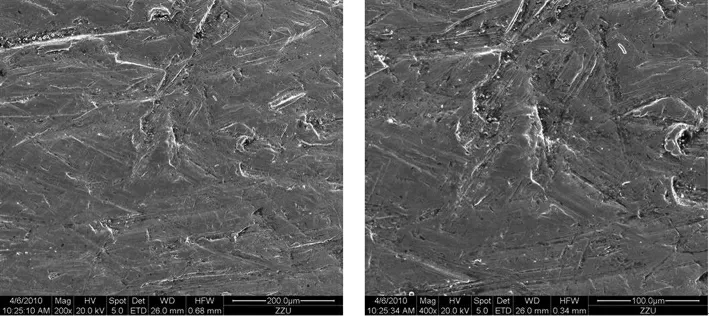

2Cr13 磨损表面的形貌如图10 所示。

2Cr13 磨损表面有一些划痕和犁沟痕。有些磨料在材料表面滑过,在表面留下划痕,属于微观切削机理作用的结果。除了切削磨损,当金属有塑性变形时,作用力会推挤金属沟槽中的部分材料至磨料前端与沟槽两侧,后续磨料继续被滑推挤出,一旦磨料在表面的运动受到阻碍,磨料立即改变方向继续磨损,形成犁沟痕并在两侧出现了一定的褶皱,主要是犁沟变形磨损机理作用的结果。

2.3.4 高铬铸铁磨损机理分析

高铬铸铁的金相组织如图11 所示。

高铬铸铁淬火回火后的金相组织为回火马氏体+M C 碳化物+二次碳化物+残余奥氏体,其中M C 碳化物很硬,保证了良好的耐磨性。碳化物呈孤立杆状或块状分布,基本上没有破坏基体的连续性,脆性相受到了硬质基体很好的保护,使得高铬铸铁的韧性有了一定程度的改善。

图10 2Cr13 的磨损形貌

图11 高铬铸铁的金相组织

图12 高铬铸铁的磨损形貌

高铬铸铁磨损表面的形貌如图12 所示。

高铬铸铁磨损表面上的划痕较少并且宽度较窄、深度较浅,主要是因为高硬的马氏体组织以及碳化物有效地阻止了磨料的压入深度,磨损量很小,属于微观切削机理作用的范畴。由于磨料硬度比高铬铸铁高,偶尔看到磨损表面上即将脱落的材料的碎片,是微观断裂磨损机理的表现。

3 衬板材料的选择结果

通过上述对四种材料的低应力磨料磨损试验的综合对比分析,得到中碳低合金钢在适当的热处理工艺下,充分发挥了材料的潜力,具有良好的耐磨性能。2Cr13 耐磨性也较好。虽然高铬铸铁在四种材料中是最耐磨的,但其抗冲击性差,在冲击严重的情况下,有断裂的可能性。虽然中碳低合金钢不是最耐磨的,但是却有自身的优势。从材料的成本而言,它选用了国内矿藏资源丰富的元素,如Si、Mn 和少量的Cr,具有较高的价格竞争优势;而高铬铸铁中含有的合金种类主要以国内矿藏稀缺元素Cr、Mo 为主,2Cr13 的Cr 含量也很高,两者成本均较高。从热处理工艺角度考虑,中碳低合金钢在880℃淬火250℃回火,而高铬铸铁在960℃淬火,因此中碳低合金钢淬火温度更低,加热时间更短,节能效果更明显。因此,实际生产中选用中碳低合金钢便于推广使用。

4 中碳低合金钢衬板在实际生产中的应用

大倾角振动给料机应用在河南省许平煤业有限公司高庄矿上,使用将近一年,中碳低合金钢的衬板厚度20mm,磨损低于5mm,衬板没有出现变形和开裂的现象,提高了使用寿命,减少了停机检修的次数,降低了生产的综合成本,总体使用效果良好。