大型铸钢件正火保温时间的研究

2020-01-18李文辉冯周荣纳学洋

李文辉,马 进,冯周荣,纳学洋,魏 欢

(共享铸钢有限公司,宁夏银川 750021)

热处理是铸钢件生产过程中非常重要的特殊工序之一,同时也是耗能大户,在相当长的一段时间里,热处理过程中节约能源一直都是一道难题。直到20 世纪70 年代,日本学者大和重雄提出了结构钢淬火的保温时间可以为零的设想,引起了国内外热处理学者对钢的零保温淬火开展了较多的研究。辽宁工程技术大学孟繁盛等,研究得出60SiMn 钢“零保温”淬火工艺与传统淬火工艺相比较,其奥氏体晶粒细小,淬火后组织细小,两者机械性能指标极为接近[1]。渤海船舶职业学院朱凤艳等的研究表明结构钢淬火及正火加热采用“零保温”或短时间是完全可行的。特别是45/45Mn2这样的碳素结构钢或单元素合金结构钢,采用“零保温”工艺可以保证其力学性能要求[2]。焦作工学院李安铭,对矿用液压支柱缸体用钢27SiMn 的研究表明其“零保温”淬火得到极细的板条状的马氏体组织,究其原因发现与奥氏体晶粒细化和奥氏体中的碳浓度分布不均匀有关[3]。

以上研究主要是针对结构件的某些材质件进行了相应的零保温淬火试验研究,相比结构件而言,铸钢件组织粗大,成分和组织偏析严重,结构复杂等特点,所以相应的热处理工艺也略有不同,尤其是对于大型铸钢件来说,更是如此。大型铸钢件零保温正火淬火方面的研究不多见。本文主要对大型碳钢类铸钢件正火缩短保温时间甚至零保温时间进行试验探讨。

1 试验条件

主要针对碳钢类材质件进行试验验证,铸件材质化学成分元素及含量要求见表1。

表1 铸件化学成分要求 ωB/%

另外,P≤0.035%,S≤0.025%,其他为Fe 和杂质元素。

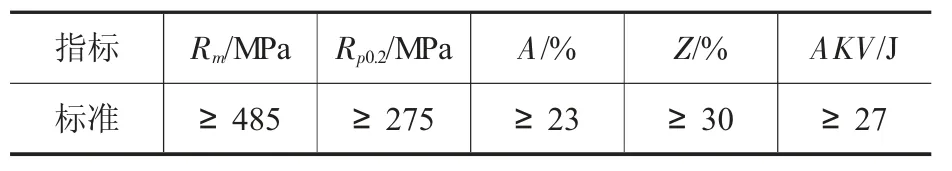

铸件常温力学性能要求见表2。

表2 铸件常温力学性能要求

本次试验采用随同铸件同炉浇铸的4 个附铸试块进行相关的试验,附铸试块轮廓最大尺寸为300mm×100mm×120mm。

2 试验方案

本文所述大型铸钢件,铸件重量10~40t,最大壁厚300mm,最小壁厚125mm。铸件尺寸大,结构复杂,浇铸凝固过程中形成较明显的树枝晶,微观成分偏析较显著,从铸态铸件上取样检测,发现铸态晶粒粗大,魏氏组织明显,力学性能上则表现为强度较高但塑韧性较差,因此必须通过热处理消除铸态组织,获得比较高的综合力学性能。一般铸钢件尤其是这种大型铸钢件传统热处理方式优先采用正火的工艺方式。考虑减少铸件的变形和热处理过程中产生裂纹,对于这种超大型铸钢件,正火温度的选择必须也要合适。正火热处理的主要目的是充分溶解铸钢件凝固过程中的析出相,经奥氏体化后形成较小晶粒的奥氏体,冷却后形成细小的F+P 或B 组织。

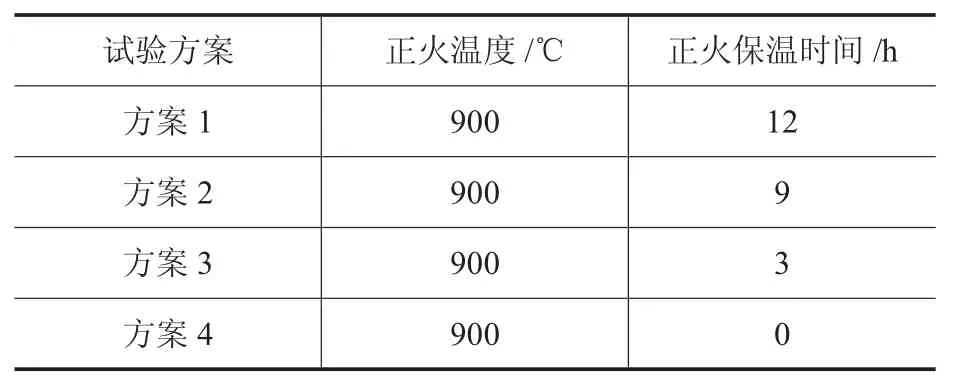

正火温度均按照铸件正常热处理正火温度900℃,保温时间根据日常铸件最大壁厚,按照传统1h/inch(2.36min/mm)保温系数计算,则为12h。按照经济型保温系数1.75min/mm 计算,则为9h,余下两组为改进型保温时间3h 和0h。具体试验方案见表3。

表3 正火试验方案

代表四个方案的四个铸态试块同炉加热正火,加热炉采用电阻小试验炉,炉温均匀性≤±5℃。当正火保温温度达到工艺要求后,将方案4试块迅速从试验炉中拿出,模拟铸件上的附铸试块冷速进行冷却。余下试块继续保温,保温时间分别达到3h,9h,12h 后,分别将方案3 试块、方案2试块、方案1 试块迅速从试验炉中拿出,用相同的冷却方式冷却。

3 试验检测结果及分析

各试验试块正火冷却到室温后,标识好对应的试块编号,并进行相应的力学性能和金相检测。具体检测结果见表4。

表4 各方案试验试块力学性能检测结果

从试验结果来看,随着正火保温时间的缩短,抗拉强度Rm略有降低趋势,屈服强度Rp0.2有明显的上升趋势,塑性指标中延伸率A 和断面收缩率Z 也有明显的上升趋势,冲击韧性略有降低但无明显趋势。总体来说,将正火保温时间缩短,甚至保温时间为0,试块的各项力学性能指标均能满足材料标准的要求。

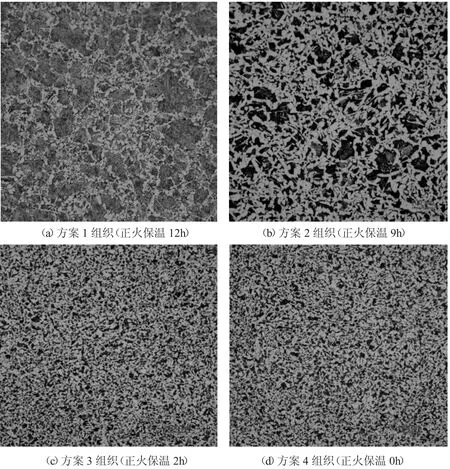

图1 正火不同保温时间金相组织

以上试验试块对应的金相组织检测见图1。

从金相组织可以看出,在正火温度相同情况下,随着正火保温时间的缩短,最明显的差异是晶粒越来越细,晶粒度等级由6~7 级提升到10 级。组织基本均为P+F,差别不大。

从以上检测结果来看,正火保温时间缩短甚至零保温处理时,正火后得到更细小的铁素体和珠光体,相应的晶界数量就变多,位错滑移遇到晶界,滑移就会减缓,这在一定程度上增加了屈服强度。根据Hall-petch(霍尔-佩奇)公式:σs=σi+K×d-1/2,式中σi、K 均为材料常数,而d则为晶粒直径。由此也可以看出,晶粒直径越小,屈服强度σs就越高。

一般来说,细晶粒的多晶体不仅强度高,而且塑性和韧性也较好。因为晶粒越细,不同位向的晶粒也越多,在同样受力变形条件下,变形量可分散在更多的晶粒内进行,使各晶粒的变形比较均匀,而不至于过于集中在少数晶粒上,使其变形严重。另外在一定体积的晶体内,晶粒的数目越多,晶界就越多,晶粒就越细,越曲折,有利于阻止裂纹的传播,从而在其断裂前能承受较大的塑性变形,吸收较多的功,表现出较好的塑性和韧性。

正火加热温度决定了奥氏体的形成温度,该温度升高,奥氏体的形核率和长大速度急剧增加,如果铸钢件在高温停留时间短,奥氏体来不及长大或长大不明显,就会得到更细小的奥氏体晶粒。相反,如果铸件在高温停留时间较长,尤其是正火温度较高的情况下,比如950℃以上,奥氏体就会明显长大,奥氏体晶粒就会粗大。

因此,正火加热温度越高,转变孕育期和完成转变的时间越短。这就为零保温的实际提供了可能,特别是中小工件,其尺寸较小,再加上钢的导热系数很大,可以认为奥氏体的转变在瞬间即可完成,无需进行长时间的保温。如:在780℃时奥氏体完成一半转变所需要的时间为3 秒钟,而在800℃时奥氏体完成一半的转变所需要的时间为1 秒钟。对大型铸钢件,正火奥氏体化温度一般都在Ac3以上50~80℃,温度相对较高。因此,奥氏体化转变时间就较短。

在正火温度一定的情况下,影响正火保温时间的主要因素为钢的含碳量和合金含量。碳和合金元素增多会使钢的导热性下降,另外会显著延缓钢中的组织转变,所以实际生产中,碳素钢和低合金钢的保温时间要比高碳钢、高合金钢的保温时间短一些。影响保温时间长短的其他因素如加热介质、工件的几何形状和尺寸、件在炉内的堆放方式等则相对影响较小。据苏州丝绸工学院吴国梁、宋哲等的研究表明,45 钢工件直径或厚度不大于100mm 时,在空气炉中加热,其表面和心部的温度几乎是同时到达的,因而其透热时间可以不予考虑[4]。对于大型铸钢件热处理,一般不会堆放热处理,加热介质也相对固定。在实际铸件热处理生产运用中,只要监控到铸件表面达到工艺要求的温度,再考虑铸件最大壁厚或重要工作面壁厚心部温度到达的时间,即透热时间,余下的保温时间即可大大缩短。

4 结论

对于碳钢铸件,正火缩短保温时间甚至零保温,相对原来的较长保温时间,铸件的强度和塑韧性性有明显的提高,且全部力学性能指标都符合材料标准要求。