一种基于3D 打印快速制造铝合金传动箱箱体的方法

2020-01-18田冬梅及晓阳

田冬梅,马 宁,宋 彬,及晓阳

(1.湖北江山重工有限责任公司,湖北襄阳 441057;2.中国兵器工业增材制造技术创新中心,北京海淀 100089)

传动箱箱体结构复杂,尺寸和内部质量要求很高,通常铝合金传动箱箱体都是通过开设木模或金属模具再进行生产的,生产周期很长,费用大;快速铝合金传动箱箱体生产采用的是3DP 分别打印砂型和砂芯,再进行多块组型组芯,然后进行砂型重力铸造或低压铸造,这种方法生产的箱体质量较差,尺寸精度低于CT10,光洁度低于Ra12.5,内部有大量的缺陷,装配和打压经常出问题。目前,中小批量高质量快速传动箱箱体需求比较大,车辆、机械传动、无人机、舰船等节能环保的铝合金零部件研制任务比较重,迫切需要找到一种新的制造方法,快速高质量的制造[1,2]。

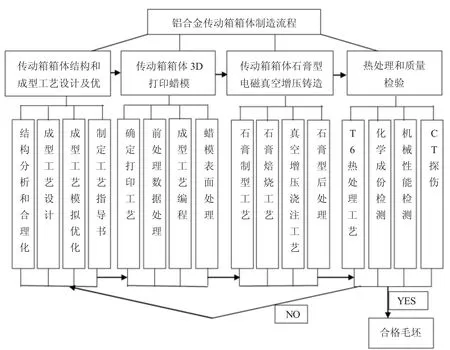

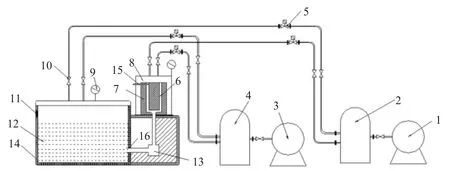

本文提供一种基于3D 打印快速制造铝合金传动箱箱体的方法,该方法是通过铸造工艺设计及模拟优化CAD/CAE 解决箱体铸件毛坯结构优化和铸造工艺优化的问题,3D 打印蜡型解决复杂铝合金箱体模具的问题,3D 打印SLS 技术制作的铝合金箱体蜡型和石膏型电磁真空增压铸造工艺融合获得高质量铸件。整个过程最关键有四个环节,如图1 所示。

1 传动箱箱体结构和成型工艺设计及优化

图1 铝合金传动箱箱体制造流程

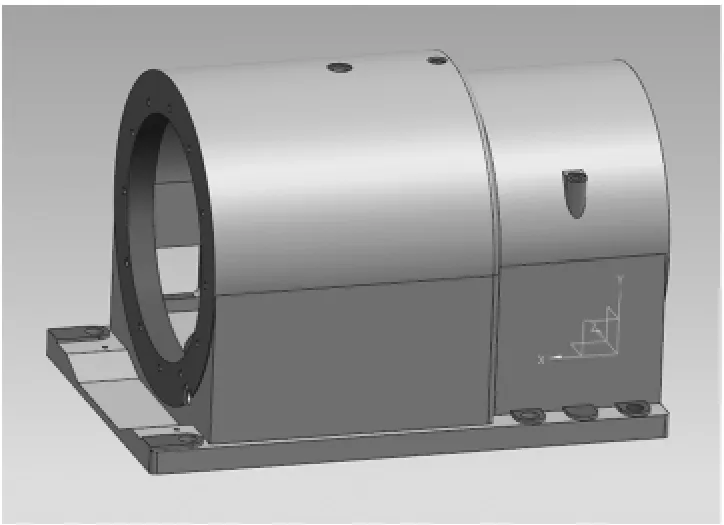

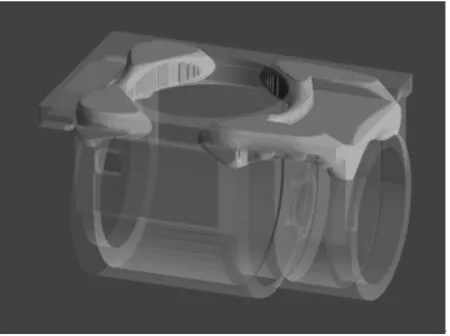

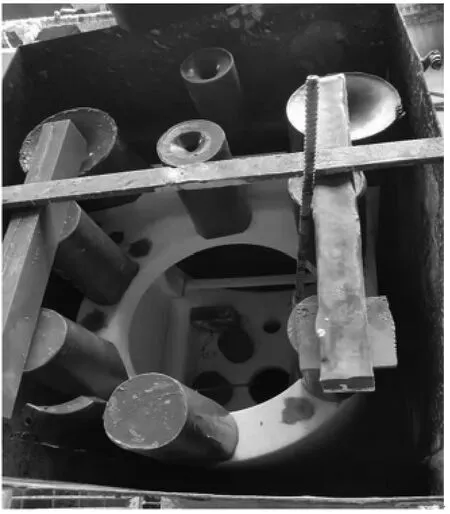

图2 铝合金传动箱箱体零件

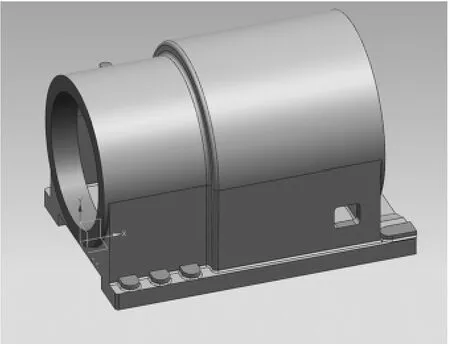

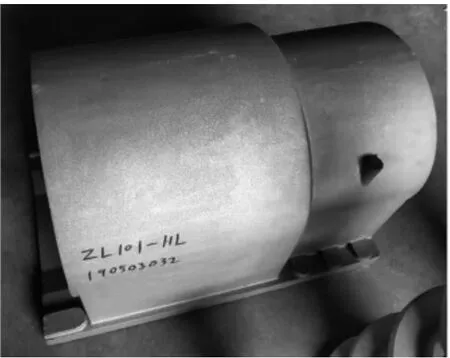

图3 铝合金传动箱箱体毛坯

铝合金传动箱箱体构件尺寸为845mm×520mm×520mm,重115kg,最大壁厚115mm,最小壁厚在26mm 左右,壁厚很不均匀,属于典型厚大铸件,零件和毛坯如图2,3 所示。铸件材料为ZL101A 合金,用于科研试制阶段,单批用量为2件,铸件中有支撑和装配结构,承受一定的压力,并要求有稳定的尺寸精度。结合实际质量、数量和生产周期要求等情况分析,采用制造模具和砂型铸造方式生产周期长、质量差,明显不合适,只有采用3D 打印熔模精密铸造石膏型和硅溶胶两种方式比较好;再结合箱体结构、外型尺寸和铸造工艺分布等情况分析,由于箱体工艺组树尺寸大、制型难和补缩工艺实施难等问题,排除硅溶胶模壳工艺,选择石膏型工艺方式。箱体采用石膏型真空增压精铸工艺铸造方法,需要在箱体底部开设内浇口确保充型过程平稳,减少氧化夹渣,再配合多浇口和冒口压力补缩工艺,通过控制浇注速度、石膏型温度、局部热节配置冷铁、内部配冷却材料、减小铸型厚度等方法来调整凝固顺序,保证铸件质量[3]。

传动箱箱体结构优化采用铸造工艺设计优化CAD 系统(北京北方恒利科技发展有限公司提供铸造工艺辅助设计及工艺仿真CASTsoft CAD/CAE 技术),将铸件毛坯热节位置和尺寸计算出来,对铸件毛坯的可铸性进行评价,帮助设计人员进一步优化结构,传动箱箱体热节分布状态如图4,5 所示[4]。

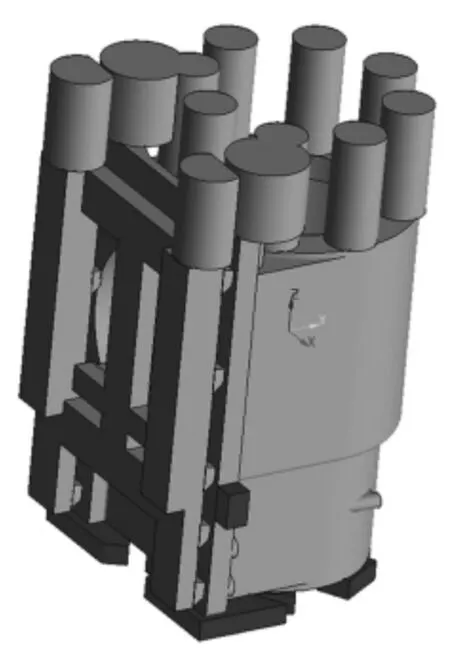

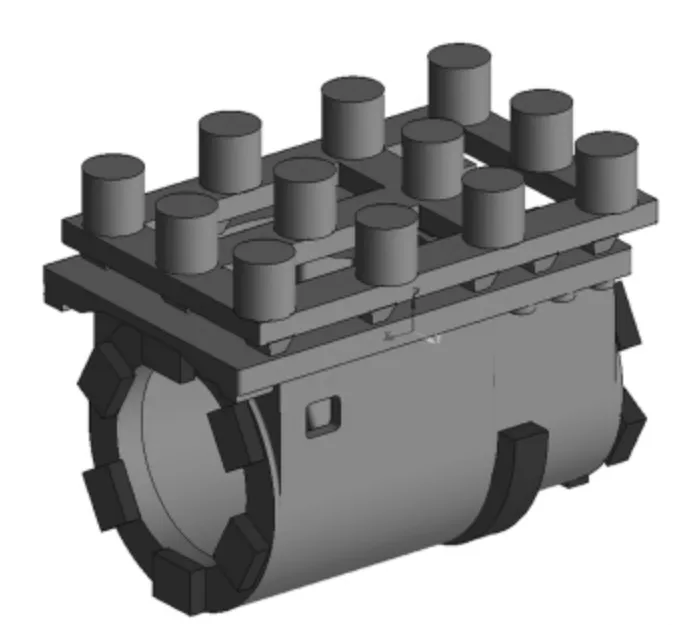

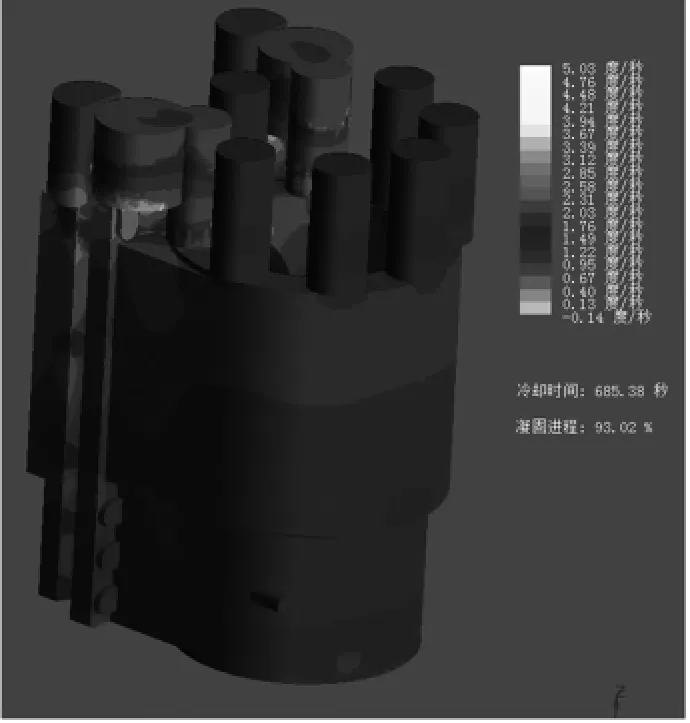

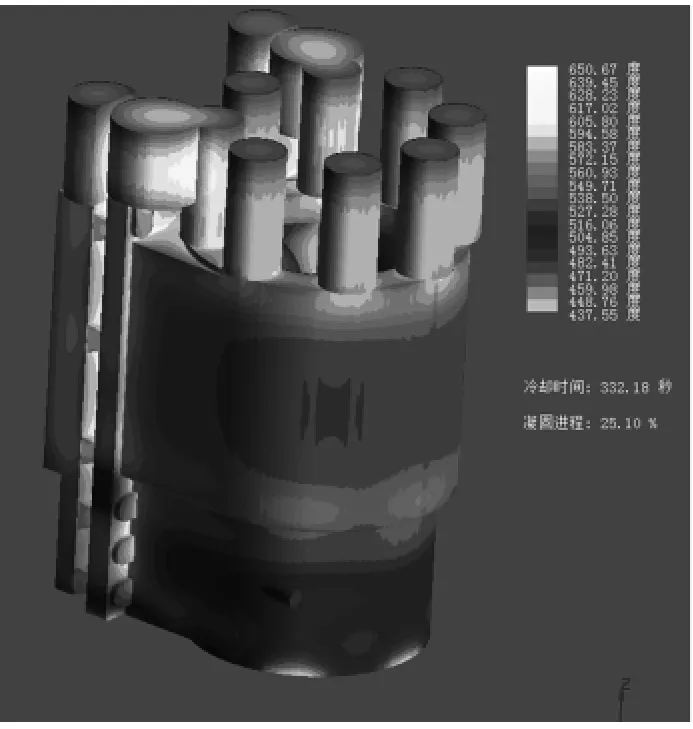

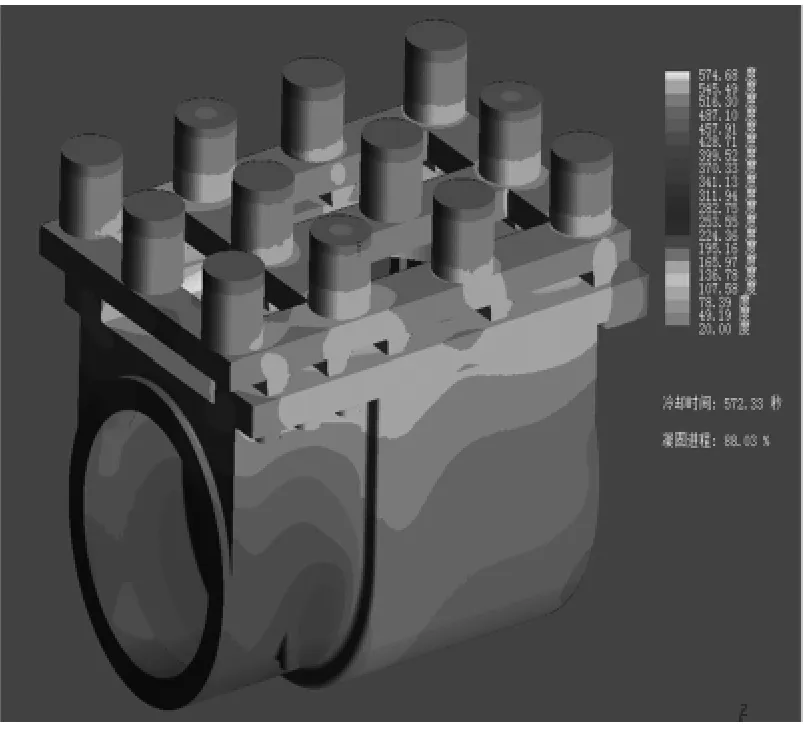

采用铸造工艺模拟优化CAE 系统将传动箱箱体的铸造过程进行模拟优化,结合铸件毛坯热节情况,传动箱箱体初步确定两种工艺方案(如图6,7)[5,6]。模拟优化具体考虑材料流动性、石膏型传热系数、石膏型强度、浇冒系统、增压压力、凝固顺序、冷铁配置、合金熔炼、复合变质、浇注温度、浇注时间、真空度、铸型初始温度、热物性参数、边界条件、热容、密度、流动性、粘度等,分析铸造过程产生的卷气、飞溅、冷隔、气孔、缩孔、缩松、裂纹等缺陷,传动箱箱体铸造过程分析结果,如图8~13所示。

图4 传动箱箱体热节分布状态一

图5 传动箱箱体热节分布状态二

图6 传动箱箱体工艺方案一

图7 传动箱箱体工艺方案二

图8 传动箱箱体方案一应力分布

图9 传动箱箱体方案二应力分布

通过传动箱箱体铸造工艺模拟优化得到:方案一优于方案二,方案一应力小、温度分布均匀、缺陷CT 显示无明显缺陷。

2 传动箱箱体3D 打印蜡模

图10 传动箱箱体方案一温度分布

图11 传动箱箱体方案二温度分布

图12 传动箱箱体方案一缺陷CT 分布

图13 传动箱箱体方案二缺陷CT 分布

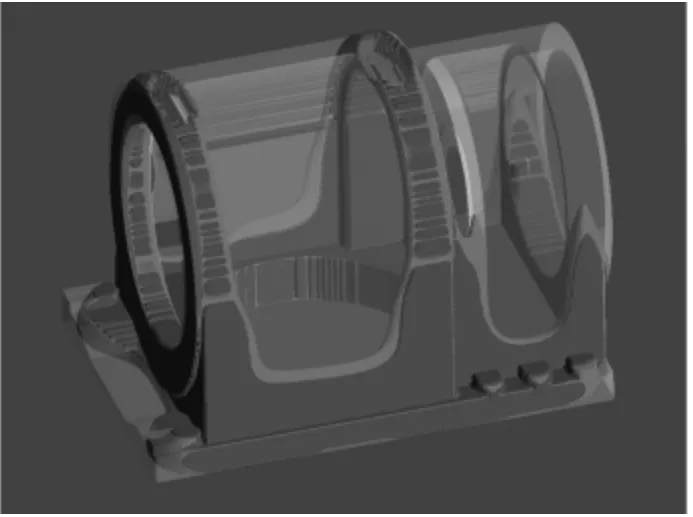

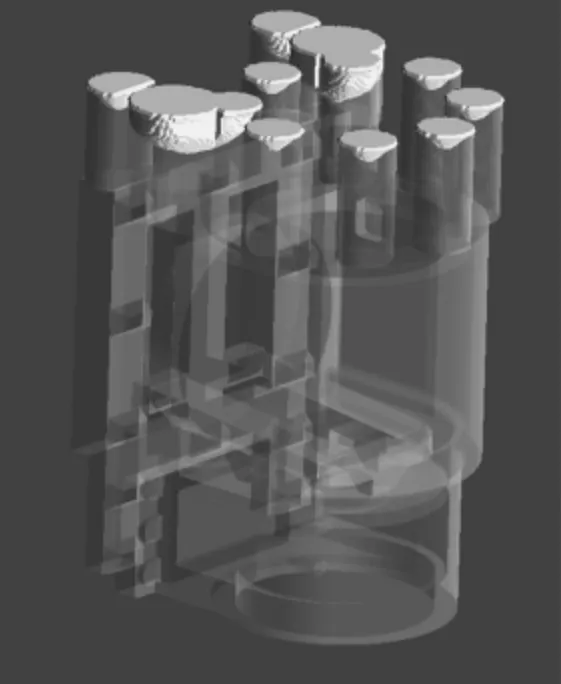

图14 传动箱箱体数据处理和分层编程

图15 处理后箱体蜡模

3D 打印蜡模是采用激光选区烧结的方法(SLS 工艺)将蜡或PS 蜡材料通过合理的参数进行层层烧结,再进行后处理表面光洁,得到箱体模型。传动箱箱体数据处理和分层编程[7]如图14 所示,为了节省打印时间和材料,传动箱箱体数据进行镂空处理厚度为15mm。打印重要参数设置:激光功率18~20W,环境温度为89~92℃,扫描速度1200~1400mm/s,层厚0.12mm,收缩率为0.95。成型最小壁厚小于1.5mm,成型精度为100±0.1mm,零件综合尺寸优于CT6 级,表面质量Ra优于3.2μm,处理后箱体蜡模[8~12]如图15 所示。

3 石膏型电磁真空增压铸造

石膏型电磁真空增压铸造是采用蜡模作为零件型腔,石膏浆料灌制、干燥后形成铸型,通过高温焙烧将蜡模溶出形成空腔,在真空环境下电磁浇注,在压力下凝固,石膏型有很好的复模性和尺寸稳定性,成型产品表面和内部质量很好。在这个环节重点介绍蜡模焙烧过程和铝液进化除气过程[13,14]。

蜡模焙烧过程:石膏浆料灌制、干燥、凝固后放入焙烧炉内,常温下静置12 小时后开始通电升温,开始设置温度100℃保温3 小时(蜡液待流干净为再升温标准),150℃、280℃各5 小时(观察无黑烟或纯白烟为再升温标准),后续升级为每小时50℃/小时,升温到820℃,保温12 小时;断开电源,随炉降温到浇注铸型温度80~120℃。

铝液进化除气过程:铝液熔化后按照正常除渣和除气方法进行,完成后转入石膏型浇注专用保温包中,在从熔化炉转入保温包过程中水分又进入铝液,尤其是在湿度>60 时,熔化炉除气作用基本处于无效状态,铸件气孔、针孔十分严重,这种情况往往被大家忽视。通过将转入石膏型浇注专用保温包的铝液,静置至真空罐中,抽真空800Pa 状态下10 分钟,在这个过程中,能发现大量的气孔从铝液中析出,在液面形成大小不等的气泡,待气泡完全排除后,开始正常浇铸。

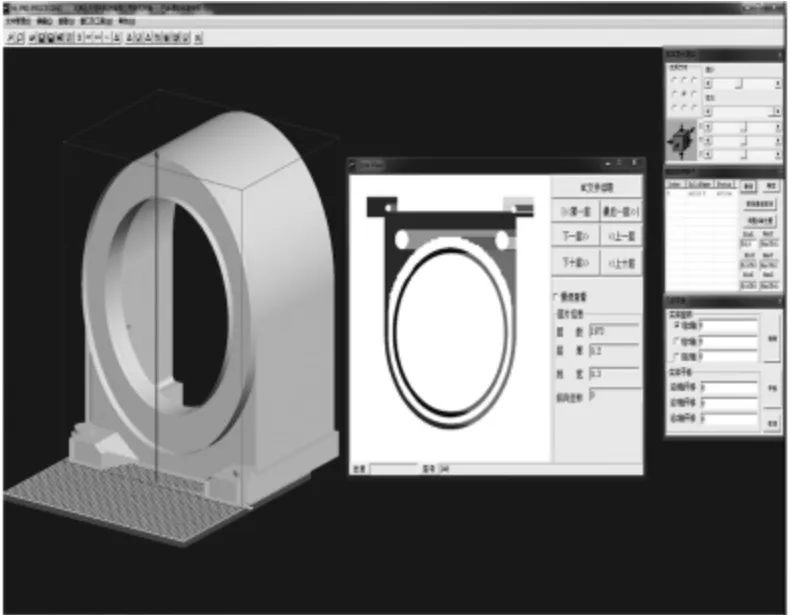

石膏型具有很好的复模性和尺寸稳定性,复模最小为0.02mm,石膏型真空增压铸造具有保温性好,冷铁工艺灵活,压力补缩距离长等特点,保证ZL101A 箱体抗拉强度大于310MPa,延伸率大于3%,硬度大于100HB。石膏型真空增压铸造装备原理和装备现场如图16~18 所示。传动箱箱体石膏型真空增压铸造重要过程如图19~21 所示。

通过数据处理、打印、蜡型组树、石膏型焙烧、铸型组合、熔炼、合金净化、浇注、清理等工序,将3D 打印技术和先进的铸造技术相融合,实现了不开模具制造铝合金传动箱箱体。

4 热处理和和质量检验

图16 石膏型真空增压铸造原理

图17 石膏型真空增压铸造装备

图18 石膏型真空增压铸造控制系统

图19 箱体蜡模组树

图20 石膏型灌浆

图21 箱体浇注成型

图22 箱体清理现场

图23 表面处理后的传动箱箱体

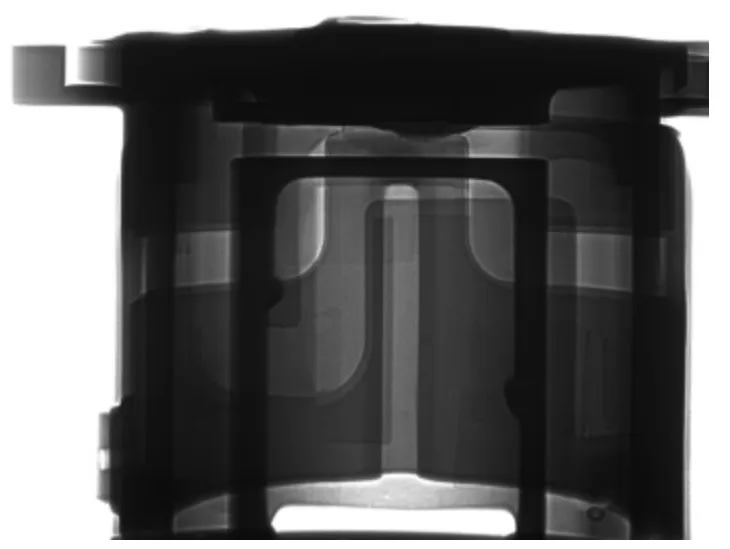

图24 传动箱箱体CT 缺陷显示

根据传动箱箱体工艺要求进行T6 热处理(固溶温度535±5℃,保温12 小时,时效175±5℃,保温6 小时),热处理后进行水喷砂表面处理(表面处理后的传动箱箱体如图23)。表面处理完成后,对传动箱箱体的外形尺寸、化学成分、机械性能和CT 缺陷检查(传动箱箱体CT 缺陷显示,如图24),检查结果显示综合尺寸优于CT6 级,表面质量Ra 优于5.0μm,化学成分合格,强度310MPa,硬度HB110,延伸率4.2%,打压0.6MPa 无浸漏,零件质量完全满足设计要求并在科研整机试验中得到验证。

5 结论

3D 打印蜡模和石膏型真空增压铸造融合可以实现无模快速制造传动箱箱体,它通过真空环境浇注、加压补缩过程凝固、内置冷铁等工艺手段,解决了传动箱箱体质量不稳定、制造周期长、加工量大、补焊、尺寸不稳定、内部缺陷多、反修次数多等现有制造问题。该生产技术在我厂生产和科研产品中得到了广泛应用,在近300 种产品中得到验证,收效明显。