GCr18M o轴承钢真空碳脱氧研究

2020-01-17秦礼彬郭曙强郑红妍潘长啸石世隆任忠鸣

秦礼彬 郭曙强 郑红妍 潘长啸 石世隆 任忠鸣

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;3.上海大学材料科学与工程学院,上海 200444)

随着钢中氧含量的降低,轴承钢的使用寿命显著提高[1]。而钢中氧含量主要体现为钢中夹杂物的含量,随着夹杂物的数量增加,尺寸增大,轴承钢的寿命降低。

工业冶炼通常采用与氧亲和力强的铝、硅、钙等元素作为脱氧剂进行脱氧[2]。脱氧元素与钢中氧反应生成不溶于钢液的氧化物夹杂浮出钢液而起到脱除钢中氧的作用。但在冶炼过程中,若脱氧产物在钢液凝固前未浮出,将会滞留在钢中成为非金属夹杂物,影响产品质量。因此采用碳作为脱氧剂,在真空下与钢液中的[O]反应,通过真空条件降低钢中的一氧化碳分压PCO,碳氧反应充分进行,降低钢中的氧含量,生成的CO气泡在上浮的过程中会搅拌钢液并吸附钢液中的夹杂物,起到净化钢液的作用[3-4]。

国内外研究者对碳脱氧进行了广泛研究,如Holappa[5]通过真空碳脱氧将钢中氧含量降到了30μg/g;董晓亮等[6]通过双真空碳脱氧和浇注工艺,将大型钢锭中的氧含量降到了15μg/g;郭华楼等[7]通过碳脱氧的热力学和动力学分析,结合生产实践实现了将成品钢中的氧含量控制在15 μg/g以下。与常用脱氧剂相比,碳脱氧理论上有极大的优越性,但真空条件下碳的脱氧能力因受动力学因素的限制而得不到充分发挥,试验值与理论值差别较大。

本文研究了GCr18Mo轴承钢在不同真空度下的碳脱氧效果以及碳脱氧过程中动力学因素的影响,并与氮脱氧效果进行了对比,以期为真空冶炼条件的钢液深脱氧提供理论和试验指导,达到提高轴承钢使用寿命的目的。

1 试验材料和方法

GCr18Mo轴承钢在真空高频感应炉中熔炼,钢锭质量130 g,其化学成分如表1所示。试验前将钢样表面氧化层用砂轮机打磨干净。

表1 GCr18M o轴承钢的化学成分(质量分数)Table 1 Chemical compositon of the GCr18Mo bearing steel(mass fraction) %

试验步骤为:装炉→抽气→洗气→充气→熔炼→保温→冷却→线切割→检测。首先将试样(130 g原始钢样和一定量的Fe2O3粉末)置于外套刚玉坩埚的Al2O3坩埚中,坩埚和炉壁之间塞入耐火棉以达到更好的保温效果,装入炉内。打开真空泵抽气,通入氩气进行洗气3~5次,并使装置内的压力稳定在试验所需的压力:10、50、100 Pa,然后在1 873 K进行熔炼,分别保温 10、30、60 min,炉冷至室温。试样取出后,采用线切割的方法在钢样的上、中、下3个部位分别取样,表面打磨干净后进行氮氧分析、碳硫分析以及ICP元素分析,检测结果取3个试样的平均值。在经10 Pa真空度熔炼60 min的钢样上截取金相试样,经打磨、抛光后,在扫描电镜下放大3 000倍,进行连续视场分析,每个试样观察80个视场并拍摄。为了保证所拍摄视场不重叠,采取S形曲线方式移动视场,每个视场面积为3 174μm2,每个试样拍摄80个视场,总面积为0.254 mm2。采用Image-J和IPP软件统计夹杂物的尺寸、分布及数量。

2 结果分析与讨论

2.1 碳脱氧热力学分析

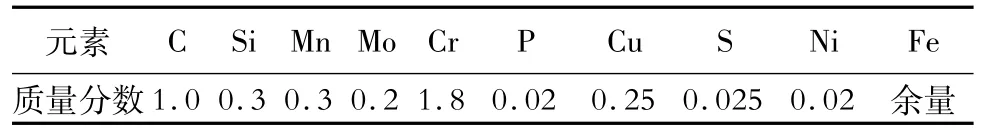

GCr18Mo轴承钢中碳含量较高,因此利用钢中的碳在真空条件下进行碳脱氧试验。GCr18Mo轴承钢中碳的质量分数为1%,根据脱碳反应的热力学方程[8-9]:计算得到钢液中平衡氧浓度[O]与一氧化碳分压PCO之间的关系如图1所示。理论上当一氧化碳分压PCO(用系统压力代替)为100、50、10 Pa时,钢中平衡氧浓度分别为0.06、0.03、0.006μg/g。

2.2 脱氮热力学分析

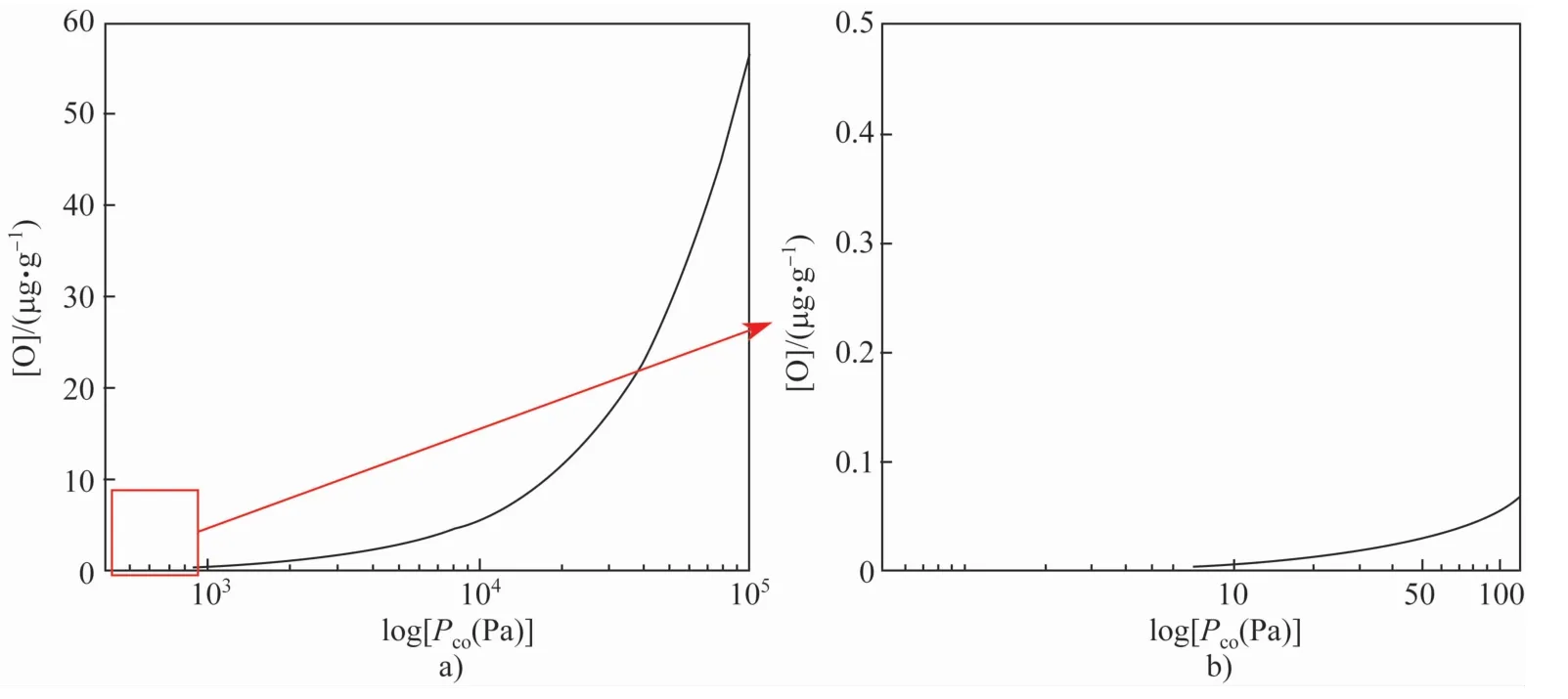

真空条件对钢液中气体的脱除也有促进作用,这里主要是[N]的去除。脱氮反应的热力学方程:1/2N2=[N],=-564/T-1.095。经过计算绘出氮气分压PN2与氮含量[N]之间的关系如图2所示。

由图2可以看出,随着氮气分压PN2(用系统压力代替氮气分压)的降低,体系平衡时钢液中的氮含量逐渐降低。理论上当氮气压力为100、50、10 Pa时,平衡时钢中对应的[N]含量可以达到 11.2、7.9、3.5μg/g。

2.3 碳脱氧试验

将原始钢样在加入一定量Fe2O3粉末的氩气气氛中保温60 min,测得原始钢样中氧含量为100μg/g。在不同真空度下碳脱氧后 GCr18Mo钢中的氮、氧、碳、硫等元素含量检测结果如表2所示,其随真空处理时间的变化趋势如图3所示。

由表2和图3可以看出,在真空处理时间一定时,随着系统压力的降低,钢液中的氧含量呈现降低的趋势。在100、50、10 Pa下保温60 min时钢液中的总氧含量分别从原始钢样中的100μg/g降到了15.8、15.0、12.8μg/g,这说明系统压力的降低有利于碳脱氧反应的进行;同时,随着压力的降低,钢中的氮含量逐渐降低,从原始钢样中的302μg/g降到了 13.2、9.6、4.6μg/g。通过碳硫分析仪分析结果可以看出,轴承钢经真空碳脱氧后,钢中的碳烧损量并不大,脱氧后的碳含量仍在该钢种允许的成分范围内,钢中硫含量也相应地降低。

图1 1 873 K下碳的质量分数为1%时一氧化碳分压P CO与氧浓度之间的关系Fig.1 Relation of P CO to[O]at1 873 K when the carbon content is 1% bymass

图2 1 873 K下氮气分压P N2与氮含量[N]之间的关系Fig.2 Relation of P N2 to[N]at1 873 K

表2 在不同真空度下碳脱氧后GCr18M o钢中的氮、氧、碳、硫等元素的含量Table 2 Measured nitrogen,oxygen,carbon,sulfur and other elements contents in GCr18Mo steel after carbon deoxidization at different vacuum levels

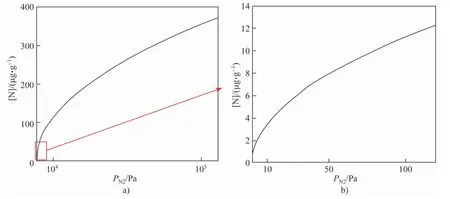

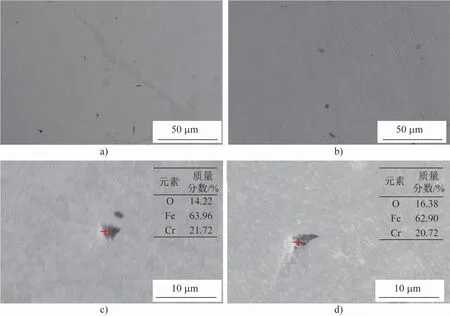

为了研究碳脱氧对钢中夹杂物类型和形貌的影响,对脱氧前后的钢样进行SEM表征。图4为原始钢样中典型夹杂物的形貌及成分,可以看出,原始钢样中的夹杂物主要是 Al2O3、SiC以及Cr2O3和MnO复相夹杂物,夹杂物尺寸较大,均在10μm以上。图5~图7分别是在10 Pa真空度下碳脱氧处理10、30、60 min后钢中典型夹杂物的形貌及成分。

从图5可以看出,真空处理10 min时,钢中存在许多CO气孔(见图5(a、b)),原因是钢中氧含量较高,生成的CO气泡较多。由于熔炼时间短,CO气泡来不及从钢液中排除,从而残留在钢液中形成气孔。图5(c、d)中的能谱分析结果表明,此时钢中主要生成了由Fe、Cr、O组成的复合夹杂物,尺寸在5μm左右。

从图6可以看出,随着真空处理时间延长至30 min,钢中CO气泡减少。这表明随着真空处理时间的增加,碳脱氧的产物CO逐渐从钢液中排出,残留在钢中的CO数量减少。同时,夹杂物的尺寸减小,多在3~5μm之间。

从图7可以看出,当真空处理时间达到60min时,钢中CO气孔全部消失,产生了一些细小的碳化钙夹杂,尺寸更小,在2μm左右,还有少量Fe与Cr的复相夹杂物。原始钢样中的大尺寸夹杂物也未被检测到,说明在真空条件下的碳脱氧不仅能够降低钢中的氧含量,还能够降低钢中夹杂物的尺寸和数量,此时钢中氧含量为12.8μg/g。相比于碳脱氧,当用铝脱氧将钢中氧含量降到10 μg/g时钢中的夹杂物主要是不同形态的 Al2O3夹杂,数量较多,尺寸在5μm左右(见图8)。铝脱氧虽然也能够降低钢中的氧含量,但其脱氧生成的Al2O3夹杂物易残留在钢液中,而碳脱氧生成的CO气泡从钢液中上浮排除,不会残留在钢液中。

图3 在不同真空度下碳脱氧后GCr18Mo钢中的氧氮含量随真空处理时间的变化关系Fig.3 Variation of total oxygen and nitrogen contents in GCr18Mo steel after carbon deoxidization under different vacuum levelswith vacuum treatment time

图4 原始钢样中典型夹杂物形貌及成分Fig.4 Morphologies and compositions of typical inclusions in the original steel samples

图5 在10 Pa真空度下碳脱氧处理10 min后GCr18Mo钢中典型夹杂物的形貌及成分Fig.5 Morphologies and compositions of typical inclusions in GCr18Mo steel after carbon deoxidization under vacuum level of 10 Pa for 10 min

图6 在10 Pa真空度下碳脱氧处理30 min后GCr18Mo钢中典型夹杂物的形貌及成分Fig.6 Morphologies and compositions of typical inclusions in GCr18Mo steel after carbon deoxidization under vacuum level of 10 Pa for 30 min

为了进一步对比铝脱氧和碳脱氧对钢中夹杂物的影响,对分别采用铝脱氧和碳脱氧将钢中氧含量降到10[10]和 12.8μg/g的钢样中的夹杂物进行统计,夹杂物的尺寸、分布及数量如图9所示。可以看出,相比铝脱氧,碳脱氧钢中单位面积的夹杂物数量更少,夹杂物平均粒径更小。这是因为碳脱氧生成的CO气泡在排除的过程中对钢液起搅拌作用,同时会吸附一定的夹杂物上浮排除出钢液,降低钢中夹杂物的尺寸和数量。

2.3 碳脱氧动力学分析

在实际真空处理过程中,碳的实际脱氧效果比理论值低很多,这是由于真空下碳氧反应的热力学平衡关系只在气-液相界面上才有效。GCr18Mo轴承钢中碳的质量分数较高,为1.0%左右,远远高于钢液中的氧含量,所以氧的传质是碳氧反应的限制性环节。一般认为碳氧反应的步骤为[11]:(1)溶解在钢中的碳和氧通过扩散边界层迁移到钢液和气相的相界面;(2)碳和氧在气-液相界面上进行化学反应;(3)反应产物(CO)脱离相界面进入气相;(4)CO气泡长大并上浮脱离钢液排出。

图9 铝脱氧和碳脱氧的钢中夹杂物数量和尺寸对比Fig.9 Comparison of amount and size of inclusions in aluminum-deoxidized and carbon-deoxidized steel

研究表明,在真空条件下步骤(2)、(3)、(4)进行得很快,所以(1)是整个反应的限制性环节。由于钢中碳含量远远高于氧含量,碳的传质速度远远高于氧,所以整个反应的限制性环节为氧的传质,考虑到坩埚向钢液供氧情况。

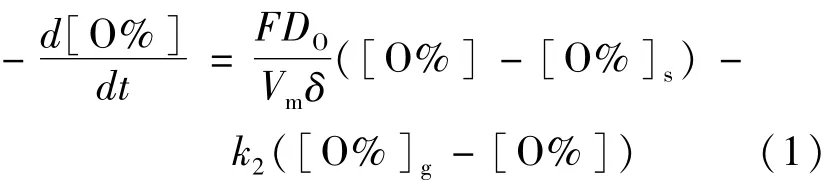

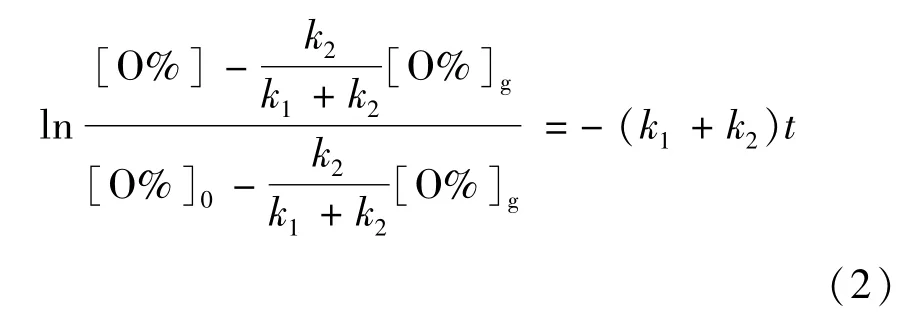

根据边界层理论,碳脱氧速率可表达为:

式中:d[O%]/dt为氧浓度变化速率;D0为氧扩散系数,cm2/s;δ为边界层厚度,cm;为氧传质系数,用 kO表示;F为气-液相界面面积,cm2;Vm为钢液体积,cm3;[O%]s为平衡态下钢液氧含量;k2为供氧速率常数;[O%]g为假设坩埚壁的氧浓度。

从式(1)可以看出,气-液相界面面积越大,体积越小,钢液中的氧传质系数越大(钢液熔池深度越浅),脱氧速率越快,最终氧含量也越低。考虑到平衡态下的氧含量远低于实际氧含量,式(1)可简化为:k2([O%]g-[O%])(k1为脱氧速率常数),进一步处理为:[O%]g),取 t=0~t,[O%]=[O%]0~[O%]([O%]0为初始氧浓度),对该式进行积分得:

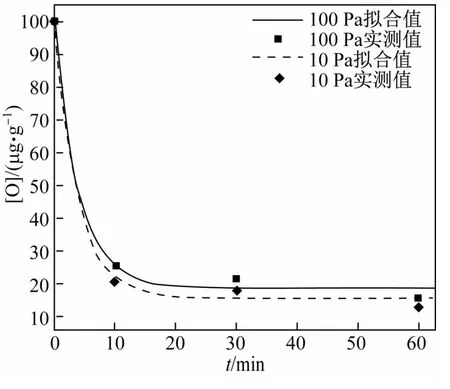

用MATLAB软件对氧氮含量实测数据进行拟合,由于100和50 Pa压力下测得的氧含量数值较为接近,因此仅对100和10 Pa压力下的数据进行拟合,结果如图10所示。

图10 在100和10 Pa真空度下钢中氧含量随真空处理时间的变化关系Fig.10 Variation of oxygen content in steel under vacuum levels of 100 Pa and 10 Pa with vacuum treatment time

根据100、50、10 Pa真空度下的数据拟合结果,得到钢中氧含量随真空处理时间的变化关系:100、50 Pa 下 为 ln-0.246 3·t,10 Pa下为 ln-0.274 8·t。根据数据拟合结果、钢液中[Al]含量(坩埚向钢液的供氧[O%]g)、脱氧速率常数k1和供氧速率常数k2值,得到不同压力下的脱氧速率方程:100、50 Pa下为[O%]-4.801,10 Pa下为[O%]-4.266。

2.4 真空脱氮动力学分析

真空脱氮过程与碳氧反应过程类似,具体步骤为:(1)溶解在钢中的[N]通过对流或扩散迁移到气-液相界面上;(2)[N]由溶解状态变为表面吸附状态;(3)表面吸附的[N]原子相互作用形成N2分子;(4)N2分子从钢液表面脱附;(5)N2分子进入气相被泵抽出。

在1 600℃,后4个步骤速度极快,整个脱氮过程主要由步骤(1)决定,脱氮速率可以表示为:([N%]-[N%]s),进一步改写为:kN[N%],取 t=0~t,[N%]=[N%]0~[N%]([N%]0为初始氮浓度),积分得到氮含量随时间变化的关系:

根据氮含量实测结果,真空处理60 min时的氮含量和理论计算值很接近,这是因为本试验用感应炉加热对钢液起搅拌作用,促进了脱氮步骤(1)的进行,如图11所示。对试验测量值用MATLAB软件进行拟合得到在100、50、10 Pa压力下的真空脱氮速率方程分别为:0.066 97· t,ln=-0.079 76· t,=-0.106 3·t。

3 结论

(1)理论计算表明,在真空条件下的碳脱氧能够将CGr18Mo轴承钢中的氧含量降到极低程度,即在100、50、10 Pa真空度下氧含量分别为0.06、0.03、0.006μg/g,氮含量分别为 11.2、7.9、3.5μg/g。

图11 在100、50、10 Pa真空度下钢中氮含量与真空处理时间之间的关系Fig.11 Variation of nitrogen content in steel under vacuum levels of 100 Pa,50 Pa and 10 Pa with vacuum treatment time

(2)碳脱氧试验结果表明,在100、50、10Pa真空度下处理60 min可以将钢中的氧含量分别降到15.8、15.0及12.8μg/g,相比真空处理 10、30 min的,处理60 min钢中的夹杂物的数量更少、尺寸更小。真空碳脱氧后钢中的碳烧损量较小,其碳含量仍在此钢种允许的成分范围内。对比铝脱氧,碳脱氧的夹杂物尺寸更小、数量更少。

(3)根据试验结果建立了CGr18Mo轴承钢在不同真空度下碳脱氧的氧含量随真空处理时间变化的关系式:100 Pa下 ln-0.256 3·t,10 Pa下 ln-0.256 3·t。

(4)感应炉加热对钢液的搅拌作用促进了脱氮反应的进行,在100、50、10 Pa真空度下熔炼60 min后钢中的氮含量分别为13.2、9.6、4.6μg/g,与理论计算值相吻合。并建立了在100、50、10 Pa真空度下氮含量随真空处理时间变化的关系式分别为: