新型铝合金的组织与耐磨性能研究

2020-01-17吴广新

张 波 陈 伟 吴广新

(1.贵阳产业技术研究院,贵州 贵阳550081;2.贵阳产业技术研究院有限公司,贵州 贵阳 550081;3.贵阳职业技术学院,贵州贵阳 550082;4.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;5.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;6.上海大学材料科学与工程学院,上海 200444)

铝合金具有高比强度和高比刚度等优良性能,广泛应用于各种工业及汽车制造业。ZL109铸造铝合金的热膨胀系数小,耐热性和耐磨性好,常用来制造内燃机活塞。但其较差的耐磨性能,尤其是低的粘着抗力使其应用受到一定的限制。

研究表明,在铝合金中添加合金元素可以改善其性能。Si可以改善铝合金的耐磨性,并且随着Si含量的增加,铝合金的耐磨性提高。但含量过高的Si会在铝基体中形成粗大、多角的初晶Si相,从而割裂基体,降低铝合金的力学性能。所以通常情况下铝合金中Si含量一般不超过共晶成分(质量分数为 12%)[1-2]。

Sr在Al-Si合金中一般起变质作用。通过在Al-6Si-3Cu-0.3Mg铝合金中添加Al-5Sr变质剂,发现共晶Si的形貌随着Sr含量的增加逐渐由粗大条块状转变为细小弥散的纤维状。除了对形貌的影响,Sr还显著影响共晶Si的尺寸。随着Sr含量的增加,共晶Si不断细化。当Sr的质量分数达到0.06%时,共晶Si尺寸已无明显变化,此时含Sr化合物明显增加,发生过变质,从而对材料性能产生不利影响[3]。少量Sr能使共晶硅相由粗片状转变为细纤维状,这是因为Sr具有杂质诱导孪晶和限制共晶Si相生长的作用[4]。经过Sr变质处理后,Al-Si-Cu-Mg合金中共晶Si转变为纤维状,减弱了其对基体的割裂作用,合金的硬度、抗拉强度和断后伸长率都得到了提升[5]。

适量的Cu可以强化铝合金。这是因为随着Cu含量的增加,共晶Si由片状逐渐转变成细小弥散分布的球状,并且Al2Cu强化相所形成的铝基固溶体也具有一定的强化作用[6]。贾祥磊等[7]研究了Cu对 Al-Si-Cu-Ni合金组织和力学性能的影响,发现合金中的Al-Ni-Cu相和弥散析出的CuAl2过渡相随着Cu含量的增加而增加,从而使Cu的质量分数在2.4% ~3.8%时,Al-Si-Cu-Ni合金的室温及高温强度和硬度都会随Cu含量的增加而提高。在Al-12.5Si-1.0Mg合金中加入不同量的 Cu,析出了共晶 Al2Cu相和Al5Cu2Mg8Si6相,经过热处理后仍保留在基体中,使铝合金的硬度和耐磨性提高[8]。

Mg在Al-Si合金中也具有一定的强化作用。在Al-20Si合金中添加0.9%Mg(质量分数,下同)后,合金中的初生硅和共晶硅均得到显著细化,共晶硅由长针状转变为短针状,分布更加均匀,合金的抗拉强度明显提高[2]。此外,合金中Mg2Si出现强化相的析出,使Al-Si合金的力学性能明显提高[9]。但陈忠伟等[10]发现,过高的 Mg含量会粗化未变质的共晶Si相,并降低Sr的变质效果。

在铝合金中添加Fe,可以弥补硅含量的降低引起的力学性能的下降,提高合金的耐磨性[11]。当Fe的质量分数由0.15%增加到0.70%时,Al-Si合金的硬度提高约10%,耐磨性提高约10%。当铁的质量分数达到2.5%后,Al-Si合金的硬度进一步提高,而耐磨性降低70%以上[12]。Fe在铝硅合金中一般被认为是有害元素。在Al-Si合金中添加Fe会析出Al5FeSi针状金属间化合物,以弥散粒子的形式分布在合金基体中。但它与基体的结合强度较低,与基体间的界面易产生微裂纹,导致力学性能降低[13]。这种富铁针状相的裂纹敏感性较高,增加了材料表面产生微裂纹和分层的倾向。

添加Mn的主要作用是减小Fe的有害影响。在Fe的质量分数小于1%的铝合金中加入Mn可以减少或完全抑制Al5FeSi相的形成[14]。当 Fe的质量分数大于1%时,加入Mn后形成了“田”字状的AlSiFeMn四元相,大大提高了合金的抗拉强度,有效降低了针状Al5SiFe相的有害作用[15]。在ZL109合金中添加Mn,随着Mn含量的增加,Mn不断地固溶于Al9FeNi耐热相中,使Al9FeNi相的晶格结构更加复杂,提高了耐热相的热稳定性,从而显著增强了该相的高温强化效果。但Mn含量过高的ZL109合金的抗拉强度由于含Mn相形态的改变及其高温稳定性的不同而下降[16]。

基于上述合金元素的综合作用,本文通过在ZL109合金中添加不同量的合金元素,熔炼了一种新型铝合金,并与ZL109合金的组织和力学性能作了对比。

1 试验材料与方法

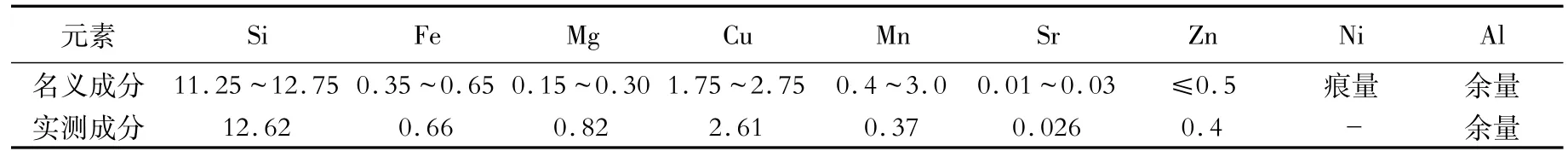

试验选用的熔炼原料由华中铝业公司提供,所设计铝合金的名义成分和实测成分如表1所示。

表1 新型铝合金的名义成分和实测结果(质量分数)Table 1 Nominal and measured chemical compositions of the tested alloy(mass fraction) %

在井式电阻炉内进行熔炼。与合金接触的工具必须预热并刷上涂料(氧化锌15%,水玻璃3%,水82%),加热烘干。一方面是为了防止带入杂质,另一方面是为了使铝合金与工具不粘附,易于操作。待刚玉坩埚预热至暗红后,加入预热至200℃的60 g ZL109合金和108.12 g Al-20Si中间合金、9.46 g Al-Cu合金(Cu的质量分数为48.46%)、2.88 g Al-Mn合金(Mn的质量分数为26.75%),2.7 g Al-Fe合金(Fe的质量分数为10.56%)。添加覆盖剂(50% NaCl,50% KCl),加入量约为铝液总质量的0.1% ~0.2%。为了保护合金液不被氧化或引入气体,进而影响合金质量,将合金加热到780℃全部熔化后,用刚玉棒搅拌均匀,然后用石墨钟罩压入0.85 g Al-Sr合金(Sr的质量分数为6.82%),进行变质处理。待合金全部熔化后,在760℃保温20 min。保温期间,用刚玉棒不断搅拌。保温后,加入质量分数为0.8%的六氯乙烷进行精炼,目的是去除合金中溶解的气体及一部分夹杂。最后后用撇渣勺进行撇渣,保温一段时间后用预热至300℃的石墨坩埚进行浇注。

对已熔制的合金锭块钻取粉末样,使用电感耦合等离子体发射光谱仪(Plasmal1000)测定合金元素含量。使用维氏硬度计测量ZL109与新型铝合金的硬度,测量5个点取平均值,试验力为500 g,加载时间为15 s。

采用MM-W1万能摩擦磨损试验机进行摩擦磨损试验,盘材料分别为ZL109和新型铝合金,尺寸为φ35 mm×5 mm;对磨销为40Cr钢,尺寸为φ8 mm×8.5 mm。试验力为100 N,无润滑油,转速为 200 r/min,对磨时间 30 min。

利用扫描电子显微镜(SEM)观察合金的组织与磨损形貌,并用能谱仪进行EDS分析。

2 试验结果与分析

2.1 新型铝合金与ZL109合金的显微组织对比

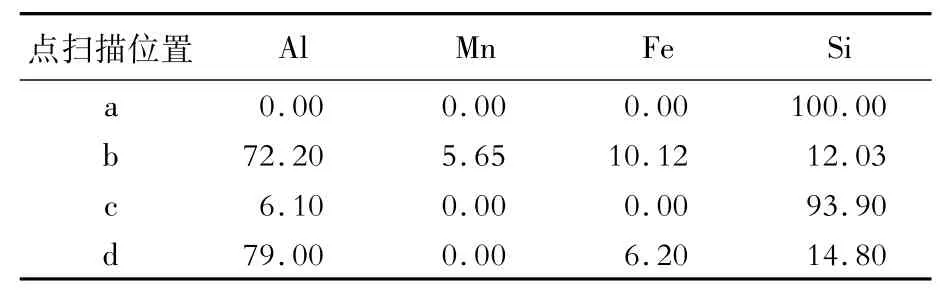

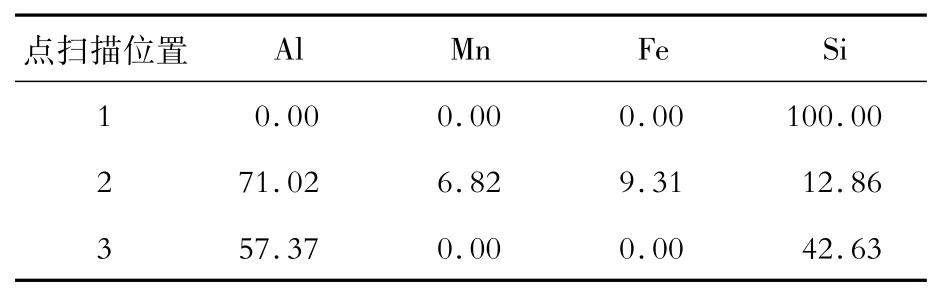

图1为ZL109和新型铝合金的显微组织。结合表2和表3中的元素成分EDS分析结果可知,ZL109合金由初晶硅、共晶硅、AlMnFeSi相和AlFeSi相组成。与ZL109合金相比,新型铝合金中的针状AlFeSi相消失,AlMnFeSi相的数量明显增加。这是因为,Mn的加入对Fe有中和作用,能吸附合金中的杂质Fe,抑制AlFeSi相的形成,促进形成无害的AlMnFeSi相,从而减小Fe对合金组织的不利影响。

图1 ZL109和新型铝合金的微观组织Fig.1 Microstructures of the ZL109 and new type aluminium alloys

表2 图1中ZL109合金的能谱分析结果(原子分数)Table 2 EDS analysis results of the ZL109 alloy in Fig.1(atom fraction) %

表3 图1中新型铝合金的能谱分析结果(原子分数)Table 3 EDS analysis results of the new type aluminium alloy in Fig.1(atom fraction) %

此外,可以发现两种合金的初晶硅都呈块状,但新型铝合金中的初晶硅数量较少,且共晶硅相也由针片状转变为细小的纤维状,均匀地分布在基体中。这是由于新型铝合金在ZL109合金的基础上加入了Sr,Sr对共晶Al-Si合金起变质作用所致。因此,初晶硅数量的减少与共晶硅的细化使其对基体的割裂作用减小,从而使合金的硬度增加,耐磨性提高。

2.2 新型铝合金和ZL109合金的力学性能对比

ZL109和新型铝合金的力学性能检测结果见表4。可见与ZL109合金相比,新型铝合金的密度变化不大,但显微硬度明显提高,磨损率明显降低。一方面是由于新型铝合金中含Mn结晶相AlMnFeSi的出现。室温下Mn在铝基固溶体中的溶解度仅为0.05%,多余的不能固溶的Mn将以第二相的形式析出,含Mn第二相的硬度较高,能明显强化合金。在冷变形过程中,含Mn第二相不仅阻碍位错的运动,而且会造成位错的增殖,使位错的密度升高,促进金属的加工硬化。但过多的含Mn第二相将对合金的韧性产生不利的影响。另一方面是由于变质处理,使共晶硅由针片状转变为细小纤维状,初晶硅数量也减少,从而减小了对基体的割裂作用,导致合金的硬度增加,耐磨性提高。

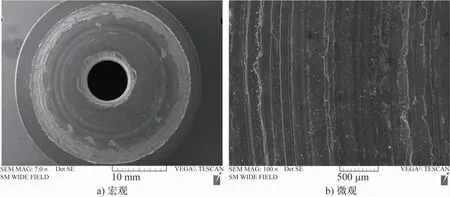

图2和图3为ZL109和新型铝合金的磨损表面形貌。对比可见,ZL109合金磨损更严重。在摩擦磨损过程中,ZL109合金受到强烈的挤压和摩擦,晶粒间的某些粘结相被挤出,形成犁沟状磨痕,犁沟状磨痕与磨损方向一致,磨损面发生塑性变形。新型铝合金的摩擦磨损较小,表面有不同程度的划痕,犁沟较浅,塑性变形较小。

表4 新型铝合金与ZL109合金的力学性能Table 4 Mechanical properties of the new type aluminium alloy and ZL109 alloy

图2 ZL109合金的摩擦磨损形貌Fig.2 Friction and wear morphologies of ZL109 alloy

图3 新型铝合金的摩擦磨损形貌Fig.3 Friction and wear morphologies of the new type aluminium alloy

3 结论

(1)新型铝合金与ZL109合金的显微组织差别较大。新型铝合金中Mn的加入对Fe起到中和作用,使针状AlFeSi相消失,AlMnFeSi相的数量增加;Sr的加入起变质作用,Sr变质后初晶硅数量减少,共晶硅相由针片状转变为细小的纤维状。

(2)新型铝合金与ZL109合金的密度接近,但前者的显微硬度提高了33.5%,磨损率也明显降低,耐磨性得到提高。