晶体取向对单晶铝磁致塑性的影响

2020-01-17姬鹏云王均安任忠鸣王江张园锋

姬鹏云 王均安 任忠鸣 王江 张园锋

(上海大学材料科学与工程学院,上海 200444)

7xxx系铝合金是强度最高的铝合金,但冷变形性能差[1]及超塑性成形的成本高[2]等不足限制了它的应用。近几十年来研究发现,磁场会影响铁磁性[3-5]、顺磁性[6-9]和抗磁性[10-11]材料中位错的运动,磁场可降低某些材料的硬度[11],提高蠕变速率[8]及减小残余应力[12]。这表明在磁场中金属材料能或多或少地呈现出“磁致塑性”,这为解决铝合金塑性差的问题提供了新思路。

研究发现,磁场与应力共同作用时,Al、Zn单晶[9]和模具钢[13]塑性的变化幅度与磁场和应力的方向密切相关;静磁场能影响位错运动的动态过程,从而改变位错亚结构[14-15],进而影响力学性能。位错的运动涉及滑移系的开动,而滑移系的差异会造成位错增殖及其运动过程不同[16-17],这些都会影响材料的塑性。但在静磁场作用下,滑移系、位错与磁致塑性之间的关系尚未见报道,这是亟待深入研究的问题。由于合金以及多晶形变的复杂性,研究纯金属单晶在静磁场中的塑性变化无疑对认识上述问题具有积极的作用。

本文基于磁场、应力与磁致塑性效应的相关性,在静磁场中对单晶铝进行了拉伸试验,以研究静磁场对单晶铝塑性的影响。

1 试验材料和方法

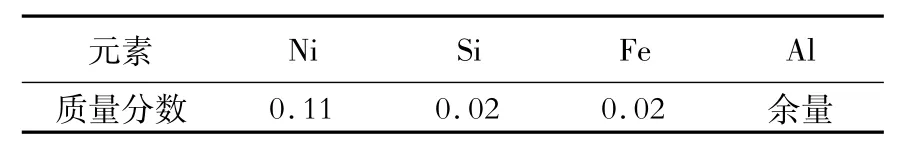

用ALD单晶定向炉(Bridgman法晶体生长)制备了纯度(质量分数)为99.85%的单晶铝,其生长方向为<001>。在500℃真空退火100 h,使试样成分均匀化。单晶铝的化学成分见表1。

表1 单晶铝的化学成分(质量分数)Table 1 Chemical composition of themonocrystalline aluminum(mass fraction) %

通过X射线衍射和电子背散射衍射测定了单晶铝的晶体取向。采用电火花线切割制备拉伸试样,试样轴线与<100>、<110>和<111>晶向平行,试样表面分别为{100}、{110}和{112}晶面,晶轴偏差不大于1°,且通过位错蚀坑法确认晶体取向一致。拉伸试样平行段的尺寸为3 mm×4 mm×12 mm,所有试样经电解抛光,电解液采用体积比为1∶4的高氯酸和冰醋酸混合溶液,电压25 V,电流1.5 A。

试验在N45钕铁硼磁体的静磁场中进行,磁场强度为0.85 T。夹头为无磁性的304不锈钢。采用MTS电子万能材料试验机进行拉伸试验,应变速率为3×10-4s-1,磁场方向与拉伸方向垂直。用JEM-2010透射电镜观察试样的微观组织。

2 结果和讨论

2.1 应力-应变曲线

图1为沿<100>、<110>和<111>晶向拉伸的试样的应力-应变曲线。拉伸曲线中未出现易滑移阶段,直接表现为线性硬化阶段,随后进入抛物线形硬化阶段。与无磁场拉伸的试样相比,磁场中拉伸试样的屈服强度降低,断后伸长率增加,抗拉强度略微降低,且磁场对<110>取向试样的作用更加明显。其中:<100>试样屈服后应力增加较快直至断裂,抗拉强度达到68 MPa,比<110>和<111>试样高8~10 MPa;<110>和<111>试样屈服后,随着拉伸变形量的增大,应力逐渐增加,当达到抗拉强度值后,应力缓慢下降直至断裂,两者的断后伸长率明显大于<100>试样。试验结果与单晶铝[16]的力学性能相似,沿<100>晶向拉伸的试样加工硬化率最高,相应的塑性较低。而<110>和<111>试样的塑性较高,在磁场中沿3种晶向拉伸的试样塑性均有所改善。

图1 在不同强度磁场中沿<100>、<110>和<111>晶向拉伸的试样的应力-应变曲线Fig.1 Stress-strain curves of the specimens stretched along<100>,<110>,and<111>crystal orientations in magnetic fields of different intensities

铝为层错能高的面心立方结构金属材料,通常晶体塑性变形主要依靠滑移完成。单晶的力学性能各向异性主要源于滑移系的差异。图2为3种试样的{001}、{011}和{111}极图的合成图,图中将试样的初始取向信息标出,便于计算各滑移系的Schmid因子和识别滑移带的类型。图2中,“D1-D6”是滑移方向,“P1-P4”是滑移面,P1-是 P1的逆面方向,D1-是D1的反方向。符号PID1表示滑移面为P1、滑移方向为D1的滑移系。图2中TA表示拉伸轴。各滑移系Schmid因子如表2所示(忽略了偏离角的影响),可以看出,<100>试样有8个Schmid因子约为0.50的滑移系,<110>试样有4个Schmid因子约为0.41的滑移系,<111>试样有6个Schmid因子约为0.27的滑移系。<100>试样易通过多滑移的方式变形,具有较高的抗变形性能,表现出了较高的抗拉强度和屈服强度。<110>试样的滑移系处在两个相互共轭的滑移面上,由于初始滑移系的滑移面法线和滑移方向与拉伸方向的夹角分别为35.3°和60°,均偏离45°,初始滑移系启动产生的晶格扭转将使初始滑移系出现几何软化[18],而共轭滑移系却被几何硬化,从而表现出较低的抗拉强度。对于<111>试样,滑移面法线和滑移方向与拉伸方向的夹角分别为70.5°和35.3°,该取向的试样具有立方滑移[19]的特征,其屈服强度取决于立方滑移系的临界分切应力。然而,立方滑移的变形分布均匀,导致该取向的试样具有较高的断后伸长率。

图2 试样的初始取向Fig.2 Initial orientations of the specimens

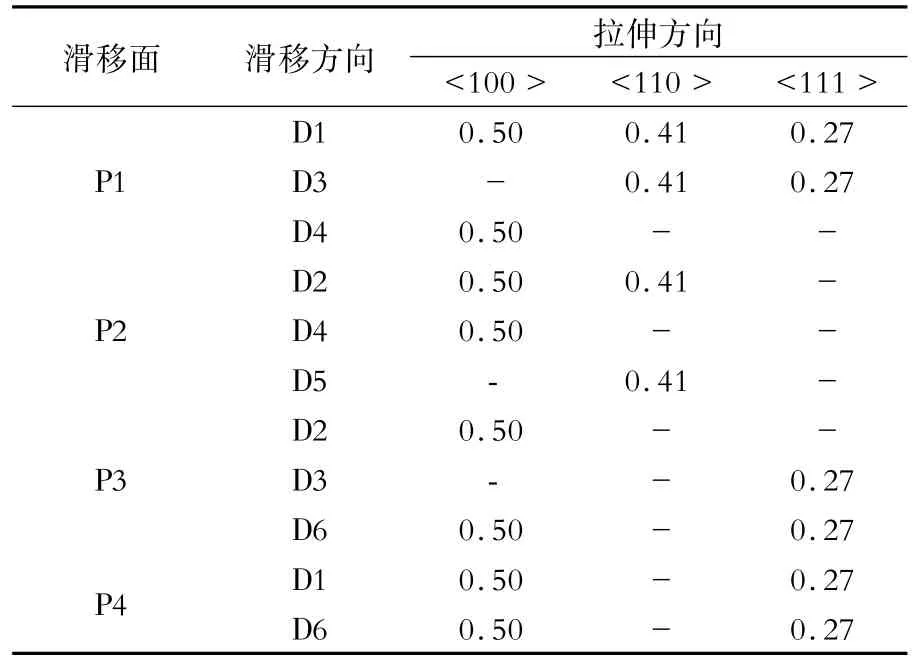

表2 试样各滑移系的Schm id因子Table 2 Schmid factors of each slip system in the specimens

磁场能提高材料的断后伸长率,且晶体取向对磁致塑性有明显的影响,见图3。<100>试样中有多个滑移系开动,交叉面内独立滑移的位错也更容易受到异面位错的钉扎(位错林),这也导致位错林的数量迅速增多,可动位错受到位错林的钉扎成为不动位错,且持续阻碍可动位错的运动,所以<100>试样的加工硬化率最大,20%的应变即达到抗拉强度。相比较,<110>和<111>试样变形过程中产生的位错林明显减少。易开动滑移系越少,断后伸长率增幅越大,说明位错林形成的交叉位错网能阻碍可动位错运动、抑制塑性变形的同时也抑制了磁致塑性效应[20-21]。

图3 试样的拉伸方向与断后伸长率增量的关系Fig.3 Relationship between tensile direction and increment of elongation for the specimens

2.2 滑移带形貌

图4为拉伸过程中试样表面的滑移带形貌。图4(a)和4(d)中,<100>试样的位错只在主滑动面上运动,滑移带呈波纹状,几乎平行且较疏散,与拉伸轴的夹角约为60°,这与 Takeshi等[22]的结果相符。无磁场拉伸试样的平均滑移带间距为9.3μm,磁场中拉伸试样的平均滑移带间距为7.2μm。交滑移导致滑移带呈波纹状,铝的高层错能(~166 mJ·m-2)和施加的高应力也能促使波浪结构的出现[23]。图 4(b)和 4(e)表明,<110>试样中主滑移面与共轭滑移面都有滑移系开动,前者对应的滑移带笔直且密集,后者较为疏散,两种滑移带对称分布于拉伸轴的两侧,夹角约为50°。对于主滑移面,不论有无磁场,滑移带间距均为2.1μm;而共轭滑移面,无磁场拉伸试样的滑移带间距为11.9μm,磁场中拉伸的试样为8.1μm。结合图2得出,拉伸变形初期P2D2和P2D5滑移系主导了该单晶的变形,随着取向的旋转和应力的增大,P1D1和P1D3滑移系开动。图4(c)和4(f)中,<111>试样只有主滑移面上的位错开动,滑移带笔直、密集,P3D3和P3D6滑移系开动;无磁场拉伸试样的平均滑移带间距为2.5μm,磁场中拉伸试样的滑移带间距略微减小,说明位错趋于在更多的滑移面上运动,减小了位错塞积程度和位错间的交互作用。此外,滑移带的间距和线形等特征是力学性能各向异性的体现,滑移带间距越大或异面交叉滑移越多,变形抗力越大。

图4 应变率为4%时<100>、<110>和<111>试样的滑移带Fig.4 Slip bands in the<100>,<110>and<111>specimens strained to 4%

2.3 位错组态

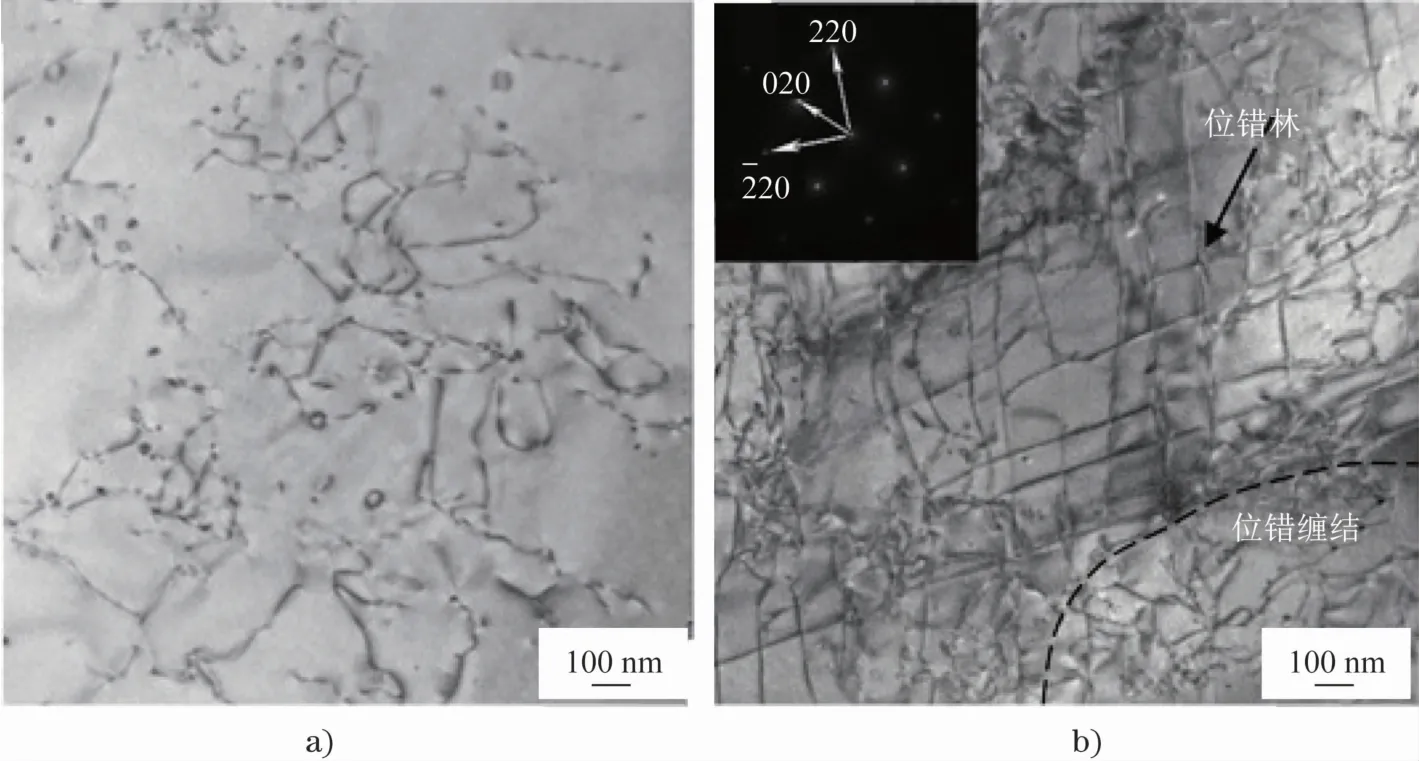

图5为退火单晶铝和应变单晶铝的位错组态。采用交线位错测量法[24]计算位错密度,选取5个视场进行统计。退火试样的位错密度为0.59×1014m-2,位错呈弯曲状分布。随着拉伸变形量的增大,主滑移面位错的增殖、运动及交互作用,使位错继续运动的阻力大大增加,次生滑移系被开动,由于主、次滑移系交替动作,形成了位错林。图5(b)为沿<100>晶向应变4%后的直线形位错网,位错主要沿<110>晶向分布,并且只分布在局部区域,位错缠结阻碍了直位错的运动。

图5 (a)退火态和(b)应变率为4%的单晶铝中的位错Fig.5 Dislocations in themono-crystalline aluminums(a)annealed and(b)strained to 4%

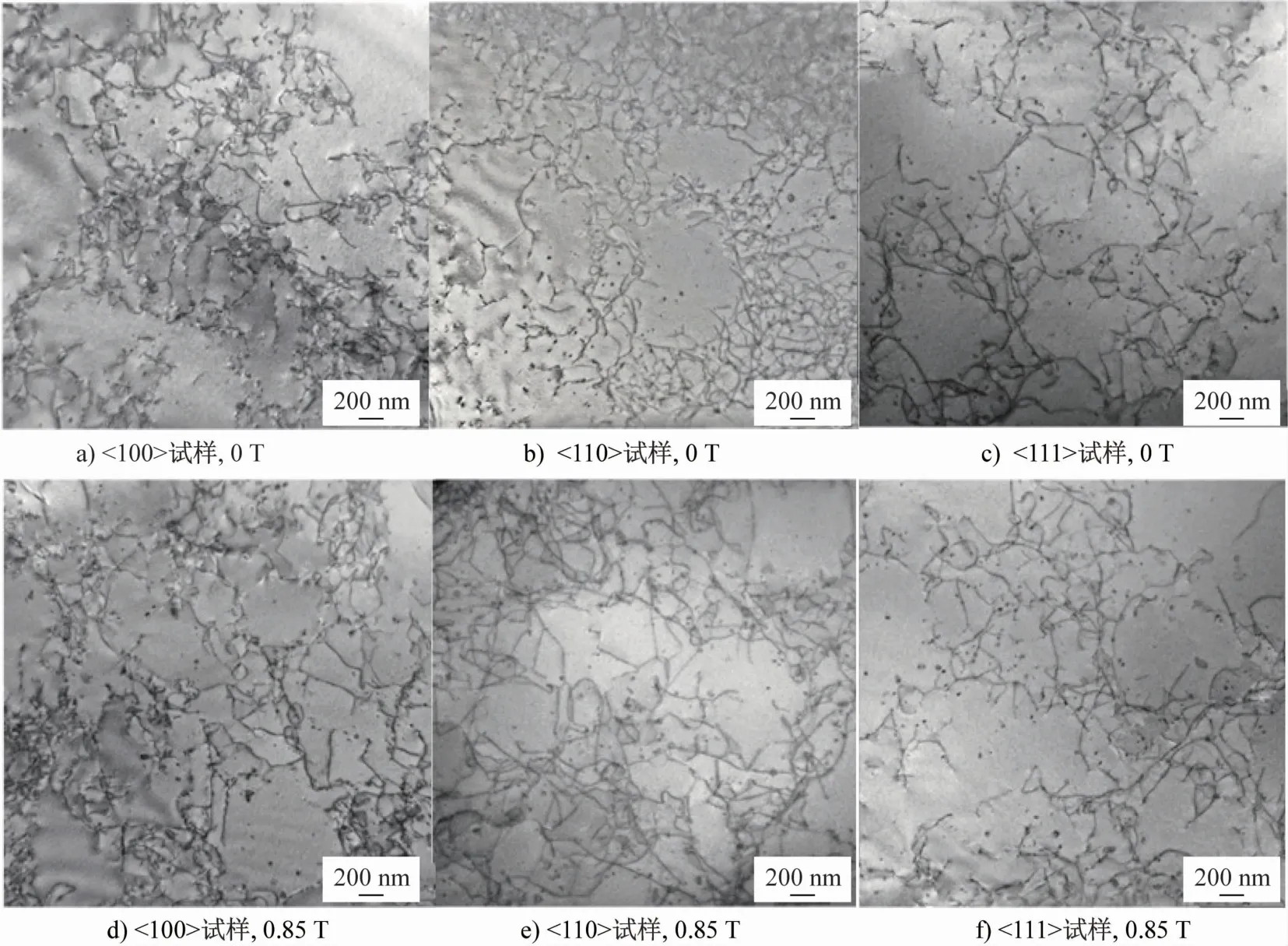

从图1可以看出,应变4%(抛物线硬化阶段)时,磁场中拉伸的试样的应力更低,且该应变状态下未形成高密度位错胞,易于分析位错组态的细微差别。图 6为沿 <100>、<110>和<111>晶向拉伸变形的单晶铝的位错组态,应变率为4%。由图6可知,拉伸变形后的单晶都形成了位错缠结或位错胞,且位错密度明显增大。铝的层错能高,位错容易交滑移,引起位错塞积,形成位错胞。磁场作用下的位错分布比较均匀,缠结程度降低,可动位错更易进入未变形区,有利于晶体更充分地变形。

图6 应变率为4%的<100>、<110>和<111>试样的位错Fig.6 Dislocations in the<100>,<110>and<111>specimens strained to 4%

由于晶体取向不同,形变过程中位错组态的发展过程也不相同。从表3可以看出,磁场中拉伸的试样的位错密度较低。应变量相同,位错密度差异很大,说明晶体取向影响位错增殖过程。位错密度越大,材料的强度越高,位错密度的差异是单晶力学性能各向异性的直接原因。根据双交滑移机制,螺型位错经双交滑移后形成难以运动的刃型割阶,即对原位错产生钉扎作用,并使原位错在新滑移面{111}上滑移时成为1个F-R位错源[25]。在第2个{111}面扩展出来的位错环又可以通过交滑移转移到第3个{111}面上增殖,从而使位错密度迅速增大。 <100>试样滑移系最多,双交滑移产生了大量位错源,位错不断增殖、交割,形成了位错密度较高的位错网。<110>和<111>试样的滑移带没有出现波浪形(见图4),说明位错没有频繁地交滑移,位错源数量少,位错密度低。

表3 退火态和应变率为4%的试样中的位错密度Table 3 Dislocation densities of the specimens annealed and strained to 4% 1014m-2

2.4 磁场的作用机制

单晶铝在磁场和应力的共同作用下,断后伸长率增大,说明磁场能促进位错运动。通常,对磁场促进位错运动的解释是磁场提升了位错运动动力和降低了位错运动阻力[26]。比如,在交变磁场中,铁磁性材料中位错的运动被认为是磁致振动提供了位错运动的动力[27],而非磁性材料中位错的运动则主要源于位错运动阻力的减小[28]。这些都是外加磁场对材料的磁压强(洛伦兹力)和磁化力的作用所致。但在本文条件下,静磁场不足以在试样中产生洛伦兹力,而且单晶铝磁化率很低,较弱磁场提供的磁化力不足以驱使位错运动[29]。显然,单晶铝在静磁场中拉伸时的位错运动不能用交变磁场下的理论来解释。

在静磁场中,单晶铝在拉伸过程中位错运动可能与晶体中带顺磁中心的位错[30]有一定关系。金属晶体中带顺磁中心的位错无需适当的热涨落,可通过非热的方式克服空位等顺磁障碍而运动[31]。当带顺磁中心的位错靠近顺磁性障碍时,位错线上的单电子与顺磁性障碍的单电子结合,形成自旋相反的电子对,即S态。在磁场作用下,电子对的自旋状态发生变化,由S态转变成自旋相同但能量较低的T态,从而位错在线张力或拉伸应力的作用下开始运动。

单晶铝在磁场与应力的共同作用下,可动位错容易通过顺磁性弱障碍,但难以通过位错林等强障碍。磁致塑性的差异源于位错运动的动态过程,<100>试样的多滑移促使位错林数量大大增加,交叉位错网阻碍可动位错运动,磁致塑性效应减弱;而应变率相同(4%),<110>和<111>试样位错密度更低,位错更容易运动,在磁场作用下被弱障碍阻挡的位错不断发生钉扎、脱钉扎的过程,导致磁致塑性效应增大。

3 结论

(1)与无磁场拉伸试验相比,在磁场中拉伸的单晶铝断后伸长率增加,呈现出磁致塑性效应,且塑性增幅与晶体取向以及形变过程中形成的位错林有关。

(2)磁场有利于单晶铝晶体更充分地变形,形变过程中滑移带数量增多,位错能在更多的滑移面上运动,位错塞积程度和位错间的交互作用减弱。

(3)在外应力和静磁场作用下,单晶铝中的位错更容易运动。