冷轧酸再生机组对除尘的影响

2020-01-16供稿董雪冰DONGXuebing

供稿|董雪冰 / DONG Xue-bing

内容导读

冷轧带钢生产过程中通常使用盐酸酸洗钢板,带钢表面的氧化铁被盐酸洗掉形成氯化亚铁或氯化铁并溶解在盐酸酸洗液中,酸再生机组的主要作用是对反应后的盐酸废液进行回收再生。本钢冷轧厂超薄板酸再生机组由于运行时间较长,需进行改造。文章针对酸再生机组反应装置在正常操作过程中排放氧化铁粉超标现象,结合实际生产运行、管理及设备维护情况,分析了影响再生除尘的重要因素,并采取了相关的控制措施:采用分体式预浓缩器增加气液分离效果,针对烟气进行降温,在排放前对烟气进行雾滴分离处理,对焙烧炉和文丘里预浓缩器喷嘴形式进行重新选型,最终实现达标排放。

本钢冷轧厂超薄板酸再生机组由成都华西化工科技股份有限公司设计制造,机组设计能力为7500 L/h,于2008年投入运行。酸再生机组运行接近10年,存在主要问题为系统内除尘效果劣化,大量氧化铁粉随废气经由文丘里预浓缩器、吸收塔和洗涤塔进入大气,同废气中水滴粘合,形成红色雨滴降落到地面,严重污染机组厂房周边道路、树木和住建物,易发生环保事故。车间技术人员结合生产运行、管理和日常设备维护情况,排查现存问题,寻求解决办法。对文丘里预浓缩器、吸收塔和洗涤塔通道排放大气中的气体粉尘进行了分析。

酸再生工艺流程

在冷轧带钢生产过程中,为消除热轧表面的氧化铁皮,通常使用盐酸酸洗钢板。带钢表面的氧化铁被盐酸洗掉形成氯化亚铁或氯化铁,并溶解在盐酸酸洗液中,酸再生机组对反应后的盐酸废液进行回收再生,再生过程中将产生副产品氧化铁粉,氧化铁粉将被回收利用,微量氧化铁粉随废气排放进入大气中。

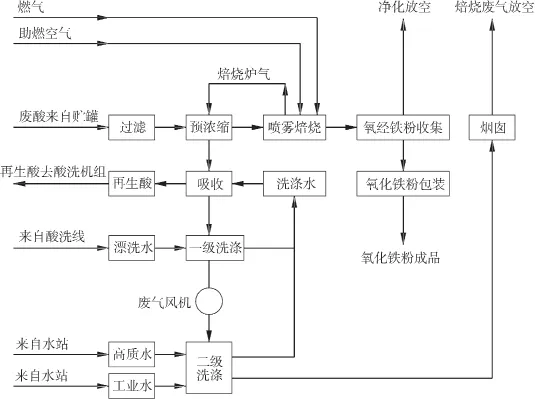

酸再生工艺流程见图1所示,焙烧炉气体由燃烧废气、水蒸汽、氧化铁粉和氯化氢气体组成,从焙烧炉的顶部离开 焙烧炉并通过旋风分离器将所含的氧化铁粉尘大部分分离出来。分离出的氧化物通过旋转阀排放,并返回到焙烧炉。然后焙烧气体进入预浓缩器,在预浓缩器中,高温气体直接与循环废酸接触,被冷却和清洗后气体直接进入吸收塔。吸收塔中使用集水槽汇集的洗涤水吸收氯化氢气体,洗涤水通过吸收塔供水泵从吸收塔顶部送入,由喷嘴分配器将洗涤水均匀分布在吸收塔中的填料上。在逆流过程中,气体中的氯化氢成分被洗涤水吸收,形成再生酸。废气自吸收塔离开后进入一级洗涤塔以除去氧化铁粉微小颗粒和降低废气中HCl的含量。一级洗涤塔设计成一段,在塔顶用漂洗水循环洗涤废气,塔顶的废气经废气风机后进入二级洗涤塔。在二级洗涤塔的上部用高质水洗涤废气,通过循环洗涤后排入大气。

图1 酸再生工艺流程图

影响因素分析及措施

发生落红雨环保事故后,技术人员排查机组时发现主要有三方面问题。

(1) 焙烧炉炉顶温度控制在410~420℃,温度偏高。

炉顶温度过高导致浓缩酸反应时间提前,氧化铁粉颗粒度更加微小,影响双旋风除尘效率,氧化铁粉进入系统后部,增加铁粉外排超标风险。本钢超薄板酸再生机组回收硅钢酸洗机组废酸液,酸洗机组生产部分中低牌号硅钢,废酸液含硅量随酸洗机组生产品种更替在200~500 mg/L波动。未经脱硅的废酸液直接进入酸再生机组,导致再生管道频繁堵塞,焙烧炉上料流量波动较大,焙烧炉喷洒效果很难保证。进而导致铁粉挂壁情况较重,炉膛测温电偶出现铁粉粘结,测温值出现偏差,为保证炉膛600℃以上的工艺温度控制,出现炉顶温度较高。

改善措施:严格执行再生管道定期清洗制度,缩短喷盘洗枪频次,保证喷洒效果,减少焙烧炉铁粉挂壁情况。同时,加强检查炉膛测温电偶工况,定期标定,保证测温值准确性。在满足炉膛正常工艺控制温度条件下,需将炉顶温度合理控制在390~400℃。

(2) 文丘里预浓缩器工况劣化。

文丘里预浓缩器(图2)的功能主要是冷却高温烟气、浓缩加热废酸和除尘。

现场文丘里预浓缩器工况出现劣化,主要表现为:循环压力60 kPa左右,低于工艺下限值80 kPa,吸收塔塔前温度95℃,达到了工艺上限值,并且文丘里喉口部位格栅缺失。文丘里除尘效果劣化,直接导致大量铁粉随废气进入到酸再生后部吸收塔和洗涤塔,通过烟囱排放到大气中。

文丘里循环压力低将无法保证文丘里喷洒效果。因循环泵能力不足,循环管道和文丘里喷嘴堵塞,文丘里内部产生铁粉结块。循环压力和流量的变化直接影响喷射角度和压力,劣化的状况将导致浓缩酸液和高温气体的交换功能下降,除尘功能下降,温度过高。循环泵选型要符合现场对流量、扬程的要求。同时对循环管道和文丘里喷嘴定期清理,通过提高循环压力,保证文丘里喷洒效果,进而保证文丘里除尘和降温效果。调整后,循环压力达到130~50 kPa。出口温度降低到93℃。

图2 文丘里预浓缩器

文丘里喉口格栅缺失,锥体部位阻尼减小,前后压差变小,气体流速减弱能力降低,将影响废气同循环废酸的接触时间,对热交换和除尘整体效果影响较大。需及时清理文丘里顶部结块情况,避免大块掉落损坏格栅,定期检查格栅工况,保证完好投入。恢复格栅条石后,文丘里前后压差变大。文丘里温度继续降低趋好,在允许范围内风机负荷提高。

(3) 二级洗涤塔塔前正压5000 Pa,高于工艺值。

二级洗涤塔塔前正压5000 Pa左右,大于工艺上限值3000 Pa,导致废气流速过高,经过烟囱雾滴分离效果减弱,水凝蒸汽携带大量氧化铁粉进入大气后,形成酸雨降落地面。经检查发现塔内填料被氧化铁粉污染,填料环挂壁严重,前部除尘不良导致后部洗涤塔被大量氧化铁粉污染。重新更换污染填料,塔前正压恢复到1000 Pa左右,落红雨情况有效控制。

表 1 文丘里格栅恢复前后工艺参数对比

达标排放注意事项

酸再生机组作为酸洗机组废酸回收再生环保设备,必须实现达标排放。设备功能完善以及关键工艺技术指标的稳定是保证达标排放的难点,运行过程中需对以下项目加强管控:减少文丘里预浓缩器内部铁粉结块,增加文丘里HCl浓度;利用停机检修检查焙烧炉内铁粉挂壁情况,使焙烧炉处于良好的工作状态,定期清理挂壁情况;针对废酸硅含量高情况,严格检查定期清理管道及喷嘴硅泥堵塞情况,以保证焙烧炉、文丘里等部位的喷洒质量,减少铁粉挂壁和结块情况;利用停机检修检查焙烧炉顶部到双旋风除尘器横管内部积灰情况,检查双旋风除尘器堵塞和损坏情况,保证双旋风除尘器积灰仓检查口和回落料管无堵塞,双旋风除尘器钢壳无漏风情况;定期检查酸再生各处密封情况,保证焙烧炉出口人孔法兰、双旋风除尘器各检查孔、预浓缩器顶部人孔、预浓缩器法兰、各塔体连接管道法兰、各塔体人孔的密封情况良好;利用停机检修检查吸收塔、一级洗涤塔、二级洗涤塔喷洒效果,填料情况和塔体情况,定期开启洗涤塔排污阀,发现水质发红即进行排放,直至底部铁粉彻底排出;检查各压力、温度和流量检测仪表,保证检测值真实可靠;运行过程中保证焙烧炉喷洒流量和压力,及时清洗酸枪;酸水转换操作前进行再生酸操作2 h以上,保证系统清洁。

结束语

本钢冷轧厂超薄板酸再生机组由于运行时间较长,新技术新工艺应用不足。随着环保管理的日趋严格,该机组需进行改造。采用分体式预浓缩器增加气液分离效果,针对烟气进行降温,在排放前对烟气进行雾滴分离处理,对焙烧炉和文丘里预浓缩器喷嘴形式进行重新选型,进一步保证机组的达标排放。