热镀锌产品表面质量的提升

2020-01-16供稿艾厚波AIHoubo

供稿|艾厚波 / AI Hou-bo

内容导读

热镀锌钢带多应用于汽车、家电、建材、航空航天和电子等行业中,是目前应用非常广泛的钢铁制品之一,尤其是汽车行业,对镀锌钢带表面质量要求很高。一条现代化、完整的热镀锌机组包含预脱脂、退火、涂覆、轧制和表面处理等多个工序,是一条复合型的生产线。在这样一条生产线中,通过研究影响表面质量的关键工序和因素,与现场实际结合,为实际生产提供了一定的理论依据。

在众多的钢铁终端产品中,热镀锌钢带相对于冷轧等其他产品而言,具有极其重要的地位,主要是因为镀锌产品具有良好的加工性和美观性,更重要的是锌层的存在使钢铁基材的使用寿命大大延长。因此热镀锌钢带被广泛应用于汽车、家电、建材、航空航天和电子等多行业。

判断钢铁制品质量是否合格的指标一般分为表面质量和机械性能两部分。对于镀锌钢带来讲,由于产品大多应用于汽车、家电等中高档的产品中,表面质量的好坏至关重要。从长远角度来讲,直接影响钢铁企业在用户中的口碑。

连续热镀锌工艺流程

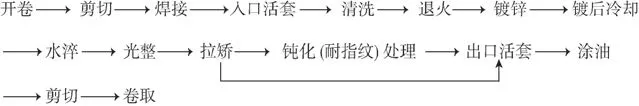

连续镀锌机组的主要工艺流程如图1所示。入口活套前和出口活套后的各个工序的主要作用是保证机组连续稳定运行。从清洗到钝化之间,设备功能的好坏和工艺条件的稳定是保证产品质量的关键因素。

预清洗对表面质量的影响

图1 连续热镀锌工艺流程

如果钢带表面存在纯净的轧制油,其挥发温度大约在180℃,在镀锌退火炉中会汽化,随着炉内气体排出炉外,所以影响很小。但是轧制油通常是和润滑油、铁粉等混在一起,形成黏性很强的油污,这种油污进入炉内后,不单污染炉内环境,缩短设备的使用寿命,而且影响锌液与钢带的浸润性,将钢带与锌液隔离开,容易产生露钢等缺陷;另外,其中的铁粉在进入锌锅后与锌液发生反应,生成锌渣,消耗大量锌液,造成生产成本的急剧增加,如果大部分的锌渣黏附在钢带表面形成锌粒、锌疤等缺陷,将严重影响产品的质量和外观,因此要对钢带进行预清洗。

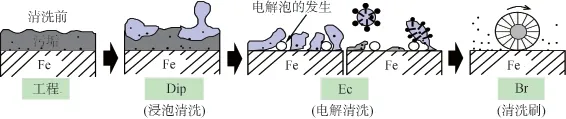

预清洗工艺流程如图2所示,一般都具备碱喷洗段、碱刷洗段、电解脱脂段、热水刷洗段和热水漂洗段等,为了增加钢带在碱液中的浸泡时间,一些先进生产线还配有碱浸段。清洗效果受电解液浓度和温度的影响,提高电解液的温度可以降低油分的黏度,有利于高效的清洗,提高电解液的浓度,可以促进皂化反应,从而提高清洗效率。

图2 预清洗工艺流程

预处理是镀锌线影响产品表面质量的第一道关键工序,它采用物理和化学相结合的方法,去除钢带表面的大部分油脂、铁粉和灰尘等污染物,同时部分去除铁锈等附着力较强的污染物,这是镀锌前的一项最基本的工作。清洗效果不良会导致钢带出现露钢、色差等外观缺陷。

退火对表面质量的影响

热镀锌原板经过退火炉要达到两个目的。第一,钢带在退火炉内要加热到一定温度,完成控制加热或完成再结晶退火,以控制钢带的机械性能;第二,要使钢带具有一个清洁的无氧化物存在的海绵状纯铁活性表面,并且使钢带密封地进入锌锅中进行热镀锌。

因此有必要在生产中控制钢带在各段的加热及冷却温度,同时采用保护气体吹扫还原的方法去除钢带表面的氧化物,并保证钢带不会再次氧化,因而就要控制燃烧气体的流量成分及炉压。

炉内气氛

炉内气氛主要指露点、氢含量和氧含量三个重要的指标。

所谓露点是指在固定气压之下,空气中所含的气态水达到饱和而凝结成液态水所需要降至的温度,在这个温度下,凝结的水飘浮在空中称为雾,沾在固体表面上则称为露,因而得名露点。炉内气氛的露点是炉内保护气体中含水量的标志,露点的高低可能会影响带钢表面氧化铁皮的还原,所以必须重视退火炉内的露点测试工作。正常生产时,炉内保护气体成分的变化情况和带钢表面被氢气还原的状态无法直接得到,而通过炉内露点的测定和分析就可以间接地推断出炉内的这些变化状态。实践证明,这种推断基本上能反映客观规律,它对指导热镀锌生产具有一定的意义。

在正常生产时,炉内充满着由氢气和氮气混合的保护气体,为钢带提供了一个还原性的环境中进行连续退火,使钢带表面的氧化铁皮在一定条件下得到有效的还原,但保护气体通入炉子之前要求氧含量<5×10–6。然而,实测炉中保护气体的氧含量一般要比通入炉子之前高出很多倍,这主要是由于炉子漏气,空气中氧渗入炉内的缘故。这在绝对密封的炉子是不存在的,所以一般的炉子其内部保护气体中的氧的含量总是在5×10–5以内,如果炉子的密封状况不良,氧气含量就会更高一些。

良好的炉内气氛主要靠上述三个技术指标进行衡量,而影响指标波动的因素有很多,如炉内冷却水泄露、炉体密封不好、辐射管破损等,都会引起气氛的变化,如波动剧烈,将直接导致出锌锅的钢带表面产生色差、露钢,甚至严重的脱锌缺陷。

炉压

炉膛内空间的相对压力即称为炉压。本钢2#镀锌机组采用立式退火炉,主要是通过控制通入炉膛内的保护气体的流量来实现控制炉压的目的。正常生产的炉压一般控制在200~300 Pa。正是因为这个压差的存在,才能在很大程度上抑制炉膛外空气中的氧渗入到炉内,影响到炉内的气氛。

随着机组运行时间的增加,一些需要周期更换的部件会出现损坏。其中辐射管破损是一个影响炉内气氛的重要因素,而且不易被察觉,处理起来困难(图3是下机破裂的辐射管)。由于辐射管内主要是燃气燃烧后的废气,主要成分包括N2、O2、CO2、CO等。终端连接的废气风机为辐射管内提供负压,在破口处,炉膛内的正压和管内的负压形成较大的压差。在规格、钢种或机组速度发生变化时,风机输出发生的变化会影响破口处的压差,此时会导致辐射管内的废气大量的渗入到炉膛内,引起炉内气氛的波动,严重时可以导致热镀锌钢带的局部露钢缺陷。

图3 破损的辐射管

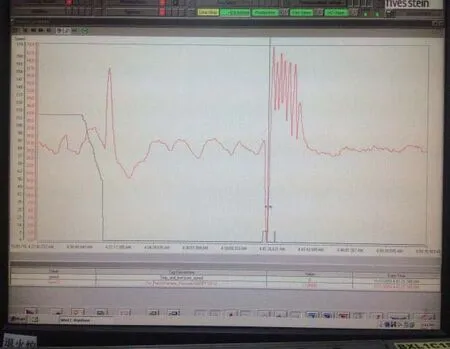

图4 中,炉压波动剧烈,对应时间内冷却风机和预热风机没有正常投入状态,没有明显的输出波动,估计退火炉内可能存在大量的辐射管破损问题,导致机组有速度后,破坏了炉内气压与辐射管内的压力平衡所引起的剧烈波动。

图4 停机期间炉压波动曲线

连续退火炉是一条热镀锌机组最重要的设备之一,是改善钢带内部组织、提高机械性能的主要设备,也为热镀锌的钢带提供了一个活性的表面,顺利完成镀锌。

炉子的各项参数之间都是密不可分、环环相扣的,露点、氢含量、氧含量不单是衡量钢带在生产过程中处于的环境状态,也可以通过这些指标的变化来评价一个退火炉的炉体密封性的好坏,以及关键设备、部件是否存在损坏,还可以通过实验判断出损坏的大致位置等等。总之,研究这些参数的变化规律,总结经验,对现场指导生产、解决疑难问题有极大的帮助。

锌锅区域的影响

锌锅是连续热镀锌机组的核心区域之一,钢带在锌锅工序完成热镀锌。钢带在完成镀锌的过程中是浸泡在熔融状态下的锌液中,所以锌液的洁净程度直接影响到带钢表面的质量。在热镀锌中,锌液中除了我们需要的Al以外,Fe元素的存在始终是镀锌机组难以避免的有害杂质。

锌渣缺陷是热镀锌产品在锌锅位置产生的最不容易消除的缺陷之一,引起的根本原因是由于锌锅中含有Fe元素而导致的。实际生产中有两种消除Fe元素的途径。

铝含量的调整

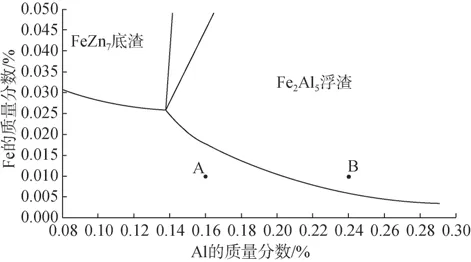

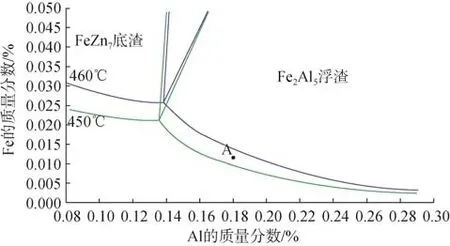

锌液温度在460℃时,Fe在锌液中的溶解度为0.03%,在温度一定的情况下,Fe的溶解度随着Al含量的上升而下降的。

如果锌液中的Fe含量为0.01%,铝含量为0.16%,则图5中的A点,处于Fe溶解度曲线以下,此时Fe是溶解在锌液中;如果温度和Fe含量不变,将铝含量提高到0.24%,则为图中的B点,此时处于溶解度曲线以上,Fe析出,与Al反应生产Fe2Al5形成浮渣,可能在钢带表面产生锌渣缺陷。

锌液温度的调整

图6是460℃和450℃锌液中Fe的相图曲线。从图中可以看出,Fe的溶解度是随着锌液温度的上升而上升的。

图5 460℃时锌液中铁溶解度曲线

图6 不同温度下铁的溶解度对比

如果锌液中Fe含量为0.012%,Al含量为0.18%,即图6中A点,若锌液温度为460℃,则处于Fe溶解度以下,Fe是溶于锌液中的;如果Al含量和Fe含量不变,将锌液温度下降至450℃,则处于溶解度以上,就会有部分Fe析出,生成Fe2Al5浮渣,可以将浮渣捞出锌锅,就达到了将锌液中Fe去除的目的。

摄影 刘继鸣

结束语

一条完整的连读热镀锌机组,涵盖了轧钢、脱脂、退火、涂覆等工序,所以影响最终成品质量的关键点相对其他机组而言也比较多。提升镀锌产品质量,不是提升了某个点、换了某个设备就能够得到质的飞跃,而是需要从原料、脱脂、退火、镀锌等各个环节做工作,逐步改善,不断的进行小调整,积极的应用新工艺、新技术,最终才能够达到预期的目的。