转炉高强度供氧技术

2020-01-16供稿丛铁地彭飞王甲贵CONGTiediPENGFeiWANGJiagui

供稿|丛铁地,彭飞,王甲贵 / CONG Tie-di, PENG Fei, WANG Jia-gui

内容导读

针对本钢炼钢厂由于转炉供氧强度不高而严重影响产能的问题,通过现场实践的方法进行了高强度供氧研究、实验标定和氧枪喷头的优化研究。结果表明:当转炉供氧强度达到4.0 m3/(t·min),可缩短供氧时间5.3 min,缩短转炉冶炼周期至35 min以下,大幅度提高转炉作业效率,提高转炉产能12%;有效解决了转炉和铸机的匹配问题,改善转炉冶金效果;氧枪喷头的优化实现了高强度供氧时的喷溅控制。因此高强度供氧工艺技术的研究和应用可以有效降低冶炼成本。

转炉作为生产效率较高的可倾动圆筒状吹氧炼钢容器,在国内各炼钢厂应用广泛,目前本钢炼钢厂有7座180 t转炉,7座铁水预处理站,精炼处理位11个,连铸机8台,实际出钢量174 t,转炉炉容比0.82 m3/t,供氧强度2.87 m3/(t·min),供氧强度大大限制了转炉作业效率[1–2]。

高强度供氧可以加快转炉炼钢的冶炼反应速度,改善反应的动力学条件,使碳氧反应加快,使脱硫、脱磷反应更接近平衡,从而缩短转炉供氧时间,提高转炉作业率。但是供氧强度过高会引起吹炼过程中喷溅等问题[3-5],所以确定合理的供氧强度,研究开发高强度供氧工艺在提高转炉效率的同时达到降低成本的目的至关重要。

炼钢工序生产工艺流程

炼钢工序生产工艺流程如图1所示。

图1 炼钢工序生产工艺流程

(1) 铁水脱硫:喷吹镁粉+石灰粉进行铁水脱硫,铁水100%经脱硫处理。

(2) 转炉冶炼:180 t顶底复吹转炉,出钢过程中根据钢种要求进行脱氧合金化,后期采用滑板挡渣。

(3) 精炼:180 t LF、RH精炼炉,按照钢种要求将钢中成分调整到目标范围内。

(4) 连铸:按品种结构及规格划分铸机进行浇钢。

高强度供氧技术

本钢炼钢厂平均氧耗为51.32 m3/t,炉耗氧量为8929 m3,供氧时间为17.86 min。通过开发高强度供氧模式,供氧流量提高到4.0 m3/(t·min),供氧时间缩短至12.83 min,在其他条件不变的情况下,冶炼周期从原来的40 min降低到35 min,转炉产能提高了12%。本钢炼钢厂板坯铸机浇铸时间为35~37 min,缩短冶炼周期到35 min以下,可以实现炉机匹配,有利于生产节奏的控制,提高钢包运转效率,减少温度损失,降低生产成本。

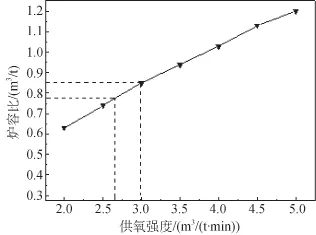

提高供氧强度首先要解决的问题是吹炼过程中的喷溅问题,供氧强度与炉容比对转炉喷溅的影响如图2所示。本钢炼钢厂现有转炉炉容比0.82 m3/t,供氧强度为3.0 m3/(t·min),供氧流量为31500 m3/h时冶炼操作尚能稳定进行,当供氧强度超过3.0 m3/(t·min)则易出现转炉喷溅及烟尘外溢现象。

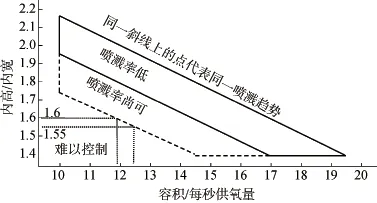

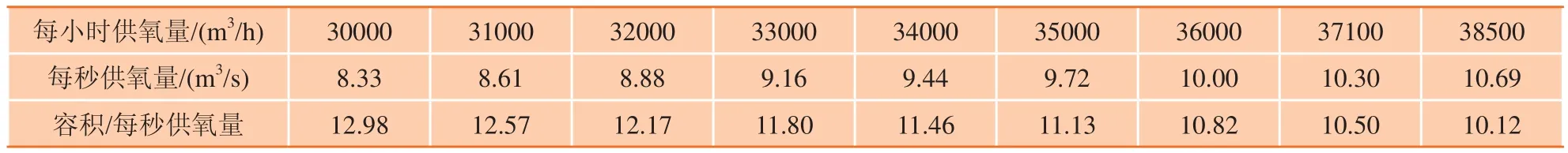

转炉内高/内宽与容积/每秒供氧量的关系图如图3所示,容积/每秒供氧量与供氧流量的关系如表1所示。本钢炼钢厂转炉内高/内宽在1.55~1.60之间,从图3中看出,转炉每小时供氧量在33000 m3/h以下操作喷溅可控,超过这个流量,喷溅难以控制。

国内外相关资料表明,本钢炼钢厂的供氧流量超过33000 m3/h时会喷溅很严重。针对高供氧强度导致喷溅的难题,本钢炼钢厂围绕氧枪喷头设计、造渣操作和氧枪操作分别进行了优化,经过一年来的研究与摸索,实现了供氧流量达到42000 m3/h也喷溅可控。供氧强度实现了4.0 m3/(t·min),供氧时间小于13 min,达到了国内大型转炉领先水平,不同钢厂180 t转炉供氧强度对比如表2所示。

氧枪喷头的选择

图2 供氧强度与炉容比对转炉喷溅的影响

图3 转炉内高/内宽与容积/每秒供氧量的关系图

本钢炼钢厂在改进前应用的喷头为φ299五孔、流量为30000 m3/h的氧枪喷头,要实现供氧强度达到4.0 m3/(t·min),则需要研发供氧流量可以达到42000 m3/h的氧枪喷头。经过开发研究,设计出供氧流量为40000 m3/h的氧枪喷头(设计氧枪喷头供氧一般要低于实际需求的流量,在吹炼过程中供氧流量设定为到42000 m3/h),同时对喷头喉口直径和出口直径进行了优化。

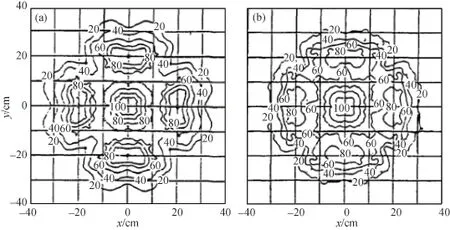

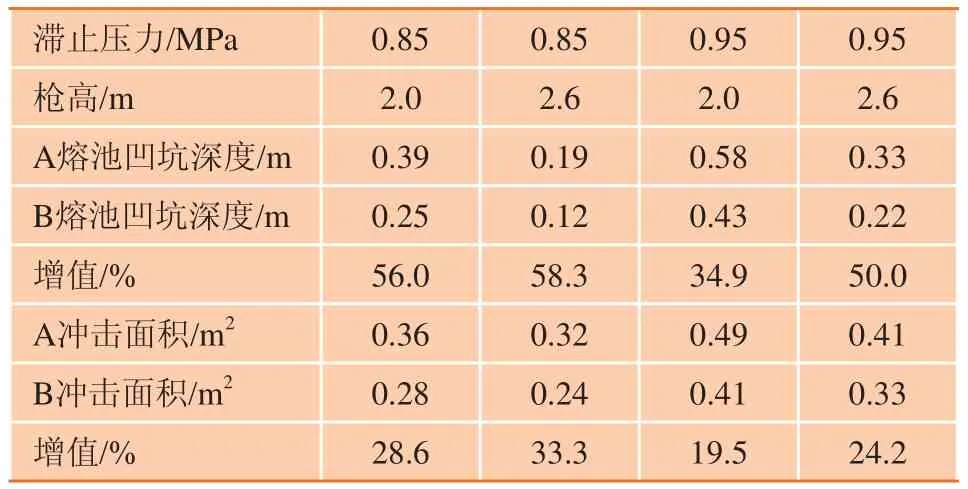

通过高强度供氧可以提高氧气流的冲击面积和冲击深度,冲击面积提高19.5%,冲击深度提高了34.9%,如图4和表3所示。钢水在转炉中钢水深度一般在1.5~1.6 m,提高供氧强度可以有效地减少钢水流动的死区,加快反应速度,达到快速化渣,减少吹炼过程中的搅拌死区,增加搅动效果等,从而提高了脱磷动力学条件,提高了脱磷率。

表1 转炉容积/每秒供氧量与供氧流量的关系

表2 不同钢厂180 t转炉供氧强度对比情况

图4 高强度供氧和低强度供氧冲击面积及等速线

表3 高强度供氧(A)和低强度供氧(B)的吹炼效果对比

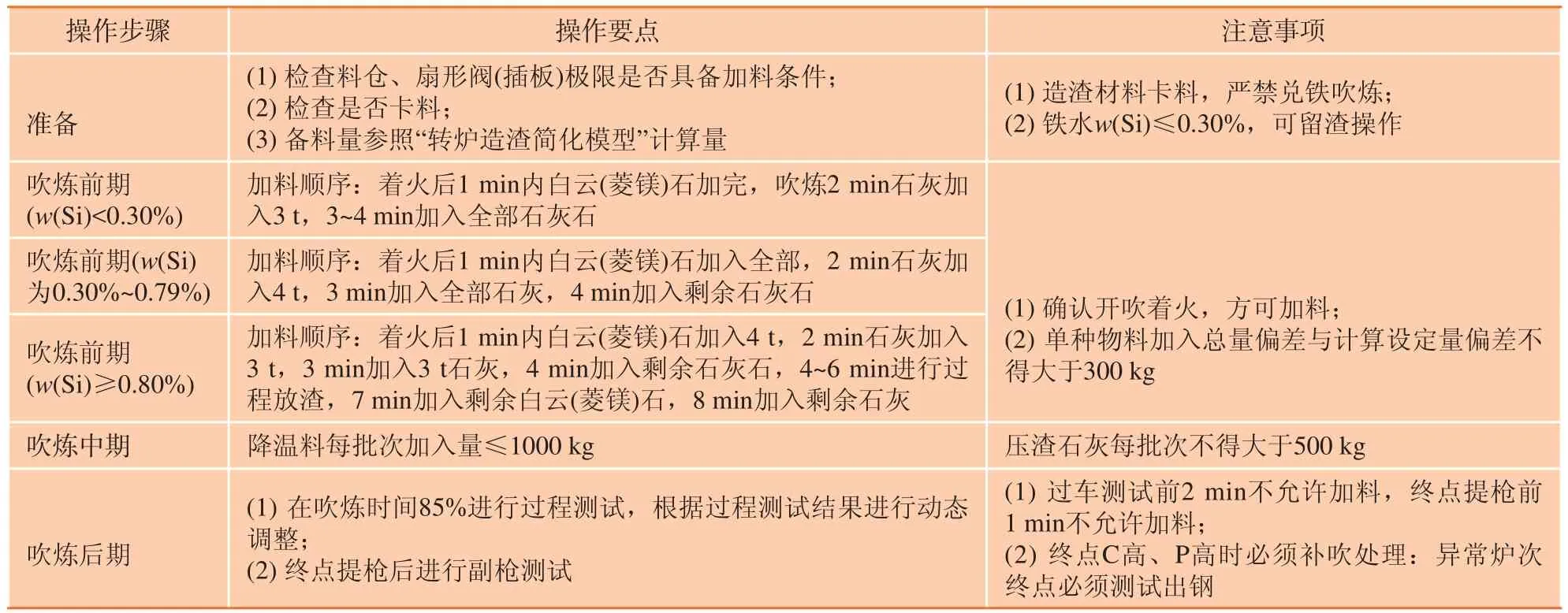

造渣操作优化

由于供氧强度提高,本钢对造渣操作步骤也做了优化,如表4所示,对造渣物料的加入时间进行了调整,同时制定了一些注意事项,从而避免操作出现意外情况。

氧枪操作优化

氧枪操作优化如图5所示,开吹适当提高枪位,吹炼到来渣期时,降枪操作,返干前提高枪位,过程中根据不同的铁水条件和废钢条件,选取合适的氧枪操作模式,副枪测试前,将氧枪降下来,总的枪位是“高低高低”模式,操作中注意每次动枪幅度为50~100 mm,严禁动枪频率过高、动枪幅度过大。经过优化,吹炼全程较为平稳,基本无喷溅。

优化效果

供氧时间

从表5可以看出,采用研发后的新氧枪喷头,供氧时间缩短了5.3 min,达到了预期效果。通过计算原喷头吨钢氧耗量为51.33 m3,而采用新高强度供氧氧枪喷头吨钢氧耗量为50.52 m3,吨钢氧耗量也有所降低。

表4 造渣操作优化步骤

图5 氧枪枪位示意图

表5 两种喷头实验供氧时间数据对比

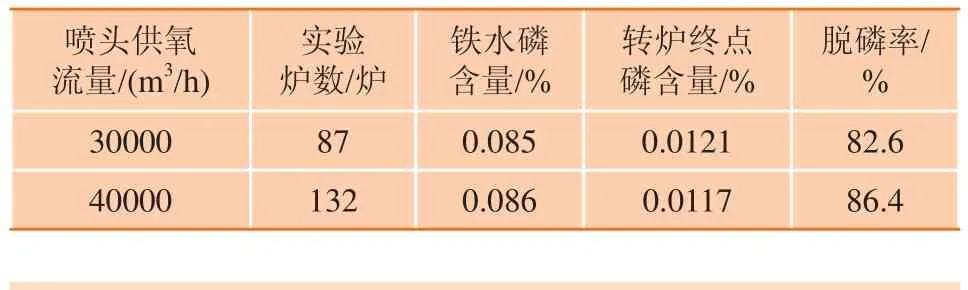

脱磷效果

从表6可以看出,采用研发的新氧枪喷头后,改善了动力学条件,增加了炉渣界面同钢水的接触面积,提高了脱磷效果。

表6 两种喷头脱磷效果实验数据对比

转炉终渣

摄影 刘继鸣

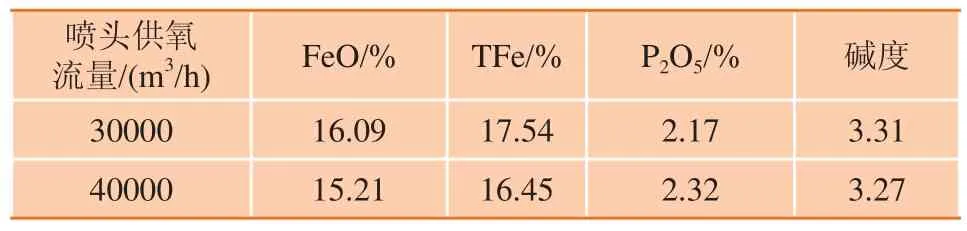

从表7可以看出,采用研发的新氧枪喷头后,炉渣中的FeO和TFe含量均有所降低,碱度也有所降低,减少了造渣料的消耗。

表7 两种喷头对终渣影响对比

结束语

经过优化后,供氧强度达到4.0 m3/(t·min),达到国内领先水平,同时实现了喷溅的可控性。采用高强度供氧时可以有效缩短供氧时间5.3 min,缩短冶炼周期,提高转炉产能12%,并实现了炉机匹配。采用新喷头后,可以有效改善转炉冶金效果,提高了脱磷效果,总之优化后的工艺可以有效降低冶炼成本。