2Cr13Mn9Ni4冷作硬化钢板晶间腐蚀

2020-01-16供稿韩凤军于宗洋许强唐亮房翀HANFengjunYUZongyangXUQiangTANGLiangFANGChong

供稿|韩凤军,于宗洋,许强,唐亮,房翀 / HAN Feng-jun, YU Zong-yang, XU Qiang, TANG Liang,FANG Chong

内容导读

晶间腐蚀将导致不锈钢的强度、塑性和韧性急剧降低,轻者稍经弯曲便可产生裂纹,重者敲击即可碎成粉末。晶间腐蚀不易检测,常造成零件或者设备的突然破坏,危害性很大。2Cr13Mn9Ni4钢常用来制作翼梁、机身、机尾及军械系统中的重要零件,因此研究2Cr13Mn9Ni4不锈钢晶间腐蚀的控制方法具有极为重要的意义。文章在冷加工变形比不同的情况下研究了冷加工对2Cr13Mn9Ni4不锈钢晶间腐蚀及组织性能的影响,同时对比了晶间腐蚀试样在不同的加工状态下晶间腐蚀的倾向情况,为2Cr13Mn9Ni4不锈钢晶间腐蚀的控制及检验提供了依据。

不锈钢发生晶间腐蚀时,金属外形几乎不发生任何变化,但是晶粒间的结合力下降,不锈钢的强度、塑性和韧性急剧降低[1],如果遇有内外应力的作用时,轻者稍经弯曲便可产生裂纹,重者敲击即可碎成粉末[2]。晶间腐蚀不易检测,常造成设备的突然破坏,危害性很大[3]。

2Cr13Mn9Ni4钢是低镍亚稳定奥氏体不锈钢,在固溶状态下为奥氏体,但冷加工变形时易转变为马氏体,与18-8型奥氏体不锈钢相比,其含碳量高,含铬量较低,用9%的锰取代其中4%的镍[4]。2Cr13Mn9Ni4钢具有较高的强度及良好的耐大气腐蚀性能,在固溶状态下,塑性较高,可进行深压延及冷冲压[5]。2Cr13Mn9Ni4钢可作为1Cr18Ni9钢代用料,用于制造要求有较高强度,一定耐腐蚀能力的结构件,如翼梁、机身、机尾及军械系统中的零件等[6]。因此研究2Cr13Mn9Ni4不锈钢晶间腐蚀的控制方法具有极为重要的意义。

生产工艺流程

2Cr13Mn9Ni4钢的生产工艺流程为冶炼(电炉+LF+VOD+VHD)φ430 mm电极→电渣重熔φ610 mm电渣锭→初轧开90 mm×310 mm坯→精轧开23 mm×300 mm坯→板材热轧开3.0 mm厚坯→板材冷拔成材。表1为2Cr13Mn9Ni4钢的化学成分。

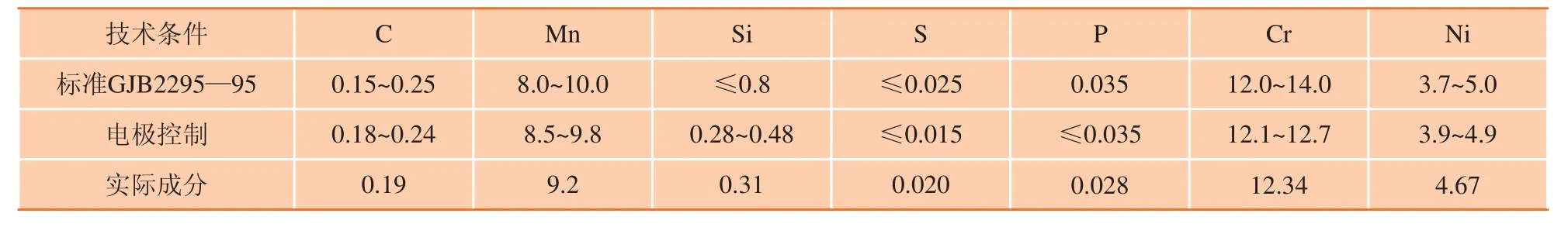

表1 2Cr13Mn9Ni4钢的化学成分控制(质量分数,%)

实验及分析

不同冷变形下组织状态

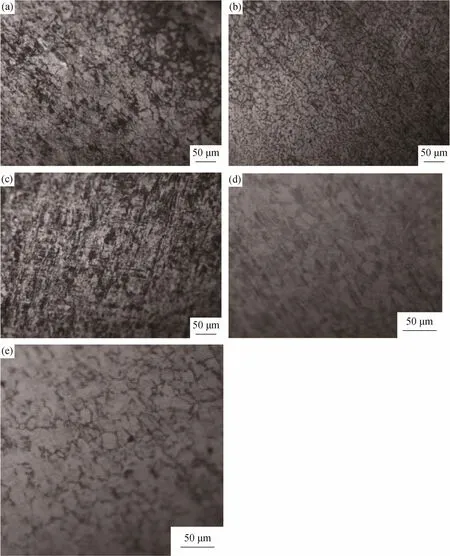

本次实验采用坯料尺寸为2.0 mm厚板坯,室温下轧制,设定变形比为3%、8%、10%、13%及14%,其冷轧规格分别为1.94、1.84、1.80、1.74和1.72 mm,在不同冷加工变形比下观察组织状态。由图1可以看出随着冷轧变形比的增大,其组织拉长比逐渐增大,但其基体组织仍未发生变化。

图1 不同变形比下组织状态:(a) 变形比为3%;(b) 变形比为8%;(c) 变形比为10%;(d) 变形比为13%;(e) 变形比为14%

不同冷变形比下机械性能情况

不同的冷轧变形比的2Cr13Mn9Ni4不锈钢板材取2个试样测量其机械性能。由表2的实验数据可知,随着冷轧变形比的增加,其抗拉强度逐渐增加,断面伸长率逐渐降低,在冷轧变形比≥10%时,性能指标满足标准要求。

表2 机械性能实验结果

不同冷变形比下晶间腐蚀倾向

按GB/T4334—2008检验晶间腐蚀,将100 g CuSO4溶解于700 mL蒸馏水中再加入100 mL纯硫酸,用水稀释到1000 mL,放入试样,将以上液体加热到微微沸腾,保持16 h,拿出试样进行弯曲实验,观察试样弯曲处裂纹情况。将试样按标准检验晶间腐蚀时,一旦出现宏观的晶间腐蚀倾向,也就是裂纹,为确保检验的准确性需对裂纹进行微观确认,如果是穿晶裂纹则为应力裂纹,如果为沿晶裂纹则为晶间腐蚀裂纹。另外关于应力裂纹,晶间腐蚀试样侧面的加工状态对其边缘是否出现裂纹有很大影响,虽然在标准中没有规定试样侧面的状态,但为论证侧面状态对腐蚀裂纹的影响,对侧面设计了三种加工方式来检验侧面是否会出现裂纹,检验结果见表3。

表3 晶间腐蚀实验结果

由表3晶间腐蚀结果可知:在原始固溶后的坯料上侧面检验均未发现裂纹,即均无晶间腐蚀倾向;冷轧后的钢板即冷作硬化态钢板,其剪切态试样在所有变形比下均存在侧面裂纹,在侧面刨光状态下,当变形比≥10%时,侧面出现裂纹;在侧面磨光状态下,当变形比≥14%时侧面出现裂纹,弯曲试样外表面也出现裂纹。

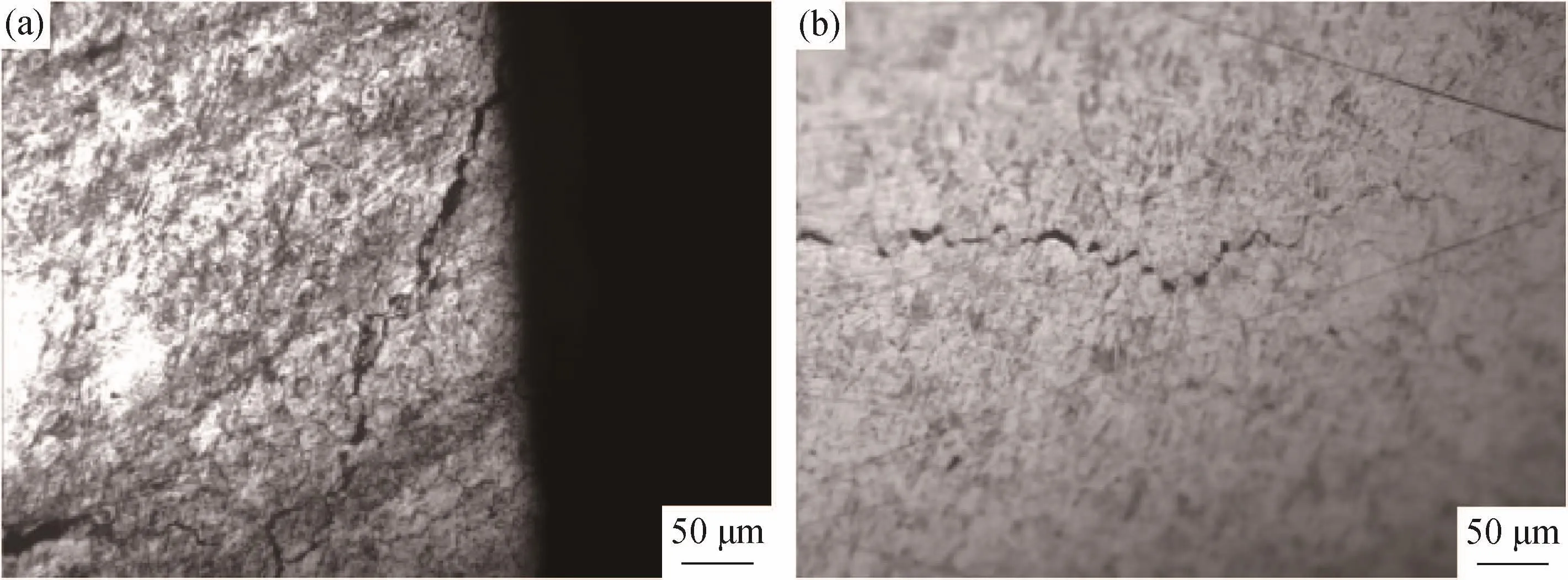

将侧面出现裂纹的试样,磨制金相试样观察高倍组织。图2(a)所示侧面裂纹为穿晶裂纹,所以侧面出现裂纹的原因为应力裂纹,而非晶间腐蚀裂纹;图2(b)所示弯曲试样外表面裂纹为沿晶裂纹,为晶间腐蚀裂纹。

图2 侧面裂纹及弯曲试样外表面裂纹照片:(a) 侧面裂纹;(b) 弯曲试样外表面裂纹

晶间腐蚀及实验结果分析

晶间腐蚀是金属在特定的腐蚀环境中沿着或紧挨着材料的晶界发生和发展的局部腐蚀破坏状态。晶间腐蚀从金属材料表面开始,沿着晶界向内部发展,使晶粒间的结合力大大丧失,以致材料的强度几乎完全消失[7]。例如,经受这种腐蚀的不锈钢材料,外表虽然还十分光亮,但轻轻敲击即可碎成细粉。因此,晶间腐蚀是一种危害性很大的局部腐蚀。晶间腐蚀不仅导致材料的承载能力下降,而且能诱发晶间应力腐蚀开裂、点腐蚀等。产生晶间腐蚀的根本原因是晶界及其附近区域与晶粒内部存在电化学腐蚀的不均匀性,这种不均匀性是金属材料在熔炼、焊接和热处理等过程中造成的。

由于不锈钢具有优良的抗均匀腐蚀的性能,它在汽车工业、水工业、建筑业、家电业、环保工业和工业设施等很多领域都得到了广泛应用。如果在450~900℃的腐蚀性介质中使用时,不锈钢极易发生晶间腐蚀,甚至出现应力腐蚀开裂[7]。

不锈钢中的碳在较低的温度下以富铬碳化物的形式析出,使得晶界和邻近区域的铬含量下降,形成一个贫铬区。这个贫铬区域很容易被腐蚀,导致腐蚀开裂[8],所以化学成分配比是决定材料晶间腐蚀倾向的主要因素。对于奥氏体钢而言,在化学成分配比不变时,材料是否固溶对晶间腐蚀的影响尤为重要;对钢板来说,在材料不固溶时冷轧变形比是控制晶间腐蚀的主要因素。

由本次实验结果可知:2Cr13Mn9Ni4不锈钢冷加工变形比≥10%时性能结果满足标准要求;固溶态的侧面无论是何种状态均未出现裂纹,弯曲试样外表面也没有晶间腐蚀倾向;冷作硬化剪切态试样,所有变形比下均存在侧面裂纹;冷作硬化侧面刨光状态的试样,当变形比≥10%时,侧面出现应力裂纹;冷作硬化侧面磨光状态的试样,当变形比≥14%时侧面出现裂纹,弯曲试样外表面也出现裂纹。

摄影 刘继鸣

结束语

本文研究了不同冷加工变形比对2Cr13Mn9Ni4不锈钢晶间腐蚀及组织性能的影响,同时对比了晶间腐蚀试样在不同的加工状态下晶间腐蚀的倾向情况,为2Cr13Mn9Ni4不锈钢晶间腐蚀的控制及检验提供了依据。随着冷加工变形比的增大,2Cr13Mn9Ni4钢的强度逐渐增大,断面伸长率逐渐降低,当变形比≥10%时性能结果满足标准要求。其固溶态的侧面无论是何种状态均未出现裂纹,弯曲试样外表面也没有晶间腐蚀倾向。其冷作硬化剪切态试样,所有变形比下均存在侧面应力裂纹:冷作硬化侧面刨光状态的试样,当变形比≥10%时,侧面出现应力裂纹;冷作硬化侧面磨光状态的试样,当变形比≥14%时侧面出现裂纹,弯曲试样外表面也出现裂纹。