可膨胀波纹管水力膨胀力学特性研究

2020-01-16张德龙黄玉文徐军军

郭 强, 张德龙, 黄玉文, 翁 炜, 杨 鹏, 蒋 睿, 徐军军

(北京探矿工程研究所,北京 100083)

0 引言

在地勘钻探过程中,经常会遇到漏失、坍塌等复杂地层情况。为确保封堵目标地层后,避免出现井眼直径减小,钻井成本增加,甚至后期无法钻达目的层等状况,往往会采用可膨胀波纹管技术来封堵复杂地层[1-2]。它通过将可膨胀波纹管下放至目标层,通过水力膨胀将其贴紧井壁,再通过机械膨胀将其膨胀至需求尺寸,使其与井壁完全贴合,保证后续钻进正常进行[3]。

在用可膨胀波纹管封堵地层过程中,膨胀工艺是整个封堵作业中的重要组成部分,而在膨胀工艺中,水力膨胀的优劣直接影响后续相关工序能否正常进行,这对整个封堵结果至关重要[4-6]。因此,为了更好地完善可膨胀波纹管的膨胀工艺,有必要研究可膨胀波纹管在水力膨胀中的膨胀压力、应力应变、径向位移等相应力学特性。

1 波纹管水力膨胀有限元分析

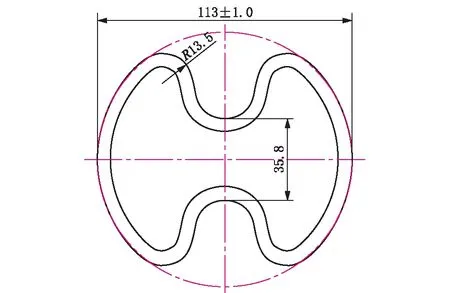

本项目旨在研究地质勘探用小口径可膨胀波纹管,最大外径113 mm,壁厚6 mm,其相关截面参数如图1所示。为了系统地研究波纹管在水力膨胀过程中的力学特性,项目组首先对可膨胀波纹管的水力膨胀过程进行有限元分析。

图1 波纹管截面示意图

1.1 有限元建模分析

鉴于波纹管截面关于轴对称,故对波纹管膨胀过程进行有限元分析时,采用plane183单元类型,对其1/4截面进行有限元分析[7]。可膨胀波纹管在水力膨胀过程中,管体发生大位移塑性形变,由于波纹管材质各向同性,故其切变模量G如下[8]:

式中:E——弹性模量;μ——泊松比。

根据波纹管材质力学性能,E=2.06 GPa,μ=0.3。

材料参数设定后,采用扫掠方式对其进行网格划分,并添加位移约束。为模拟实际工况,施加在管内的径向载荷随时间线性变化,且以管材截面应力达到抗拉强度作为载荷终止条件,压力增幅设定0.1 MPa/s[9]。

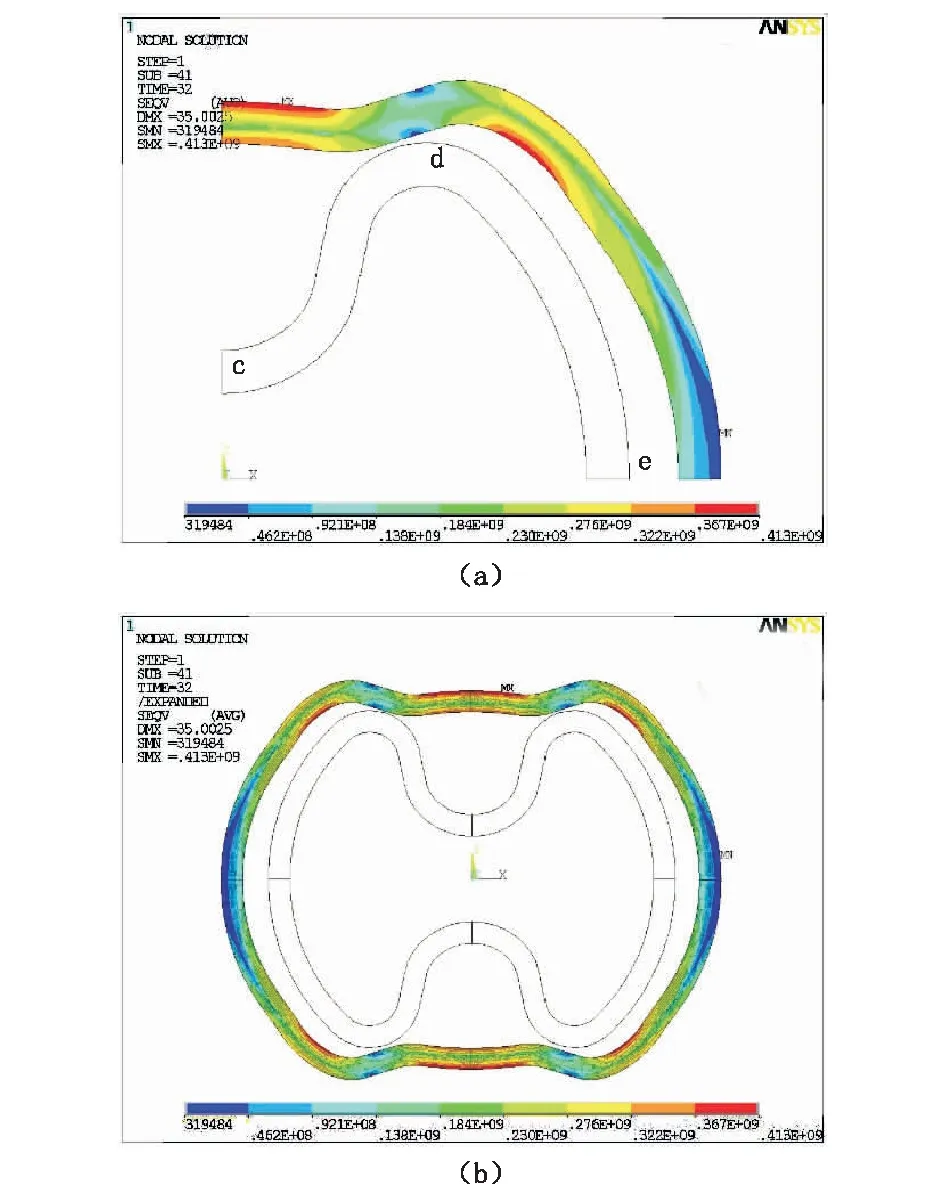

求解后获得波纹管截面等效应力云图如图2所示。由图2(a)可以得出,波纹管截面凹槽(c点)两侧及凸棱(d点)内侧在水力膨胀过程中所受应力较大,属于危险截面点,在膨胀过程中应实时监测其应力变化,以防发生管体胀裂[10]。图2(b)直观地反映了波纹管膨胀至极限位置时截面形状及整个截面的等效应力分布。

图2 波纹管截面等效应力云图

1.2 有限元结论分析

波纹管水力膨胀过程中,c点的极限位置关系到波纹管后续机械膨胀的成功率,e点极限位置决定了管体与井壁之间的贴合度。图3体现了波纹管这两个关键点在膨胀过程中膨胀压力与尺寸的对应关系。波纹管的形变过程主要分为弹性形变和塑性形变,即Q1区和Q2区。在弹性形变区(Q1区),随着管内压力不断增加,波纹管管体开始发生弹性变形,截面尺寸与管内压力基本呈线性变化。当管内压力增加到临界点S1时,此时管内压力为7.8 MPa,波纹管截面应力达到自身屈服极限σs,开始发生塑性变形[7]。在塑性变形区(Q2区),当波纹管管内压力在8~12 MPa时,波纹管变形显著,当管内压力处于12~16 MPa时,截面形变量逐渐减小,继续增加管内压力直至其达到临界点S2,此刻管内压力达到16.7 MPa,波纹管截面基本不再发生形变,截面应力达到自身抗拉强度σb,即波纹管已膨胀到极限位置。当管内压力大于S2时,管体发生破裂。

图3 波纹管截面关键点的膨胀压力与尺寸对应关系

综上,波纹管的膨胀压力为16.7 MPa。波纹管膨胀过程中,截面c点和d点两侧所受应力相对较大,属于危险截面点,在波纹管水力膨胀试验中,这两处最容易发生胀裂[11]。

2 波纹管水力膨胀试验

基于上述有限元数值模拟结果,为了全面系统地了解波纹管水力膨胀过程中的力学性能,项目组采用了水力膨胀系统对波纹管进行室内水力膨胀试验。

2.1 波纹管水力膨胀系统

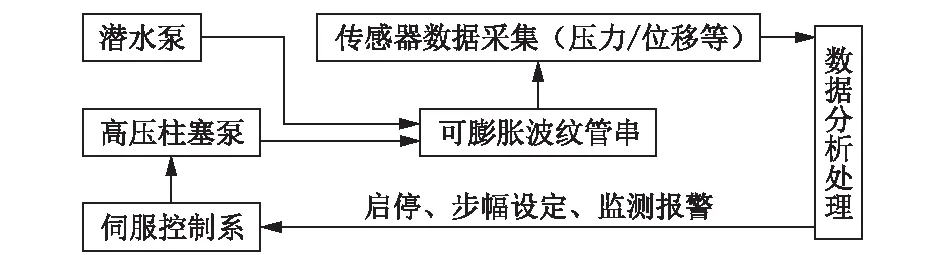

为了更好地模拟实际工况,针对波纹管水力膨胀试验的功能需求,设计加工了波纹管室内水力膨胀试验系统。该系统主要包括试验台架、动力模块、采集模块、数据分析模块等[9],具体工作原理如图4所示。

图4 水力膨胀试验系统工作原理图

将波纹管通过夹持机构固定于试验台架上,采用动力模块对波纹管进行管内打压,使其逐渐膨胀,通过传感器、应变仪等采集模块进行数据采集,再将其采集的数据通过数据分析模块进行结果分析,获取波纹管水力膨胀过程中的相关力学特性,整个系统能够对波纹管水力膨胀过程实时在线数据监测。此外该系统还配置了安全模块,可以对膨胀过程中管体胀裂、焊缝泄露等故障进行报警[12-13]。整个水力膨胀系统实物如图5所示。

图5可膨胀波纹管水力膨胀试验系统

Fig.5Hydraulic expansion test system of EPL

2.2 波纹管水力膨胀试验

波纹管串进行水力膨胀时,先通过夹持装置将其固定于试验台架上,根据管串位置在其两侧布置位移传感器,并进行校零。采用潜水泵将波纹管注满水后,启动柱塞泵排净高压管线内的空气,把高压管线快速接入波纹管打压接口,重新对各项检测数据进行校零。确保串口通讯正常后,方可进行波纹管串室内水力膨胀试验[14]。

初始目标压力设为3 MPa,初始转速设为100 r/min,压力增幅约1 MPa/min,保压时间≮5 min。通过对20根波纹管串进行室内水力膨胀试验,每组波纹管串就是由3根1 m的波纹管焊接组成,每组波纹管串在水力膨胀过程中的压力变化均一致(如图6所示)。从图6中可以得出,波纹管的最终膨胀压力为14.8 MPa,各阶段的保压时间均大于5 min,充分保证了波纹管的形变时间,整个试验过程历时215 min。由于高压柱塞泵的打压方式,决定了管内压力在升高过程中会产生短期快速增高的现象,即“激动”压力。因此,水力膨胀压力变化曲线会出现锯齿状增长[15]。

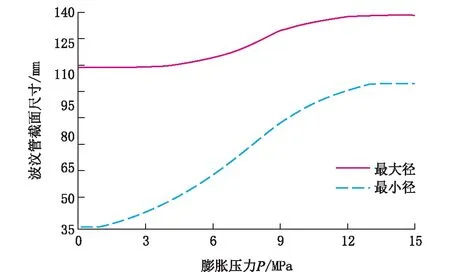

图6 波纹管水力膨胀过程压力值

当波纹管所受应力超过自身屈服强度,其截面开始发生塑性形变。通过可伸缩接触式位移传感器测量管串截面关键点(图2中的c点)的位移形变,为更好地反应管串截面关键点的位移变化规律,以一节波纹管的中间部位截面为例,膨胀后的波纹管截面关键点的尺寸变化如图7所示。由图7可以得出,当压力>2 MPa时,波纹管截面开始发生塑性形变;压力处于3~9 MPa时,波纹管截面尺寸增速较大,变化明显;压力>9 MPa时,波纹管截面参数变化趋缓,波纹管在14 MPa与15 MPa时,截面尺寸未发生变化,说明波纹管的膨胀压力为14 MPa[16]。

波纹管在水力膨胀过程中,除管体截面危险点外,管串焊缝处所受应力应变也较大。为保证焊缝强度,降低现场操作要求,波纹管串采用“氩弧焊(打底)+普通手工电弧焊(盖面)”组合的焊接工艺连接。焊接完成后,采用探伤仪对焊缝质量进行检测,保证焊缝内部无气孔、夹渣等缺陷。上述20组波纹管串水力膨胀试验中,均未出现焊缝胀裂现象,说明了波纹管串焊缝强度足够,焊接工艺可行[17-19]。

图7 水力膨胀中波纹管截面关键点尺寸变化

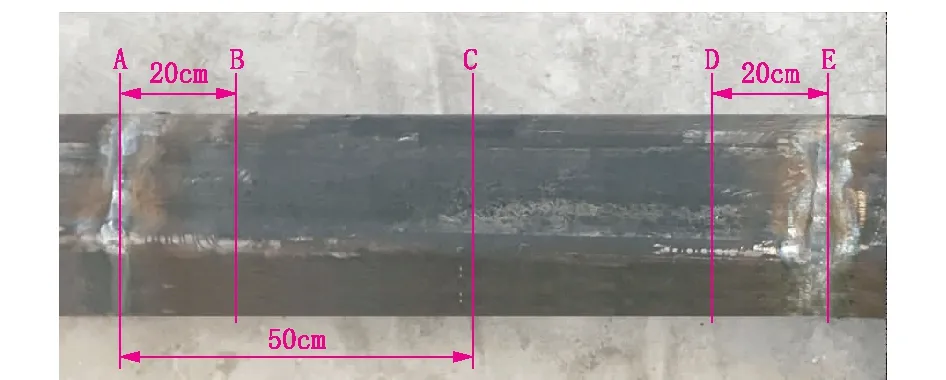

由于每组波纹管串膨胀前后的外形尺寸基本一致,选取每组波纹管串中间节波纹管不同截面处关键点水力膨胀后的外形尺寸进行对比分析,取点位置如图8所示。图中,A、E为焊缝截面,B截面与焊缝截面A相距20 cm,D截面与焊缝截面E相距20 cm ,C截面位于波纹管中间截面。

图8 波纹管串中间节不同截面位置

波纹管水力膨胀后的截面尺寸如表1所示。根据表中实测数据,可以得出波纹管水力膨胀后的截面最大外径均值Xmax为136.98 mm,最小外径均值Xmin为104.58 mm。波纹管水力膨胀后,要采用“三滚轮胀管器+低摩擦胀管器+球形胀管器”的工具组合进行三级机械膨胀[20-22]。其中,三滚轮胀管器用作首级机械膨胀,其下端锥面最小尺寸为90 mm,故要求波纹管串水力膨胀后的最小内径要大于该尺寸,胀管器才能有效工作。从表1可以看出波纹管各截面水力膨胀后的最小内径均大于90 mm,满足管串后续机械膨胀的尺寸要求。

表1 波纹管选取截面外径尺寸

波纹管水力膨胀前后的实物截面对比如图9所示。

图9 水力膨胀前后波纹管截面对比图

3 结果对比分析

通过将波纹管水力膨胀有限元数值模拟结果与波纹管室内试验结果进行对比分析,可以看出,二者虽然在波纹管各阶段的形变压力区间存在差异,但波纹管整体形变趋势相同。波纹管水力膨胀有限元分析的弹性形变压力区间为0~6 MPa,塑性变形压力区间为6~16.5 MPa。室内试验的弹性形变压力区间为0~2.5 MPa,塑性变形区间为2.5~14 MPa。造成此差异的原因除了有限元分析时选取的单元类型、边界条件等因素外,管材自身的材质缺陷、热处理方式对管材力学性能的影响、试验条件的设置等外界因素均会对试验结果产生影响。基于二者波纹管整体形变趋势的一致性,进一步表明了波纹管数值模拟方法的可行性与准确性,同时为后续波纹管水力膨胀试验中完善参数设置,改进试验条件等提供了理论支撑[23-24]。

由上述数值模拟及试验结果可知,波纹管的膨胀压力为14 MPa,当管内压力>2.5 MPa时,管体开始发生塑性变形;当压力处于3~9 MPa时,波纹管的形变速率加快,截面参数变化明显;继续增大压力至14 MPa时,波纹管截面尺寸变化缓慢。当膨胀压力>14 MPa时,管串截面不再发生变化,说明波纹管串的膨胀压力约为14 MPa,这对钻探现场设备的参数配置提出了初步要求[25]。

4 结论

(1)基于可膨胀波纹管数值模拟结果与室内试验结果基本一致,说明波纹管有限元分析方法可行,室内水力膨胀试验系统能满足实际需求。

(2)可膨胀波纹管水力膨胀压力为14 MPa,波纹管水力膨胀后的截面尺寸最大外径均值为136.98 mm,最小外径均值为104.58 mm,满足机械膨胀中胀管器对管串的截面尺寸要求。

(3)通过多次可膨胀波纹管水力膨胀试验,确定了波纹管水力膨胀中的力学特性曲线,为可膨胀波纹管野外试验及产业化应用提供理论依据与技术支撑。