集成的现代冲压综合技术探究

2020-01-16陆振东方赫孙兴武符永杰机械工业第九设计研究院有限公司

文/陆振东, 方赫, 孙兴武, 符永杰·机械工业第九设计研究院有限公司

随着全球新一轮科技革命和产业变革的加速,工业互联网、云计算、大数据、人工智能等新技术、新应用、新业态方兴未艾。国家提出智能制造2025、创新驱动、经济可持续发展,促使制造业朝着物理和数字世界无缝集成方向快速发展。信息技术与制造业深度融合,打破和模糊了传统技术间的边界,多种专业学科融合共生。现代的制造技术更多地体现在各种技术深度融合,综合应用的效果上。汽车作为制造工业最具有代表性的产业,引领着制造行业的发展趋势。冲压作为汽车制造核心技术之一,正在积极融合各类技术,满足未来行业发展和客户个性化需求。

现代冲压制造技术,融合先进的智能装备、智能物流和先进的生产管理运营系统,通过高度集成智能工厂,最终达到生产运行高效的目的。小到冲压设备本身的集成,大到整个冲压生产制造系统的集成。

冲压集成涉及到的技术

工艺集成技术

为了大批量流水作业生产,提高生产效率和自动化水平,传统单一工艺逐渐向多种工艺集成发展。如:汽车毛坯集成生产工艺,融合了开卷、校平、焊接、激光切割、压机落料等,如图1所示;高强度钢板冲压热成形工艺,融合了热处理、压力成形、表面处理、激光切割等技术,如图2所示。对模具工装也在集成研究,实现单一模具可生产两件、三件、四件或套冲等复合工艺。

智能冲压装备技术

冲压设备的智能化是目前各设备供应商都在努力突破的方向。除了提升设备自动化能力外,随着传感器和控制器的广泛应用,设备变得更加智能,一些数据采集和分析软件也集成到设备里,提升设备自身感知分析判断能力,内置数据统计显示模块,实现人机交互、设备间交互。目前设备自动化、信息收集统计、预防性维护和远程控制等功能已经实现,并向更广泛的应用拓展。出现了智能冲压生产线、智能天车、智能AGV物流运输设备、智能检测设备、智能存储等适应未来个性化产品的柔性智能生产单元,如图3所示。

图1 集成的毛坯生产工艺

图2 集成的热成形工艺

图3 冲压智能装备

智能物流技术

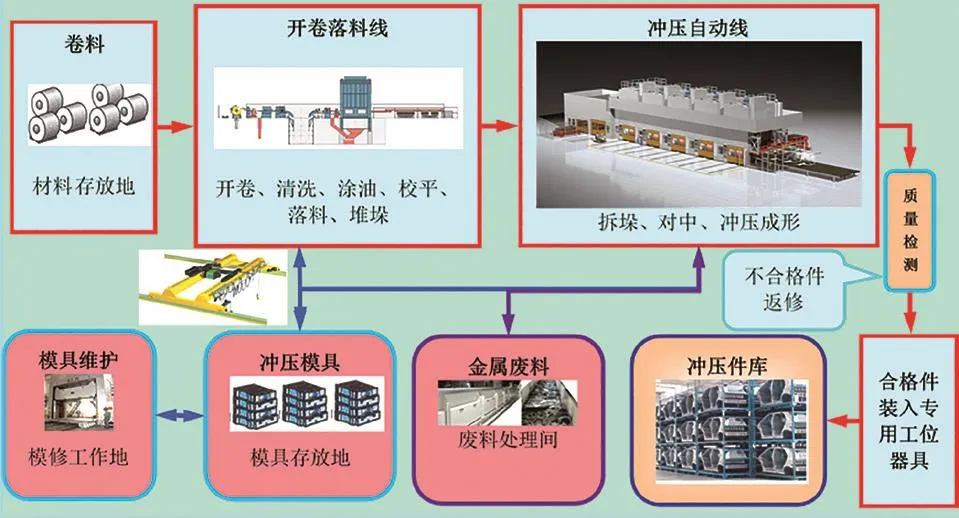

物流是制造生产中最关键的环节,通过合理的物流规划,使整个生产车间正常有序运转。制造生产中各环节物流信息要做到实时采集、同步传输、数据共享,并驱动物流体系自动运行,达到准时化,减小存储,最大限度的避免仓储及二次转运,降低生产成本。冲压物流重点包含外部材料供应、从毛坯到冲压件的生产物流、冲压件物流、模具物流和废料物流,如图4所示。

图4 典型冲压车间流程图

物流信息的及时性和准确性是确保准时化、定制化生产的关键。随着高精度定位、自动化、云计算等技术的广泛应用,可以实时监控、即时感知资源的动态变化,确保资源的调用合理高效。要确保信息流畅通,在冲压物料运行的各个环节,合理设置信息采集点、重点工位监控点,并与生产系统联锁,与管理监控中心联网。智能单元化物流技术、自动物流装备以及智能物流信息系统是打造智能物流的核心元素,例如叉车防撞系统、车辆在途监控系统、月台管理系统、库位管理系统、三维可视化系统等。冲压线尾智能小车转运冲压件的模拟图如图5所示。

网络信息技术

逐步建立产品、设备、工装、车间等数字化模型,将物理信息转化为数字信息,采集大数据、进行三维仿真、虚拟调试、建立数字化工厂等。结合数字化技术,基于工业互联网、传感器、控制器、利用网络建立生产运营管理系统,实现互联互通。

图5 冲压线尾智能小车转运冲压件

通过采集生产管理数据、冲压件质量数据、车间能源消耗数据等内容,积累制造过程大数据,实现了底层硬件数据采集到顶层数据分析的纵向整合,并对数据进行专业化处理,深度挖掘数据背后的潜在问题和贡献价值。目前已经实现了冲压车间物料智能配送、冲压设备和模具维护管控(图6)、冲压车间能源集中管控(图7)等。

图6 对设备工装的预测性维护

图7 车间能源管控

综合运用Revit、Microstation、Catia平台进行车间三维整体设计,建立数字化车间模型(图8),赋予厂房、设备、管线数字化属性信息,方便日常维护和后续改造。

图8 数字化冲压车间模型

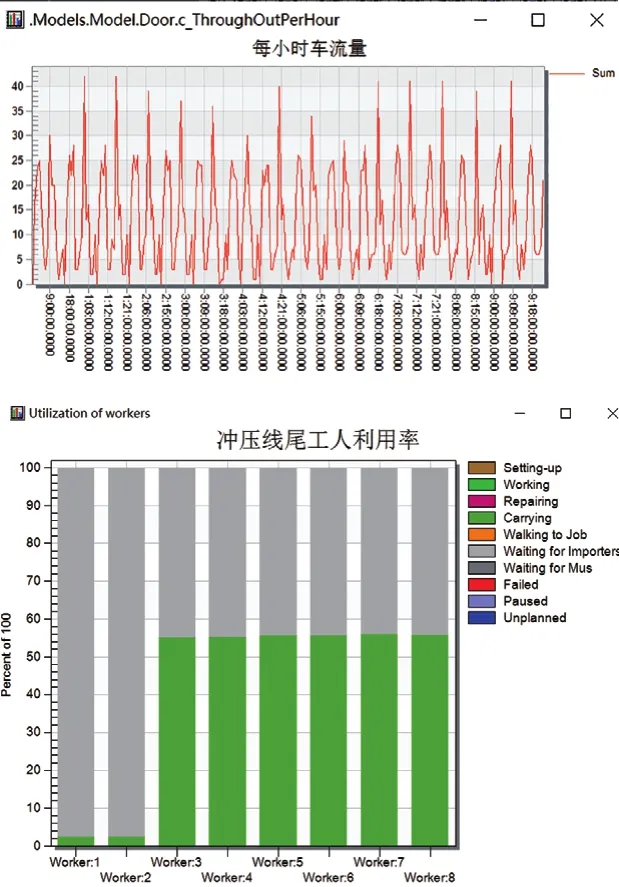

采用虚拟安装、虚拟调试、虚实互联、虚拟现实、点云等多种数字化技术组合,提供数字化工厂整体解决方案,缩短工厂设计及建造工期、降低工厂建造及运营成本。对压机、端拾器运行轨迹,与模具干涉等情况进行工艺仿真模拟,优化冲压线生产节拍,为冲压线调试、生产等阶段提供技术支持。对冲压线尾物流进行模拟(图9),优化生产组织和物流路径。

图9 冲压线尾物流模拟

系统集成的冲压工厂

冲压制造工厂是各类技术高度集成的产物,这里既融合工艺技术、装备技术、物流技术、厂房技术,还融合信息技术和互联网技术。如何把各种技术有效地融合起来,发挥技术的最大功效,核心在系统集成。基于智能制造,经济可持续发展和人们个性化需求的增加,未来的冲压工厂一定是柔性可体验的绿色智能工厂。智能冲压工厂(图10)由智能生产管控中心、智能生产运营系统和智能生产设备工装组成。在这里,人、产品和生产系统相互作用,一个动态、实时优化和自组织的价值链将会形成;生产生态系统中,每个环节不仅支持货物的流动,还支持信息的流动,信息孤岛被打破;绿色技术广泛应用,工厂可绿色低碳循环发展;定制化日益普及,更加注重用户的体验和参与。

图10 未来智能冲压工厂的架构

中央管控中心,是智能冲压工厂的大脑,是监控调度管理中枢,包括生产计划、生产监控、产品追溯、质量跟踪、物流管理、作业指导、预测性维修、故障报警、能耗管理等模块。通过车间生产、物流转运的自动化控制以及工艺、设备、质量等数据信息化管理,实现车间整体运行智能化。

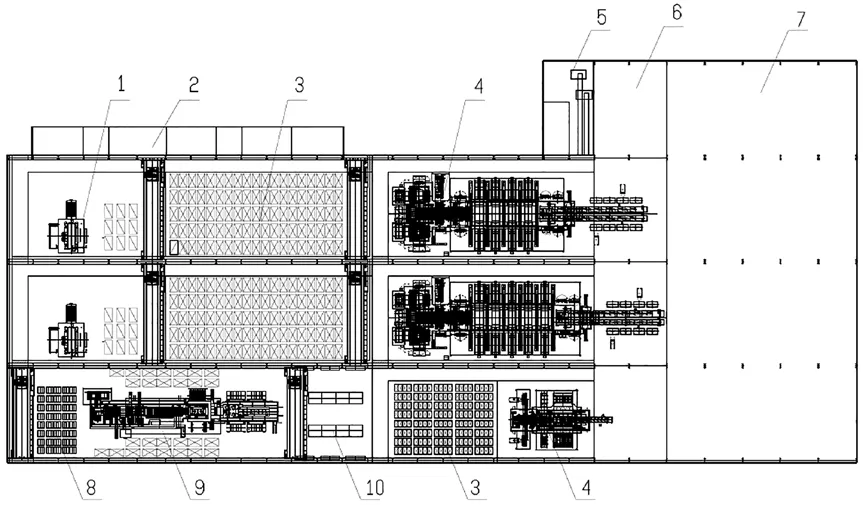

生产运营系统,是智能工厂的神经,是智能工厂的泛在深度互联,包含人、物品、机器、车间、企业等全要素,贯穿设计、研发、生产、管理、服务等各环节,基于工业互联网、传感器、控制器、结合数字化,实现信息的互连互通,通过传感与智能控制系统开展泛在工业数据的实时采集和智能控制,打通数据获取、传输、分析、决策、执行的闭环系统,形成贯通冲压全流程、全领域的数据链条。以数据的自动流动化解复杂系统的不确定性,提高制造资源配置效率。图11为典型冲压工厂集成布置模式。

图11 典型冲压工厂集成布置模式

结束语

工厂是整个冲压制造技术的最终实现场所,高效协调运作需要统筹规划,综合配匹各种技术。智能工厂的建设目前处于起步阶段,缺少系统规划,片面追求设备自动化程度,大数据不完整,企业管理流程不畅通,过分依赖软件供应商,缺少融合企业的文化和管理思维的思考,缺少自主开发的平台和软件系统。在工厂规划设计和升级改造时,需要系统考虑各种接口和匹配关系,提出完整的解决方案,做到总体一次规划,分步渐进实施。使用方需要提出智能需求,设备厂家需要研发智能装备,数字化厂家需要构建软件网络平台,集成商需要研究系统的智能解决方案,才能促进制造集成系统最大效能的发挥。