汽车后排座椅安全带上固定点支架的优化设计

2020-01-16李莉战磊

李莉,战磊

(长春富晟汽车零部件有限责任公司,吉林长春 130033)

0 引言

近年来,大多数SUV汽车由于车身布置等因素需要将乘员使用的安全带上固定点设置在座椅靠背骨架上。安全带上固定点结构主要由塑料罩盖和金属冲压支架组成,金属支架位于靠背骨架的上部,与上横管连接,起着引导和支撑安全带的作用。GB 14167-2013要求座椅必须通过安全带固定点强度试验,具体的要求为:座椅的安全带固定装置在经过实验载荷后,安全带不能从固定点处脱落,座椅的零件不能发生破坏,且固定点的位移不能超过一定范围[1]。由于实验加载条件比较苛刻,增加了座椅骨架和安全带上固定点金属支架的设计难度。目前,安全带上固定点支架较普遍的设计方法是根据对标产品结构进行设计,而后通过LS_DYNA等有限元分析软件验证强度,根据分析结果,再次改进设计的试错法[2]。采用的方法多是增加整个零件的强度和采用加强板等[3]。由于不同座椅的靠背骨架高度和支架与靠背管连接处局部结构的差异以及不同客户对座椅的要求不同等原因,由对标获得的结构往往不适合用在新设计的座椅上,需要反复修改和验证设计方案,造成大量时间和开发费用的浪费,而且存在已开模产品模具作废的风险。整体提高金属支架的强度或使用加强片等又会增加整椅的质量。本文作者为提高结构优化和验证的效率,并在满足强度需求的同时减轻零件的质量,综合使用OptiStruct、LS_DYNA和Abaqus 3种软件进行拓扑优化和强度验证分析,对汽车座椅安全带上固定点的设计进行了研究。

1 有限元分析

为了验证某款汽车后排座椅结构(如图1所示)能否通过安全带固定点实验,在初轮设计方案完成后进行有限元分析。该分析使用HyperMesh划分网格和定义模型,建立座椅与车身及地板的约束,使用LS_DYNA软件模拟胸块、臀块通过安全带和在重心同一平面上的加载杆对座椅的加载,通常的方式如图2所示。按照GB 14167-2013标准要求,在上部和下部人体块上延车辆纵向中心平面与水平线呈向上10°的方向施加14 900 N载荷,同时在座椅重心上延水平向前方向加载20倍重力,所有载荷缓慢加载达到100%,保持该载荷至少1 s,然后继续缓慢加载到110%和120%。所有载荷的加载曲线如图3所示。

图1 后排座椅安全带固定点示意

图2 后排座椅安全带固定点强度有限元分析模型

图3 安全带固定点的加载曲线

为了提高仿真的准确性,座椅骨架和安全带固定点支架都采用了GISSMO材料,使用该材料的模型能够在材料被破坏时删除失效的网格单元。支架的材料QSTE500性能参数如表1所示。

表1 材料性能参数

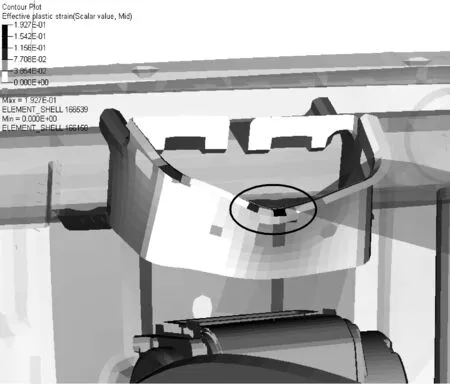

在加载过程中,靠背上的安全带固定点金属支架在中间肩部安全带的作用下受到较大的力,受力最大时的情况如图4所示。

图4 支架受力示意

在安全带的载荷达到50%时,支架的翻边处最大应变达到了0.192 7,如图5所示,超过了材料的极限应变,零件有被撕裂的风险。

图5 原支架有限元分析结果

拓扑优化可以计算出在给定的设计空间内最优的材料分布方案[3],使结构的强度等性能满足设定的要求,同时使得质量最轻,因此尝试使用该方法得出优化方案。

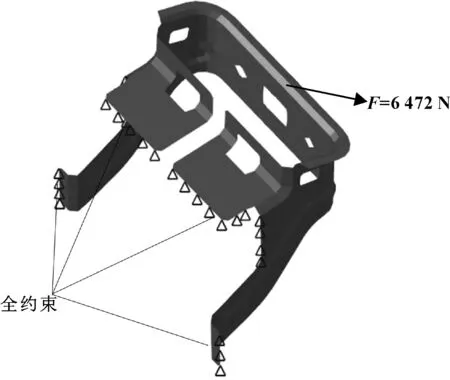

2 拓扑优化分析

整椅分析的有限元模型较大,如果进行拓扑优化分析将花费较长时间。因此仅用支架和从整椅分析中提取的约束及加载建立优化分析模型。支架的固定点为它与靠背骨架上横梁和靠背板的焊接区域,固定点为全约束。加载为安全带施予在翻边上的破坏时的拉力为6 472 N,分析模型如图6所示。

在加载力为7 250 N时,分析结果如图7所示。

图6 金属支架分析模型

此时加载位置最大应变为0.198,与整椅分析结果中最大应变出现的位置和数值非常接近,因此可以用该简化模型进行优化和初步试算分析。

拓扑优化建模使用HyperMesh软件,分析使用OptiStruct软件[4]。网格按照产品工程师输入的设计空间CAD数据划分,固定点为支架与靠背横梁的焊接区域,载荷为整椅分析时提取的作用在支架上的安全带的最大拉力与同时刻的加载方向,如图8所示。拓扑优化目标是体积分布最小,限制条件为加载完毕后零件上的最大应力小于材料的极限应力。

图8 拓扑优化分析模型

3 结果与讨论

3.1 有限元分析结果

运行拓扑分析后,得到了设计空间内的材料分布结果如图9所示。文中拓扑优化采用了密度法(SIMP),即将有限元模型设计空间中每个单元的“单元密度”作为设计变量,并在0~1之间连续取值,优化计算后单元密度越接近1表示该单元位置处的材料越重要,需要保留;反之单元密度越接近0,则表示该单元的材料不重要,可以删除。通过保留重要位置材料和去除非重要位置材料达到提高材料利用率和减重的目的[3]。

图9 拓扑优化分析结果与原结构

对比拓扑优化结果中保留材料的部分与原支架方案,主要有3个区域的材料分布差异较大:

(1)区域1为支架的翻边,优化结果显示该部分需要保留较宽的翻边,而原方案的翻边较窄,原方案在这个区域的强度明显不足。

(2)区域2和3分别为支架的前平面和支腿,拓扑优化后该区域的材料分布系数较低,对结构的强度影响较小。原结构的这些区域对强度贡献不大,而且增加了零件的质量。

(3)通过对比可见,原支架结构的材料分布不合理,受力的关键区域——翻边的宽度不足,降低了零件的强度;在非关键区域布置了较多的材料,增加了不必要的质量。

3.2 优化后支架结构

根据拓扑优化分析结果,重新布置零件的材料,建立了新的支架结构和相应的FEA模型,如图10所示。

图10 新旧支架结构对比

在新结构支架的前部平面和支腿区域大量减少材料布置,适当增加翻边的宽度,零件质量降低了20%。

3.3 新支架零件强度分析

由于分析整椅的安全带固定点时间较长,为了快速验证新支架的强度,根据该零件在整椅分析环境中的约束和加载,先对单个零件进行有限元分析。

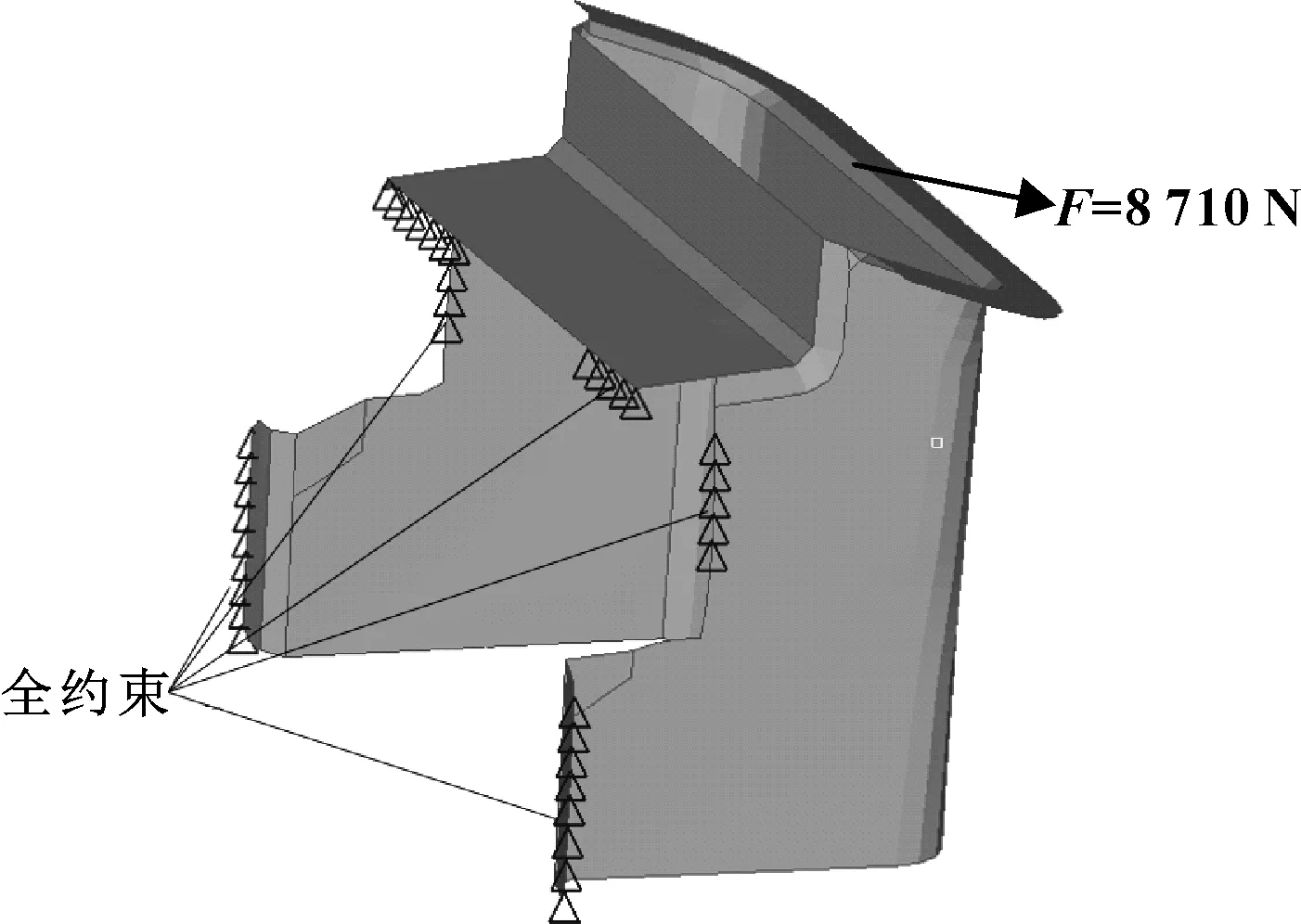

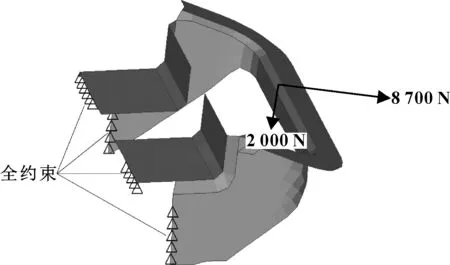

3.3.1 建模说明

固定点为支架与靠背骨架上横梁和靠背板的焊接区域,加载为安全带施予在翻边上的载荷的1.2倍,据此使用HyperMesh建立部件分析模型如图11所示。与整椅分析相比,模型大小从41 MB缩小到了64 kB。使用Abaqus软件计算,用时从7 h缩短到了5 min。

图11 零件分析约束与加载说明

3.3.2 零件分析结果

为了获得零件的最佳厚度,参考该座椅使用相同材料的板材,分别尝试定义厚度为2.5 mm和3 mm。分析结果显示:加载完成后,厚度为2.5 mm的零件的最大应变为0.136,超过了材料的极限应变,零件可能被破坏,如图12所示。

图12 厚度为2.5 mm的支架的应变分析结果

厚度为3 mm的零件的最大应变为0.044,低于材料的极限应变,零件不会被破坏,如图13所示。

图13 厚度为3.0 mm的支架的零件应变分析结果

3.4 在整椅中验证零件强度

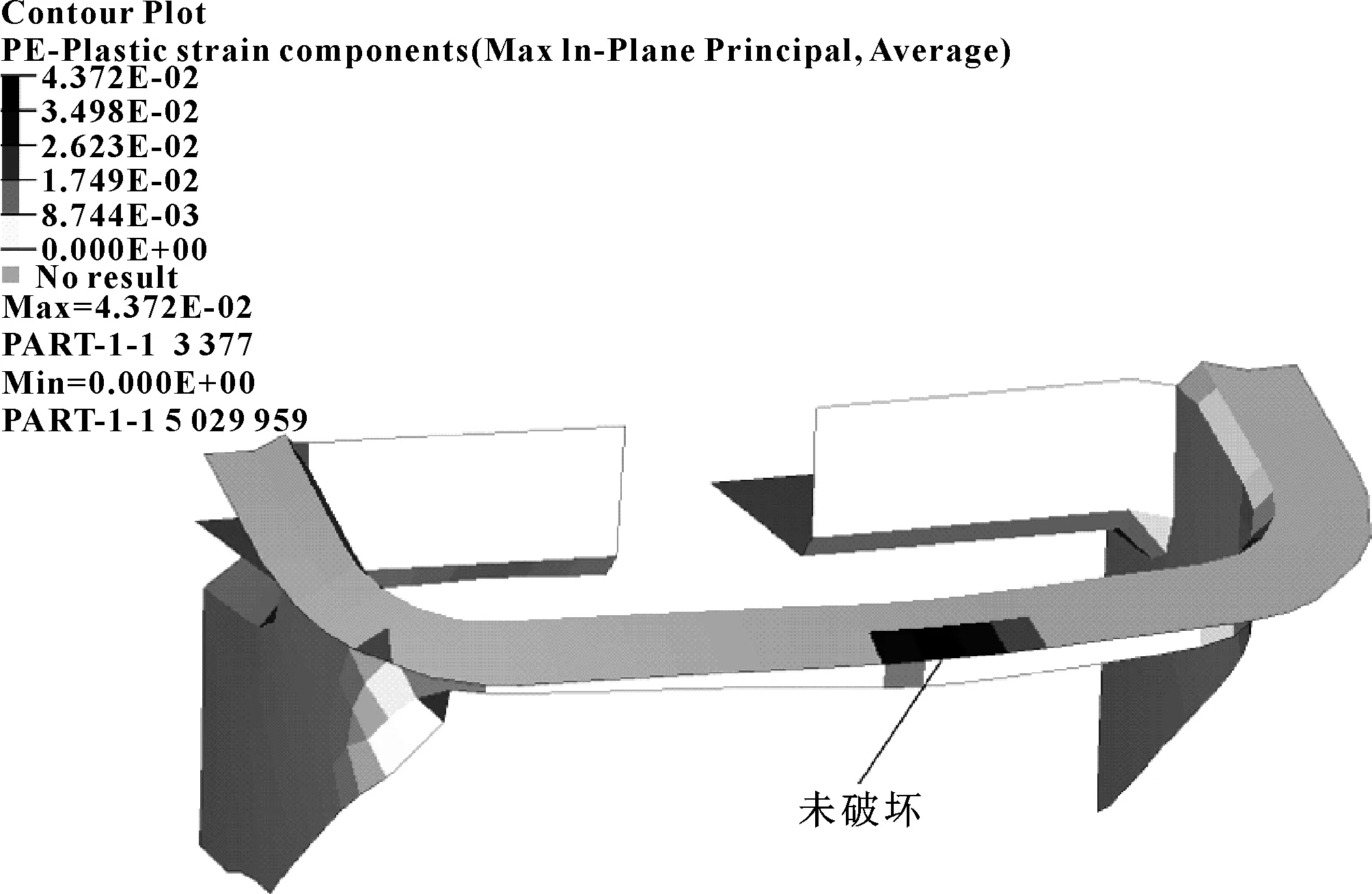

将经过分析验证的合格支架放在整椅骨架分析环境中进一步验证其强度。在保持120%载荷(17 880 N)加载阶段完毕后,分析结果显示支架的最大应变为0.041,没有超过材料的极限应变,无破坏风险,如图14所示。

图14 优化后支架在整椅上的应变分析结果

GB 14167-2013规定安全带支架在加载结束时向前和向下的位移不能超过参考平面,分析结果显示优化后的支架符合实验标准,如图15所示。

图15 优化后支架在整椅上的位移分析结果

4 结论

运用拓扑优化分析方法可在短时间内设计出零件的最佳材料分布方案,在满足结构强度需求的同时降低零件的质量,实现了设计的最优化。优化后该支架的结构通过了安全带固定点的强度分析,零件没有失效的风险,位移也满足要求,质量降低了20%。运用Abaqus零件分析和LS_DYNA整椅分析相结合的方法可以减少整椅分析的次数和运算时间,大幅度提高了验证设计方案的效率。