0W-20机油对汽油发动机摩擦损失的影响研究

2020-01-16宁李谱丁月蕾

宁李谱 丁月蕾

(泛亚汽车技术中心有限公司,上海 201208)

主题词:汽油发动机 机油 低粘度 摩擦 磨损

0 引言

随着排放法规和油耗限制要求的日益严格,节能减排成为汽车工业发展的主要推动力。为了降低乘用车的燃油消耗,高效燃烧、高压喷油等技术以及许多低摩擦技术的应用已经为整车油耗的改进做出重要贡献,而研发设计人员还希望借助使用节能效果更好的发动机油进一步提升燃油经济性[1-4]。

通常,发动机在运行过程中,不同的摩擦副可能处于不同的润滑状态,为了满足发动机的使用要求,同时确保发动机拥有可靠的耐久性能,需要综合考虑润滑油的粘度特性与摩擦特性。综合性能好的润滑油有助于摩擦副表面形成润滑油膜,改善润滑状态,提升汽油机的燃油经济性。不同粘度级别的机油在不同的发动机上会有不同的摩擦损失和燃油消耗表现[5-9]。近些年,已有众多汽车主机厂(Original Equipment Manufacturer,OEM)开始广泛使用粘度级别为0W-20的机油,甚至研发出更低粘度级别的机油,例如,使用0W-16级别[10]和0W-8级别的机油。随着发动机技术和油品技术的进步,会有越来越多的高性能、低油耗表现的机油被开发出来,可以为各个汽车OEM提供更多、更好的选择[11-12]。机油质量等级的不断提升,使得低粘度的机油既能够满足发动机耐久要求,还能减少机械损失,降低燃油消耗[13-15]。

本文调配了4种0W-20粘度级别的机油,借助摩擦磨损试验机和发动机台架,考察并对比4种0W-20粘度级别的机油对汽油发动机摩擦性能的影响。

1 试验用油

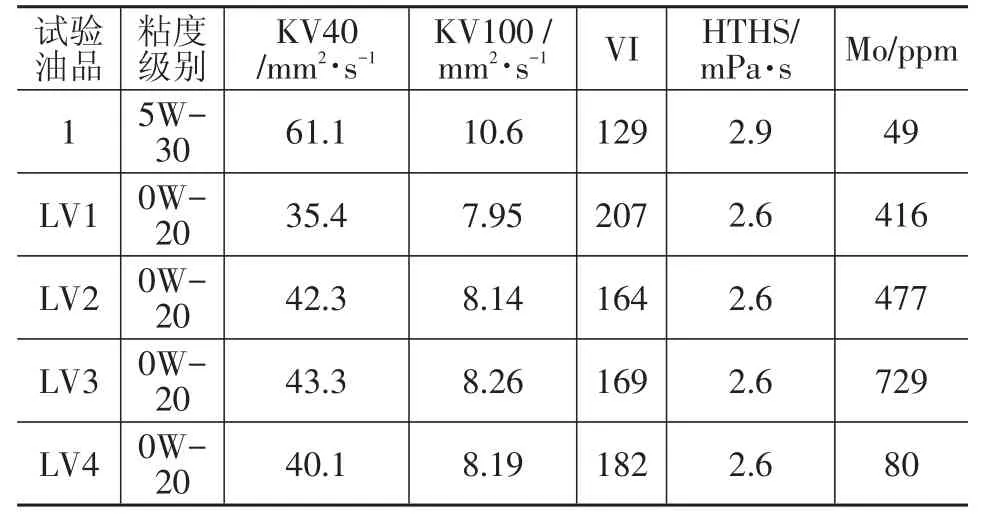

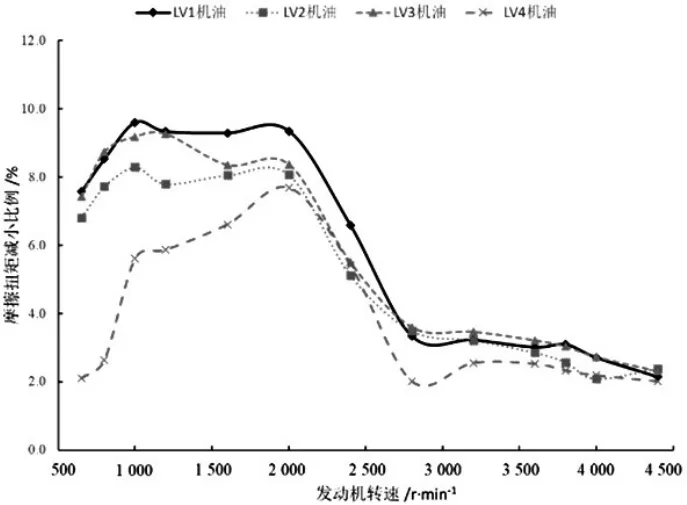

本文使用的参比机油为5W-30粘度级别的机油,将粘度相对较低的0W-20机油定义为低粘度机油,试验用油的典型理化数据见表1所示。

表1 试验用油的典型理化数据

2 试验设备

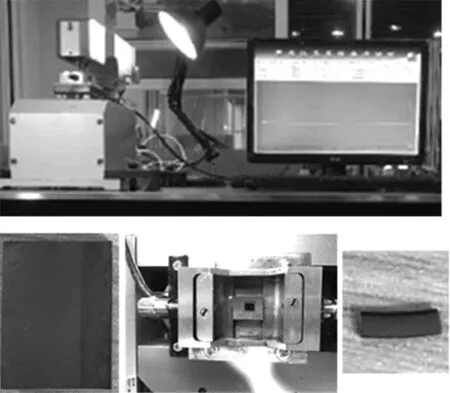

2.1 往复式摩擦磨损试验机

往复式摩擦磨损试验机可以对机油在发动机某个摩擦副上的摩擦磨损特性进行测试,试验台架如图1所示。本文考查了发动机缸套-活塞环摩擦副的摩擦磨损情况,通过对比摩擦系数,分析几种试验机油的润滑效果。

图1 往复式摩擦磨损试验台架

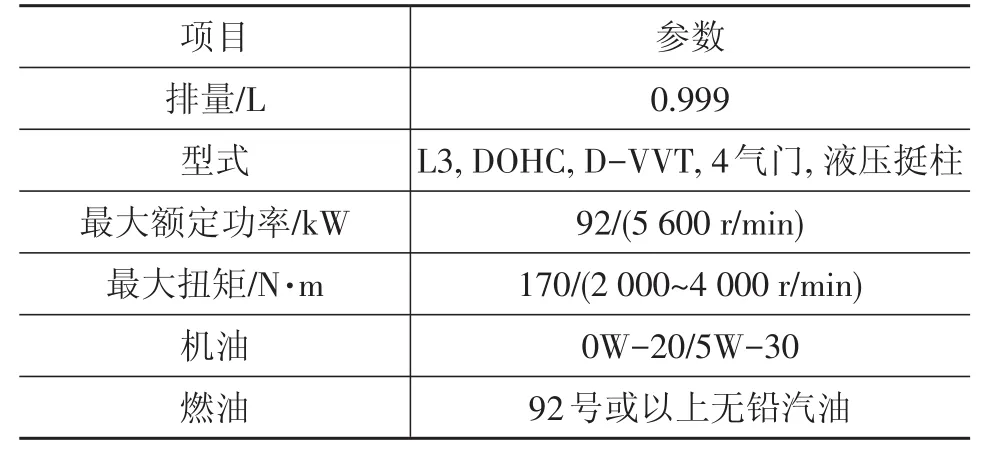

2.2 发动机倒拖台架

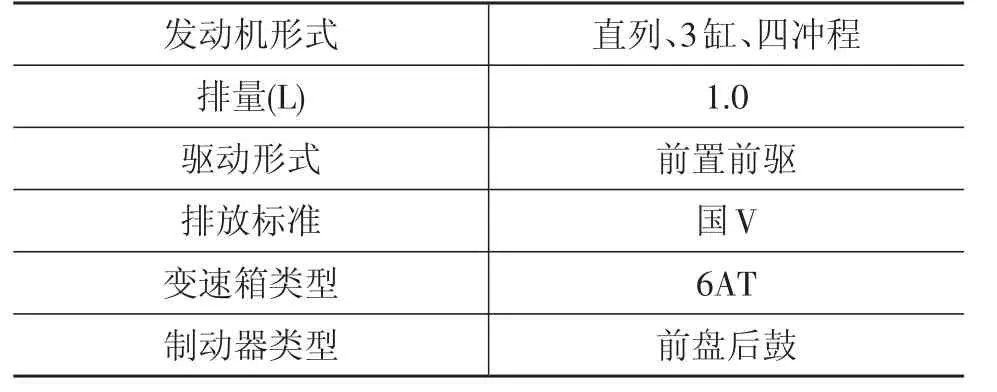

试验使用的发动机为泛亚自主开发的1.0 L涡轮增压汽油机,发动机主要性能参数见表2。发动机通过扭矩法兰与测功机连接,在不点火的状态下用电机倒拖发动机测试不同工况下的摩擦扭矩值。发动机倒拖测试台架如图2所示。

3 结果与讨论

3.1 摩擦磨损试验

往复摩擦磨损试验的模拟试验条件为:冲程7 mm,频率5 Hz,载荷400 N,温度100°C和活塞环材料SP-2钢,表面为类金刚石涂层(Diamond-Like Carbon,DLC),维氏硬度510~550 HV(0.1),缸体材料为铝合金,缸套的材质为HT 250。用往复式摩擦磨损试验台架对5W-30粘度级别的参比机油和试验油品为LV1、LV2、LV3、LV4的4种0W-20粘度级别的试验机油分别进行测试,试验时间15 min,保证机油供应,确保摩擦副在流体润滑状态。摩擦系数的结果见表3。

表2 发动机主要性能参数

图2 发动机倒拖测试台架

表3 摩擦系数测量结果

从表3的结果可以看出,在降低摩擦系数方面,LV1机油表现较好,表明LV1机油具有较好的减摩效果和润滑性能。这是因为LV1机油的粘度指数较大(参见表1),表示机油粘度受温度的影响较以及100°C运动粘度相对较低(参见表1)的缘故。说明粘度稳定性好,100°C运动粘度较低的机油更有利于降低摩擦系数。

3.2 发动机倒拖试验

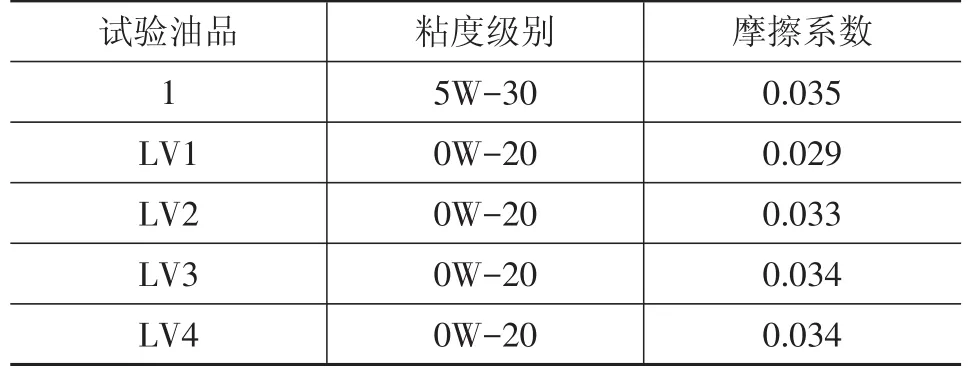

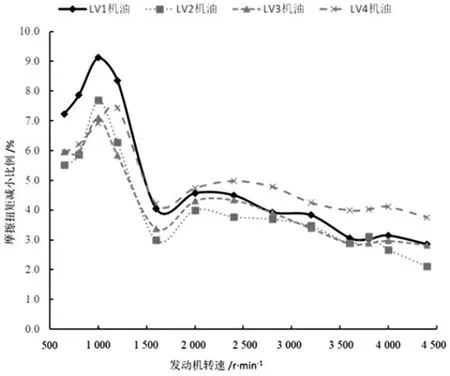

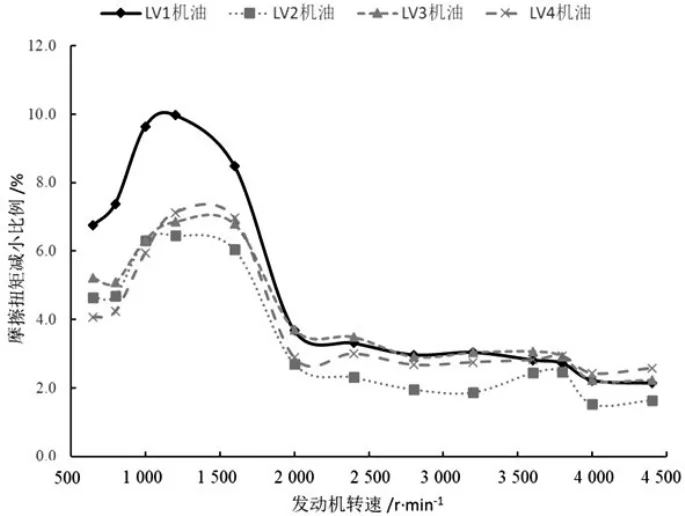

在发动机倒拖台架上对参比机油、LV1机油、LV2机油、LV3机油和LV4机油分别进行倒拖摩擦扭矩测试,考察测试不同类型低粘度机油的摩擦性能。在测试时,设定温度和转速,测试参比机油的摩擦扭矩(摩擦扭矩为F1),然后用试验机油(分别为LV1、LV2、LV3和LV4)进行冲洗,并在相同工况下测定每种试验油的摩擦扭矩,最后再测试参比机油的摩擦扭矩(摩擦扭矩为F2),保证摩擦扭矩为F1和F2时数据稳定,不能有太大差别,否则就需要重新进行上述试验过程。取参比机油摩擦扭矩F1和摩擦扭矩F2的平均值与试验机油的摩擦扭矩值进行对比,计算出两者的扭矩差(扭矩差为参比机油摩擦扭矩的平均值与试验机油的摩擦扭矩之差),同时摩擦扭矩减小比例也可以计算出来。最后用新欧洲驾驶循环(New European Driving Cycle,NEDC)测试温度和转速数据对摩擦扭矩结果进行修正,即可计算出LV1机油、LV2机油、LV3机油和LV4机油对应的摩擦扭矩减小百分比。按照上述方法分别测试了LV1机油,LV2机油,LV3机油和LV4机油的摩擦扭矩,并计算得到不同温度和不同发动机转速下参比机油与试验机油的摩擦扭矩减小比例,如图3~图5所示。

图3 60°C时摩擦扭矩减小比例对比

图4 80°C时摩擦扭矩减小比例对比

图5 100°C摩擦扭矩减小比例对比

摩擦扭矩减小比例越大,说明试验机油在降低发动机摩擦扭矩的能力越强,对应的燃油经济性也越好。从图3~图5的试验结果可以看出,LVl机油的减摩能力较突出,特别是中低温低速工况下和高温高速工况下降低扭矩比较明显,在中低温低速工况下,说明机油中的有一定量的Mo对减摩有一定帮助,但是要和粘度特性综合考虑。在高温高速工况下,油品之间的粘度差异也相应减小,此时KV100占主导作用[15-16]。

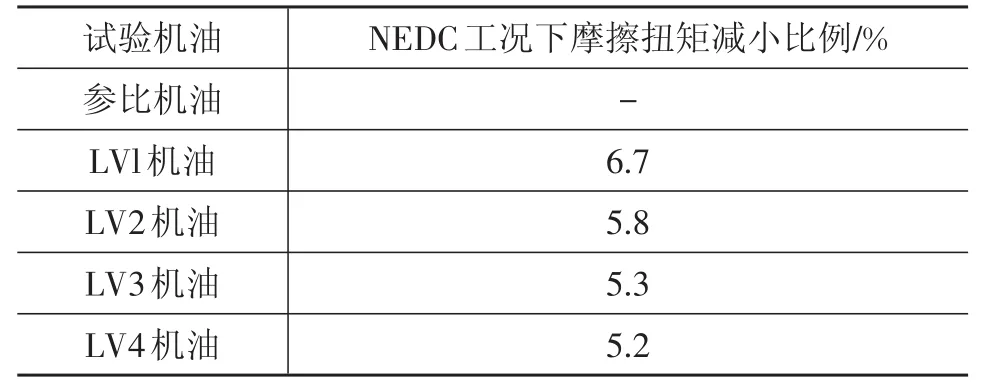

根据整车在进行NEDC循环试验的实测数据大致分布情况,确定了NEDC循环试验的工况条件,即:机油温度分别为60°C、80°C和100°C;发动机转速分别为800 r/min、1 000 r/min、1 200 r/min、1 600 r/min、2 000 r/min、2 400 r/min和2 800 r/min。通过模拟计算,将倒拖摩擦扭矩减小比例转化为NEDC循环试验节油比例,分别得到参比机油、LVl机油、LV2机油、LV3机油和LV4机油的NEDC循环模拟结果,不同机油的NEDC循环模拟结果如表4所示。

表4 不同机油的NEDC循环模拟结果

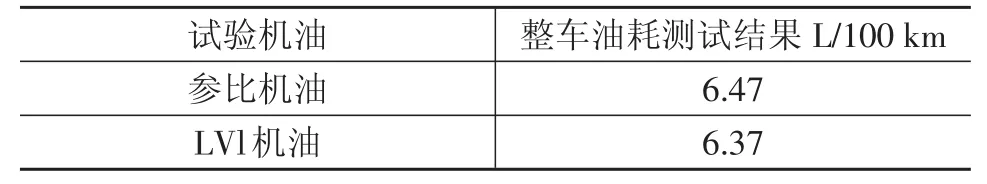

从表4的结果可以看出,LVl机油的减摩能力较好,对应的燃油经济性也会较好。LV1机油的100°C运动粘度较小,VI粘度指数较高(100°C运动粘度为7.95 mm2/s,VI为207,参见表1),在高温高剪切粘度相同的条件下,调配的LVl机油的100°C运动粘度较小,更有利于提高燃油经济性。通过几种低粘度0W-20机油的摩擦扭矩测量结果,筛选出调配的LVl机油为适合本机型的低粘度机油,在ISP的整车转毂台架上进行了油耗测试,进行整车NEDC试验,综合考虑整车市区及市郊工况,所得数据和参比机油的油耗数据进行对比,LVl机油相对于参比机油节油效果大约为1.5%,整车基本信息如表5所示,整车油耗测试结果如表6所示。

表5 整车基本信息

表6 整车油耗测试结果

4 结论

(1)低粘度机油0W-20具有一定的节油效果,在摩擦磨损试验和发动机倒拖台架上都有降低摩擦的效果,减摩效果最好的一款0W-20机油在整车NEDC油耗测试中,节油效果约为1.5%;

(2)不同类型的0W-20机油,100°C运动粘度越小,同时含有一定量的Mo,节油效果越明显。

低粘度机油的适用性和耐久性还需进行低粘度机油发动机台架耐久测试、整车耐久试验和机油消耗试验等测试,并在试验后对发动机进行拆解,对摩擦副的摩擦状态进行评价。本文的研究成果为低粘度机油在发动机上的运用提供了支持和帮助。