PVC薄膜与桉木单板制备复合胶合板的工艺优化

2020-01-15吴艺辉

吴艺辉

摘要:通过正交试验研究了热压工艺参数对木塑复合胶合板胶合强度的影响,再用单因素法进一步优化单板含水率对复合胶合板力学性能的影响。结果表明:热压压力1.0 MPa,热压温度160℃,热压时间50 s/mm,单板含水率为14%时,PVC薄膜复合胶合板的胶合强度可达到0.78 MPa,与未开孔PVC薄膜的复合胶合板相比胶合强度提高了6.85%,横纹和顺纹的静曲强度、横纹和顺纹的弹性模量分别提高了4.14%、3.97%、8.31%、11.14%。适当提高单板含水率有利于提高木塑胶合板的胶合强度,PVC薄膜开孔预处理有利于提高复合胶合板的传质传热效率,改善复合胶合板横纹的弹性模量。

关键词:热压工艺;胶合强度;含水率;开孔预处理

Abstract: The paper uses orthogonal experiments to study the effect of hot pressing process on the bonding strength of wood-plastic composite plywood, the single factor method was used to further optimize the influence of veneer moisture content on the mechanical properties of composite plywood. The results show that the hot pressing pressure is 1.0 MPa, the hot pressing temperature is 175℃, the hot pressing time is 50 s/mm, and the moisture content of the veneer is 14%, the bonding strength of the PVC film composite plywood can reach 0.78 MPa, compared to wood-plastic composite plywood with non-perforated PVC film, the bonding strength is increased by 6.85%. At the same time,the modulus of rupture parallel to grain and vertical to grain, and the modulus of elasticity parallel to grain and vertical to grain increased by 4.14%, 3.97%,8.31%,11.14%, respectively. It is concluded that increasing the moisture content of the veneer is beneficial to increase the bonding strength of wood-plastic plywood, and the PVC film opening pretreatment is beneficial to improve the mass and heat transfer efficiency of the composite plywood, and improve the modulus of elasticity of the composite plywood .

Key words: Hot pressing process; PVC film; moisture content; opening pretreatment;composite plywood ; eucalyptus veneer

木塑復合材(Wood plastics composites, WPC)主要是利用聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)及聚氯乙烯(polyvinyl chloride,PVC)等与植物纤维原料复合而成的板材[1-3]。WPC具有塑料防水、耐腐蚀、稳定性好且绿色无污染的优点,是制造家具、办公用品和室内装饰用材的优良材料[4~6]。

木塑复合胶合板是我国大力研发的环境友好型材料,具有广阔的市场发展前景[6-8],木塑胶合板可用于室内地板和家具、包装材料、公园长椅、花盆花架、露天走廊等[7]。一些研究者通过对木材或者塑料改性的方法来提高木塑胶合板的胶合性能[8]。目前对于木塑复合胶合板的研究主要通过化学的方法对单板进行预处理来进一步提高单板与塑料间界面相容性的问题[9~12]。虽然化学处理法制备胶合板性能较好,但是化学方法不仅具有操作复杂的缺点,而且在会产生一定的污染,成本高。很少有学者采用物理方法改善单板与薄膜的胶合效果,单板与PVC塑料薄膜之间的胶合作用主要是在一定压力下,由于单板板坯水分形成水蒸汽不断向板坯的芯层传递,无孔热塑型塑料薄膜的存在阻碍了热量的传递,延长了热压时间,导致生产效率下降,能源消耗增加,生产成本也进一步增加[12]。因此,用物理方法处理PVC塑料薄膜来提高塑料薄膜与木材单板之间的结合能力具有广泛的研究前景[13-16]。

本文主要以桉木单板和PVC薄膜为原料制备木塑复合胶合板,采用物理方法对PVC薄膜均匀打孔,解决无孔热塑型塑料薄膜阻碍热量传递的问题,让芯层的PVC薄膜在短时间内完全熔化,有利于提高传热效率,更易形成胶钉。采用正交试验法研究热压工艺对PVC薄膜/桉木单板复合胶合板胶合强度的影响,通过单因素法研究单板含水率对复合胶合板胶合强度的影响,并且与未打孔预处理的PVC薄膜复合胶合板进行比较,进一步分析打孔预处理对胶合板力学性能的影响。

1. 材料与方法

1.1 试验材料

桉木单板幅面尺寸为450×450×1.5(mm),含水率8%~16%。PVC薄膜规格450×450×0.1(mm)[17]。

1.2 主要仪器及设备

1.3 试验方法

1.3.1 木塑复合胶合板的制备

首先对PVC薄膜打孔预处理,孔径5 mm,孔距2 cm,将桉木单板放入恒温恒湿箱中控制含水率为12%,取出密封冷却12 h,按每隔一层单板铺装一层PVC薄膜(PVC薄膜添加量124 g/m2),每块复合板由5层单板和4层PVC薄膜组成。铺装完毕之后,进行热压、冷压。重复上述步骤以制备不同热压工艺下的PVC薄膜复合胶合板。

1.3.2 正交试验设计

采用L9(34)设计正交试验,考察热压压力、热压温度及热压时间对PVC薄膜桉木复合胶合板胶合强度的影响。L9(34)正交试验的因子水平如表2所示。

参照GB/T 9846-2015普通胶合板标准要求[17],对于不同热压工艺的复合板分别锯制12片尺寸为100 mm×25 mm的试件,分别测试胶合强度并且求平均值作为该热压工艺条件下的PVC复合胶合板胶合强度值,分析热压工艺对胶合性能的影响。

1.3.3 制备不同单板含水率的薄膜胶合板

在优化热压工艺条件下,重复1.3.1的制备工艺制备含水率分别为8%、10%、12%、14%及16%的复合胶合板,对于不同含水率的复合板分别锯制3片尺寸为100 mm×25 mm的试件,分别测试胶合强度并且求平均值作为该单板含水率条件下的PVC复合胶合板胶合强度值,分析含水率对胶合性能的影响[18-20]。

1.3.4 薄膜打孔前后压制的胶合板的性能对比

在优化热压工艺及单板含水率条件下,参照1.3.1的制备工艺制备PVC薄膜打孔后的复合胶合板和PVC薄膜未打孔的复合胶合板,分别测试并比较两种胶合板的胶合强度、静曲强度及弹性模量。

2. 结果与分析

2.1热压工艺对PVC桉木单板复合胶合板胶合强度的影响

通过前期单因素探索性试验发现,热压温度、热压时间、热压压力与复合胶合板的胶合强度密切相关,为了获得最优热压工艺,按表2 的因子水平安排正交试验,不同热压工艺对PVC薄膜桉木单板复合胶合板的胶合性能结果如表3所示。

2.2 正交试验结果的极差分析

根据表3胶合强度的测试数据,试验结果的极差分析如表4所示。Kij表示i因素j水平对应的性能的平均值,R表示i因素j水平对应的性能的最大平均值与最小平均值的差。

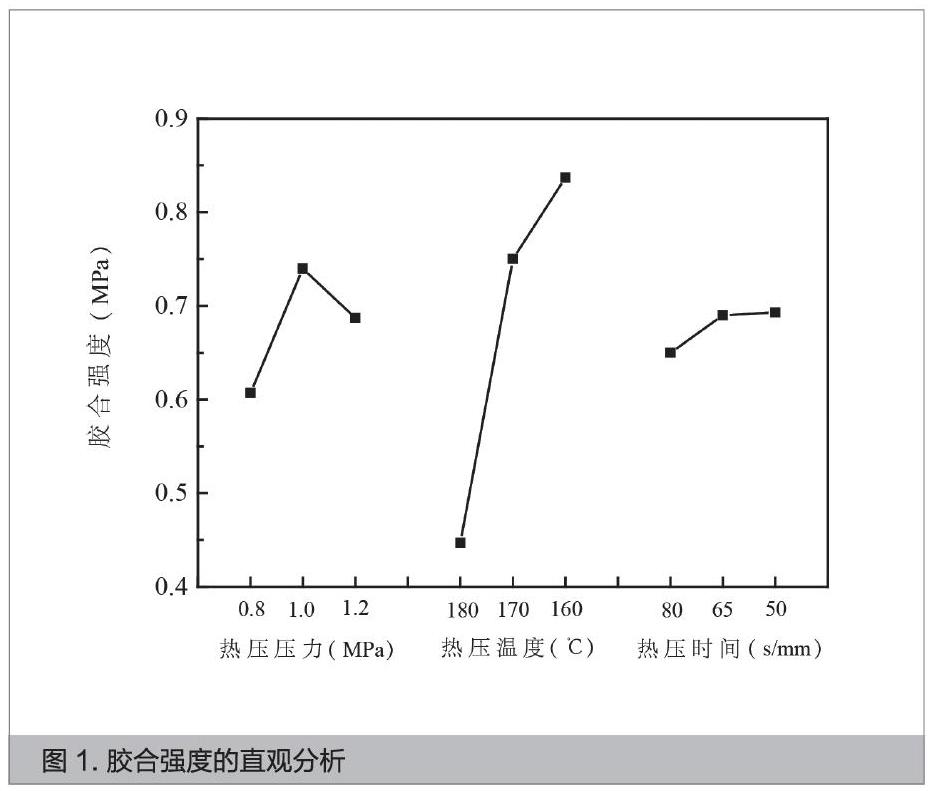

由表4胶合强度的极差分析结果可知,热压压力、温度、时间均对板材的力学性能均有一定的影响。热压温度的极差值最大,对复合胶合板的胶合强度影响最大,其次是热压压力,热压时间的极差值最小,得出较优水平组合:热压压力1.0 MPa,热压温度160℃,热压时间50 s/mm。

从图1可以看出:热压压力从0.8 MPa增加到1.2 MPa,胶合强度先增加后减少,当热压压力为1.0 MPa时,胶合强度达到最大值0.74 MPa。在一定范围内,胶合强度随着热压温度和热压时间的增加逐渐减少[21-24];其中,热压温度从170℃升到180℃,胶合强度下降较明显,原因是温度过高导致PVC薄膜变性,热压时间从65 s/mm增加到80 s/mm時,胶合强度下降相对较大,原因是PVC薄膜打孔可以加快单板之间的传热速率,缩短芯层薄膜热熔时间,如果热压时间过长导致芯层温度过高,从而使薄膜变性。通过复合胶合板胶合强度的直观分析得出:热压压力1.0 MPa,热压温度160℃,热压时间50 s/mm 时复合胶合板的胶合性能最佳。

2.3 热压工艺参数对胶合强度的方差分析

试验检测结果见下表5。

从表5复合胶合板胶合强度的方差分析得出:热压温度对胶合强度的影响极显著;热压压力对胶合强度的影响相对较显著,这主要是因为PVC薄膜在一定温度范围内受热熔化,更有利于渗入到单板内部,待温度逐渐冷却以后热塑性PVC薄膜固化成型而形成胶钉,在压力的作用下将单板紧密粘合在一起,从而对复合胶合板的胶合强度起到重要作用[25-26]。

综合考虑不同因素以及不同水平对PVC单板复合胶合板的胶合性能的影响得出:较优的工艺参数组合是:热压压力1.0 MPa,热压温度160℃,热压时间50 s/mm。

2.4 单板含水率对复合胶合板胶合强度的影响

采用正交试验优化出的热压温度(160℃)、时间(50 s/mm)、压力(1.0 MPa),PVC薄膜添加量124 g/m2,进一步分析单板含水率对复合胶合板胶合强度的影响如图2所示。

含水率对复合胶合板胶合强度的影响如图2所示:随着单板含水率从8%增加到14%,胶合强度从0.68 MPa逐渐增加到0.78 MPa,增加了14.71%,说明适当的增加含水率有利于提高单板热压过程中的传质传热效率。继续增加单板含水率,复合胶合板的胶合强度反而降低,原因是单板含水率较高时,热压过程中蒸发消耗较多的热量,从而降低热压效率。所以得出:单板含水率对复合胶合板的胶合强度有重要影响,在热压温度、时间和压力分别为160℃、50 s/mm和1.0 MPa,PVC薄膜添加量124 g/m2时,单板含水率为14%时复合胶合板的胶合强度达到最大值。

2.5 PVC薄膜打孔前后压制的胶合板的性能对比

在热压温度、时间和压力分别为160℃、50 s/mm和1.0 MPa,PVC薄膜添加量124 g/m2,单板含水率为14%时,进一步对比分析PVC薄膜打孔对复合胶合板力学性能的影响如表6所示。

未打孔的PVC薄膜和打孔的PVC薄膜制备的复合胶合板的力学性能测试结果如表6所示。从表中可以得出:复合胶合板-1和复合胶合板-2的胶合强度分别为0.73 MPa和0.78 MPa,但是打孔处理的薄膜制备的复合胶合板胶合强度明显高于标准要求。复合胶合板-1和复合胶合板-2横纹和顺纹的静曲强度以及顺纹的弹性模量均满足标准要求,与复合胶合板-1相比,复合胶合板-2的横纹和顺纹的静曲强度、横纹和顺纹的弹性模量分别提高了4.14%、3.97%、8.31%、11.14%。此外PVC薄膜经过开孔处理之后,可以明显改善复合胶合板横纹的弹性模量。

综上,PVC薄膜开孔处理能够加快单板热压过程中的传质传热效率,加快PVC薄膜的熔融并渗入单板内部形成胶钉,从而提高复合胶合板的胶合强度。

3. 结论

(1) 通过研究热压工艺对木塑复合胶合板胶合强度的影响得出,当PVC薄膜添加量124 g/m2,复合胶合板的优化热压工艺为:热压温度为160℃、热压时间50 s/mm、热压压力1.0 MPa。PVC薄膜复合胶合板的胶合强度可以达到0.78 MPa,相比较未处理的木塑复合胶合板,胶合强度提高了6.85%。满足GB/T 9846?2015普通胶合板国家Ⅰ类标准要求。

(2) 通过对比单板含水率对复合胶合板的胶合强度的影响得出:含水率为14%时复合胶合板的胶合强度达到最大值0.78 MPa,说明适当提高单板含水率可以进一步提高复合胶合板的胶合强度。

(3) 对比PVC薄膜未开孔复合胶合板和薄膜开孔预处理的复合胶合板的力学性能得出:PVC薄膜经过开孔处理之后,各项性能均有提高,此外PVC薄膜开孔预处理可以明显改善复合胶合板横纹的弹性模量。

参考文献

[1]管宁.世界最大尺寸胶合板[J].国际木业,2018,48(05):22-23.

[2]陈玲.选择主打杨木胶合板[J].国际木业,2018,48(02):30-33.

[3]Zhou Y, Fan M, Chen L. Interface and bonding mechanisms of plant fibre composites: An overview[J]. Composites Part B: Engineering. 2016, 101: 31-45.

[4]海潇涵,王祺铭,时君友,徐文彪.蔗糖改性浸渍薄木用MF树脂性能研究[J].林产工业,2019,56(12):5-8.

[5]叶翠仙,陈月琴,邓邵平,等. 热压工艺对木塑复合板表面性能及稳定性的影响[J]. 福建林学院学报. 2018, 038(003): 272-276.

[6]李文萍,高怀智,刘毅,郭洪武.防霉型楊木单板制备及性能研究[J].林产工业,2019,56(11):28-32+42.

[7]Rao J, Zhou Y, Fan M. Revealing the Interface Structure and Bonding Mechanism of Coupling Agent Treated WPC[J]. Polymers. 2018, 10(3): 266.

[8]方晓阳,徐伟,黄琼涛.小径柚木异型胶合工艺对集成材胶合性能的影响[J].林产工业,2019,46(07):11-15+34.

[9]韦文榜. 桉木单板和木塑复合材料的现状与发展[J]. 广西教育. 2018(3): 164-165.

[10]韦文榜,宋伟,张凯强,张双保.两种改性方法对桉木单板/聚乙烯膜复合材料力学性能影响[J].林产工业,2019,46(06):5-9+22.

[11]舒文博. 木塑复合板材在室内装修中的应用探讨[J]. 林业机械与木工设备. 2019, 047(002): 4-6.

[12]潘婵,何微微,赵军丽,夏赤丹,王夏玲.HDI交联聚乙烯醇木材胶黏剂的研究[J].林产工业,2019,46(05):22-26.

[13]王冬至,李冲,李素坤,等. 发泡剂对木塑复合材料界面性能的影响[J]. 塑料科技. 2019(5).

[14]侯威,古今,胡传双,陈振华,宁永健.酸碱处理对制备再生桉木颗粒板的影响[J].林产工业,2019,46(04):14-19.

[15]Bal B C, Bekta? ?. Some mechanical properties of plywood produced from eucalyptus, beech, and poplar veneer[J]. Maderas. Ciencia y tecnología. 2014(ahead): 0-0.

[16]罗名春,刘付建,赵斌.浸渍高温热处理改性桉木力学性能分析[J].林产工业,2019,46(03):45-49.

[17]国家林业局. 普通胶合板:GBT 9846-2015[S]. 北京:中国标准出版社, 2015.

[18]王丹丹. 桉木单板/聚氯乙烯(PVC)膜复合材料制备工艺及增强机理研究[D]. 北京林业大学, 2016.

[19]于轩,时君友.浸渍杨木用间苯二酚树脂剪切强度的研究[J].林产工业,2019,46(03):40-44.

[20]苏蒙. 一种新型PVC薄膜胶粘剂[J]. 粘接. 1999(05): 24-25.

[21]胡滨铠,林明山,林和德.胶合板铺装板坯液压自动裁剪机的应用研究[J].林产工业,2019,46(03):21-24.

[22]刘晓辉. 压力在热塑性树脂胶合板制作过程中的作用[J]. 福建林业科技. 2017, 44(3): 58-62.

[23]魏新莉,王启航,张俊.热压工艺对软木地板物理力学性能的影响[J].林产工业,2019,46(01):15-19.

[24]高燕龙. PVC薄膜/桉木单板制备胶合板的工艺优化[D]. 福建农林大学, 2018.

[25]叶雨静,徐伟,黄琼涛,陈昌华,唐先良.单板厚度对小径柚木单板层积材力学性能的影响[J].林产工业,2019,56(09):6-10.

[26]方露. 高密度聚乙烯薄膜/杨木单板复合胶合板界面改性方法及机理研究[D]. 中国林业科学研究院, 2014.