基于AMESim与ADAMS的抓臂式清污机工作装置联合仿真研究

2020-01-15

(1.合肥工业大学机械工程学院, 安徽合肥 230009; 2.安徽省六安恒源机械有限公司, 安徽六安 237000)

引言

清污机是一种专门用于泵站拦污栅前,对水中污物进行清理的水利机械设备。随着水环境的变化,水体中的污物总量不断加大,污物种类不断增多,传统的回转式清污机和抓斗式清污机已经不能满足实际清污要求[1]。在分析比较各种清污机性能优劣并适当吸收国外清污机优点的基础上,设计一种新型抓臂式清污机。

抓臂式清污机是一个集机械、液压于一体的复杂系统,多学科领域的相互作用导致很难在单一的软件平台仿真其工作过程[2-3]。本研究分别在 ADAMS软件中建立清污机机械系统模型,在 AMESim中建立清污机工作装置液压系统模型,最终实现两个系统的联合仿真[4]。通过联合仿真,分析了机械、液压系统的动态特性,为抓臂式清污机研发提供了依据。

1 抓臂式清污机工作原理

抓臂式清污机主要由行走装置、转动平台和工作装置三大部分组成,其中工作装置包括抓臂、斗杆、抓斗、抓臂油缸、斗杆油缸和抓斗油缸,如图1所示。工作装置采用液压机械臂的结构形式,较长的抓臂和斗杆设计适合对泵站底部污物进行抓取,具有结构简单、刚度好、操作方便等特点。

图1 抓臂式清污机结构简图

抓臂式清污机进行工作时,行走装置在预置导轨上移动到清污地点,转动平台将工作装置旋转至污物上空,在液压油缸的驱动作用下,抓斗下降到合适的清污位置,驱动抓斗闭合,随后移动抓斗到卸污位置,抓斗打开污物抛下,完成一个清污过程。

抓臂式清污机工作装置主要部件之间彼此铰接,在液压缸的作用下各部件绕铰点转动。整个工作装置以抓臂铰接处作为转动点,通过油缸的伸出与收回操作抓臂的提升与下降。抓臂式清污机采用双抓臂油缸可以有效防止工作装置的左右摆动。斗杆装置通过与抓臂上部的铰接布置在抓臂的前端,斗杆油缸伸出时斗杆装置做内收动作,斗杆油缸收缩时做外翻动作。抓臂式清污机采用对称布置的两瓣啮合式抓斗,抓斗与斗杆的两侧进行铰接。清污机作业时,抓斗油缸伸出则抓斗合并,完成污物的抓取,抓斗油缸收缩则抓斗分离做卸料动作。

2 动力学模型建立

运用ADAMS软件对抓臂式清污机进行动力学仿真,需要建立仿真模型,但直接在ADAMS中建模比较困难。本研究首先在SolidWorks软件建立抓臂式清污机的三维模型,然后通过parasolid格式进行过渡,将其传递到ADAMS中,最后添加约束和力,完成模型建立。

2.1 三维模型建立

在SolidWorks软件中建立抓臂式清污机各个部件的三维模型,并将所有部件按实际装配关系组装成装配体,最后得到抓臂式清污机的整机模型,如图2所示。

图2 抓臂式清污机三维模型

2.2 ADAMS模型建立

将三维模型导入ADAMS的方法很多,本研究采用将SolidWorks模型转化为 parasolid(.x-t)格式,再从ADAMS中读取该格式文件的方法,该方法优点是操作便捷,并且模型失真情况较小。导入后的模型如图3所示。

图3 抓臂式清污机ADAMS模型

3 工作装置液压系统设计

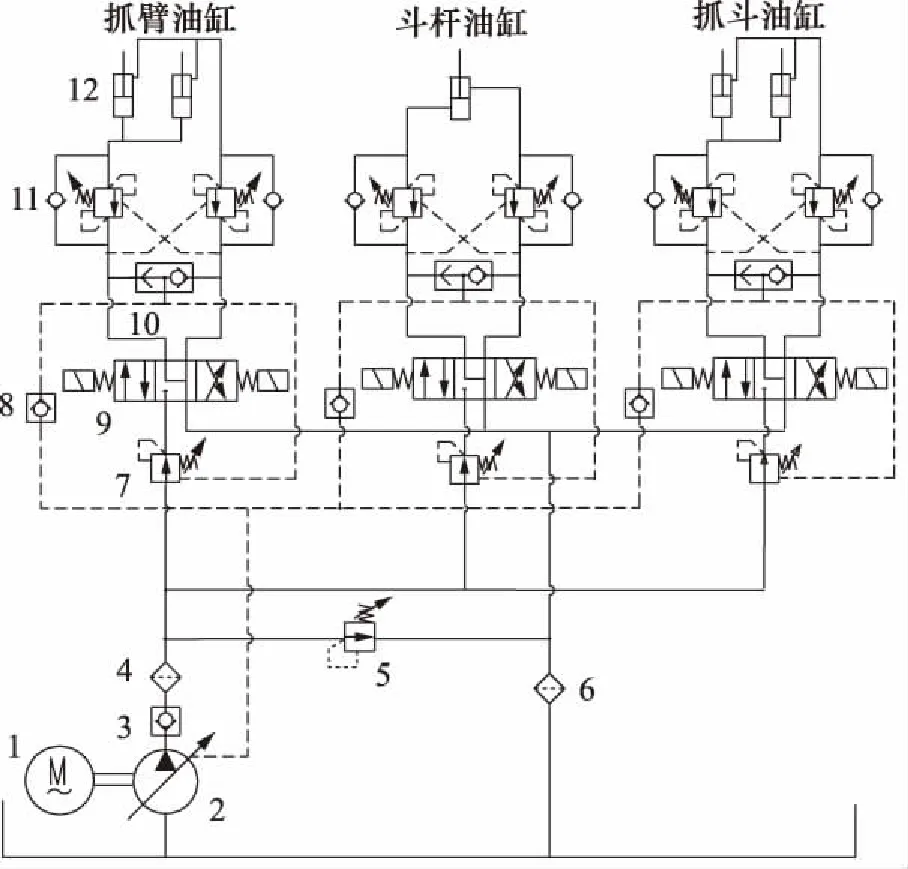

清污机工作装置主要由抓臂油缸、斗杆油缸和抓斗油缸驱动,合理的液压系统设计对整机性能起到至关重要的影响。本研究采用基于负载敏感阀前补偿系统的液压回路设计,工作装置液压原理如图4所示。

负载敏感系统在工程机械领域应用十分广泛,其显著特点是可以满足多个执行机构的同时动作和实现与负载无关的无级控制。并且负载敏感系统可以按照负载压力的变化自动调节泵的出口压力和流量,确保泵的输出压力和流量根据实际需要进行变化,减少系统能量的溢出,节能效果良好[5]。

1.电机 2.变量泵 3、8.单向阀 4、6.过滤器 5.溢流阀 7.压力补偿阀 9.比例换向阀 10.梭阀 11.双向平衡阀 12.油缸 图4 工作装置液压原理图

工作装置液压动力元件采用电机搭配变量泵的组合,实际工况多为单泵多负载复合动作,为使泵的供油压力足以驱动负载中压力最大者,液压系统通过反馈油路将回路中最高的负载压力传递给变量泵。此时变量泵输出压力大于低负载压力回路的压力需求,导致系统不能保证执行元件均具有流量匹配特性。为避免这种不利的影响,可在各回路比例换向阀之前设置压力补偿阀,工作时,压力补偿阀通过其内部节流口开度的变化来调整换向阀前的压力,使比例换向阀前后的压差为定值,这样通过改变换向阀阀芯节流面积来控制并分配流量,流量大小就只与换向阀的开度有关,而不受负载压力的影响,为系统控制提供了方便[6-7]。

此外,选用双向平衡阀以及双向液控单向阀作为液压系统的闭锁元件,均为了保证工作装置不会因为自重等外部原因出现下滑、超重或振动,保障了系统的安全[8]。

4 联合仿真模型建立和分析

ADAMS 和 AMESim 的联合仿真采用以AMESim软件为主控软件,ADAMS为辅助软件的共同联合仿真模式。通过接口文件将机械动力学模型和液压系统模型联合起来,以实现工作装置的机械与液压系统的数据交换,这种交互式的仿真方式,不仅能够较准确模拟清污机工作装置的真实工作环境,而且有效提高仿真精度和效率[9]。

4.1 联合仿真模型建立

首先定义ADAMS的输入、输出状态变量,其中输入状态变量为液压缸的速度,输出状态变量为液压油缸的负载压力。调用ADAMS/control模块建立接口文件,然后在AMESim软件中通过Modeling-Import Adams model加载接口模块,最后将接口模块与液压系统AMESim模型结合构成联合仿真模型[10-11],如图5所示。

图5 工作装置联合仿真模型

联合仿真过程中,机械与液压系统之间的数据实时传递,不同软件中相同物理量的单位必须相同。ADAMS 模型提供液压缸的负载压力给AMESim 模型,作为液压缸的负载;AMESim 模型输入液压缸的运动速度给ADAMS模型,作为工作装置的驱动[12]。

4.2 清污机工作过程

为了解工作装置机械-液压系统运行情况,对抓臂式清污机一个完整的清污循环过程进行联合仿真分析,时间分配和液压缸状态见表1,运动位置关系如图6所示。

表1 清污循环过程中各液压缸状态

图6 清污循环过程位置关系示意图

4.3 联合仿真主要参数设置

变量泵采用力士乐A10VSO系列DFR轴向柱塞泵,排量最大为71 mL·r-1,电机转速为1500 r·min-1,即泵的最大输出流量为106.5 L·min-1;压力补偿阀的弹簧调定压力为0.5 MPa,即工作时比例换向阀前后压力差恒为0.5 MPa,液压油缸主要参数如表2所示。

表2 液压油缸主要参数

4.4 联合仿真结果分析

图7所示是各液压支路流量变化情况。图8所示是比例换向阀的控制信号输入,纵坐标数值表示当前流通面积与最大流通面积的比值,数值为正时液压油缸活塞杆伸出,数值为负时液压油缸活塞杆收缩。

图7 液压支路流量-时间图

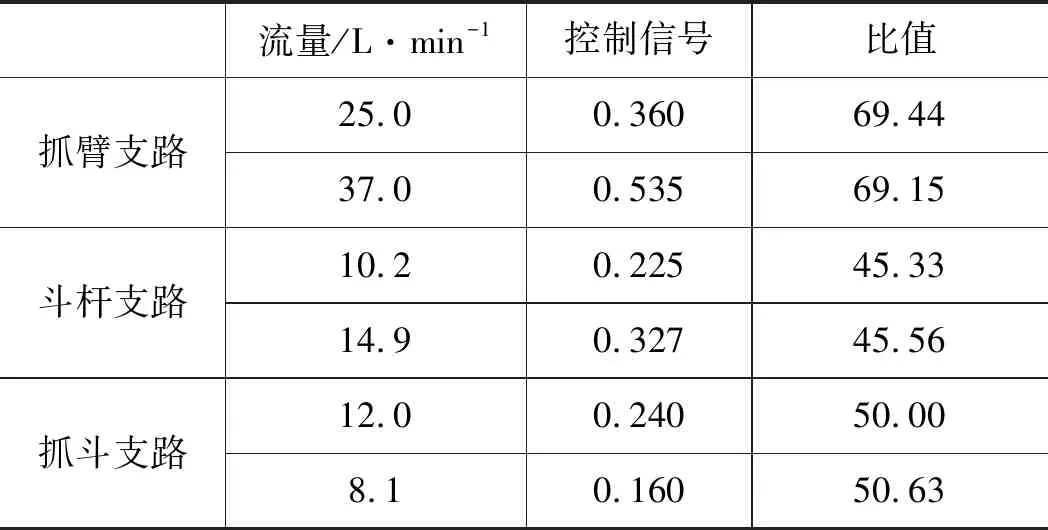

对图中数据进行提取分析,将各液压支路流量与对应比例换向阀控制信号进行比较,得出其比值关系如表3所示。

在同一液压支路中,流量与比例换向阀控制信号比值几乎相等,可得出支路流量与比例换向阀控制信号大小成正比,并且运动时油缸承受负载压力一直变化,以抓臂液压支路为例,在0~20 s和25~45 s这段时间,抓臂液压油缸工作,承受负载不断变化,如图9所示。以上两点说明液压回路可实现与负载无关的无级控制。

表3 液压支路流量与换向阀控制信号关系

图8 比例换向阀控制信号-时间图

图9 抓臂液压油缸承受负载-时间图

5 结论

本研究提出一种新型抓臂式清污机的设计,根据其系统结构特点,充分发挥不同软件平台的优势,运用 AMESim 和 ADAMS 联合仿真技术,在典型清污工况下对该系统进行了仿真分析,仿真和分析结果表明:

(1) 抓臂式清污机可实现多个液压油缸的同时动作,且液压油缸流量大小与负载无关,只与比例方向阀流通面积成正比。因此对系统的控制只需要改变比例方向阀的信号,方便了控制系统的设计;

(2) 联合仿真技术可以更加精确的对抓臂式清污机机械-液压系统进行仿真分析,与实际工况基本相符。通过联合仿真分析可以为抓臂式清污机的研发设计和改进提供依据。