高能射流式液动潜孔锤回程节流缓冲研究

2020-01-15李国琳1李柯柯彭枧明

李国琳1, 葛 东, 李柯柯, 彭枧明

(1.长春大学计算机科学技术学院, 吉林长春 130022;2.吉林大学建设工程学院, 吉林长春 130026)

引言

射流式液动潜孔锤是我国第一种得到广泛应用的液动潜孔锤[1],只有一个运动零件,结构简单,深孔高围压适应性好[2]。在地质岩心钻探、科学钻探和油气钻井领域,常规压力的射流式液动潜孔锤可以提高钻进效率30%以上,取得了优良经济效果[3-7]。尽管开展了大量理论和试验研究工作[8-10],但压力降小于5 MPa的常规射流式液动潜孔锤,冲击能和冲击频率未能同时达到与同规格风动潜孔锤相当的程度,应用范围受到了限制。近年来,瑞典某公司生产的高能液动潜孔锤,以高度净化后的清水作为动力介质,压力降为14~18 MPa,冲击能与同规格风动潜孔锤相当,冲击频率比同规格风动潜孔锤高1倍左右,在欧美地区得到了广泛应用[11]。韩国某公司也研制了高能液动潜孔锤,最大应用孔深已达到3502 m[12]。

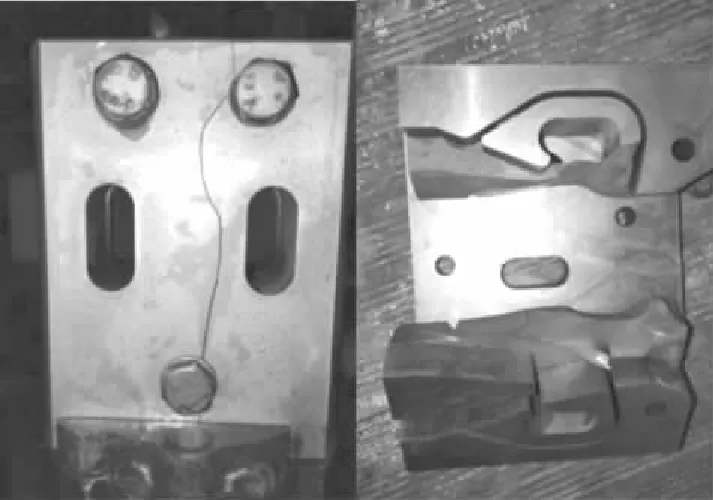

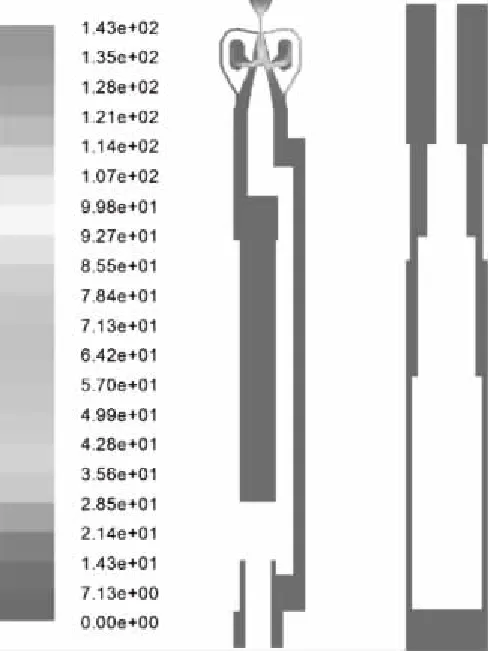

鉴于瑞典和韩国产品的成功,基于射流式液动潜孔锤研究的良好研究基础,在国内率先开展了高能型液动潜孔锤的研制工作[13-14]。研制的SC86H型高能射流式液动潜孔锤,在实验室花岗岩钻进试验过程中,机械钻速已达到5.2 m/h,是常规方法的3倍以上[15]。在试验过程中,信号道侧置式两体型硬质合金射流元件,短暂工作后即发生破裂,如图1所示。从图中可以发现,破裂位置为工作腔内部,破裂原因分析为冲击器回程冲击力过大而导致射流元件应力集中处(内部直角拐弯)的峰值应力超过材料承载极限,因而造成脆性破坏。所以,在之后的实验中,务必降低射流元件所受到的冲击载荷,才能保障射流元件安全工作。张永光等[16]提出在缸体中设置碟簧缓冲结构来吸收冲锤回程的冲击能,结果显示,碟簧可以有效改善射流元件的应力状态,但是在恶劣的使用环境下碟簧极易快速磨损和疲劳破坏。张鑫鑫等[17]提出在缸体上方增加节流型缓冲结构,但是加工和制造困难较大,工业化生产成本较高。因此经过综合分析,最终提出了在中接头处设计回程节流缓冲机构的新方案。

图1 短暂工作后发生破裂的信号道侧置式 硬质合金射流元件

1 数值模拟研究

1.1 高能液动潜孔锤工作过程及缓冲原理

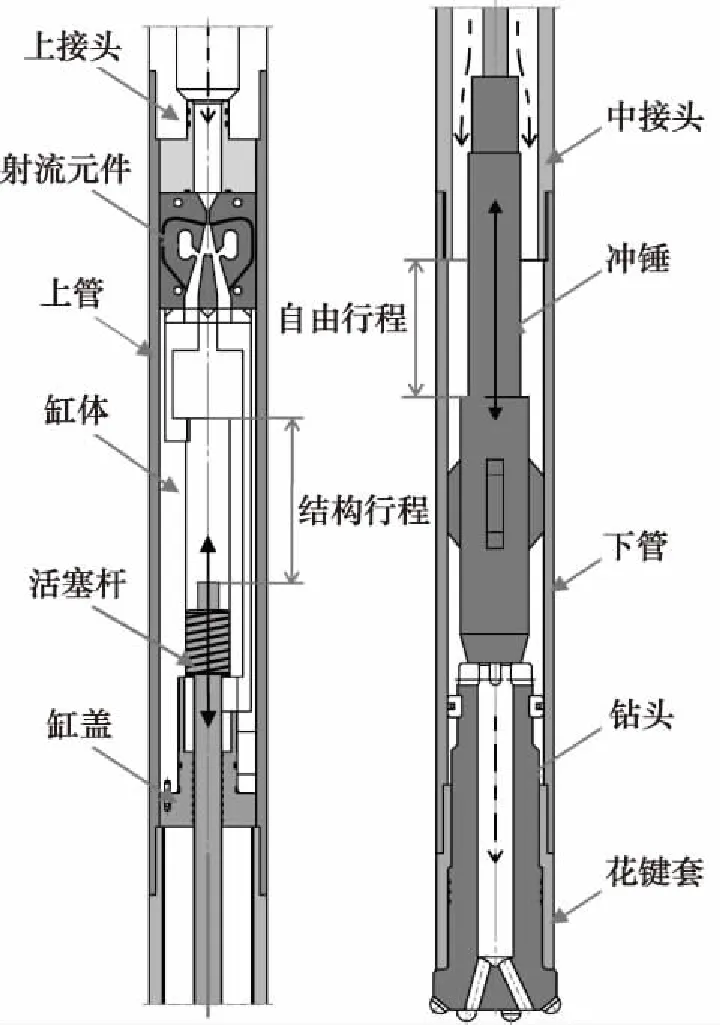

如图2所示,高能射流式液动潜孔锤主要由1个射流元件和1个由缸体、活塞和冲锤组成的执行机构组成,活塞将缸体分为前室和后室。射流元件控制高压液体交替进入前室和后室,导致冲锤的往复运动,从而产生冲击力,作用于钻头。在回程运动初期的自由行程段内,冲锤所受到的液压制动力较小,运动速度逐渐增加。在回程运动后期,冲锤粗段上部进入中接头空腔,使冲锤与中接头之间的环状间隙大幅度缩小,产生节流作用,从而使冲锤粗段上方的液体压强大幅度上升,冲锤粗段因此受到较大液压制动力作用,冲锤速度快速降低,促使冲锤未走满结构行程时速度减小为0,从而实现回程终了零冲击。为科学合理设计回程节流缓冲机构结构参数[18],开展了数值模拟与台架试验研究。

图2 高能射流式液动潜孔锤及其回程节流 缓冲结构示意图

1.2 控制方程

射流式液动潜孔锤内的液体可视为不可压缩流体,其受到的体积力可以忽略,工作过程中不与外界发生热交换,遵循不可压缩流体运动的一般规律,即满足不可压缩流体的连续性方程和动量方程[19]。

(1)

式中, ▽ —— 哈密尔顿算子

grad —— 梯度符号

V—— 速度矢量,m/s

u,v,w—— 分别为速度矢量在x,y和z方向的分量

ρ—— 液体密度,kg/m3

μ—— 动力黏度,Pa·s

p—— 压强,Pa

在冲锤粗段上端进入中接头空腔之前,冲锤主要受到上下腔液体压力、冲锤重力、液压卡紧力的作用,冲锤在外管中受到的流体阻力忽略不计。当回程后期冲锤粗段上端进入中接头空腔,和冲程前期阶段冲锤粗段上端未离开中接头空腔时,冲锤还受到节流压力作用。根据牛顿第二定律,冲锤的运动满足方程式[20]:

冲锤粗段上端在中接头空腔之外时:

(2)

冲锤粗段上端处于中接头空腔内时:

pchoking·A3

(3)

式中,M—— 活塞和冲锤的总质量,kg

X—— 冲锤位移,mm

t—— 时间,s

pup—— 上腔水压力,Pa

pdown—— 下腔水压力,Pa

A1—— 活塞上腔有效作用面积,m2

A2—— 活塞下腔有效作用面积,m2

A3—— 有节流缓冲作用时冲锤在中接头空腔有效受压面积

g—— 重力加速度,m/s2

Flocking—— 液压卡紧效应造成的摩擦力,N

1.3 几何模型和网格划分

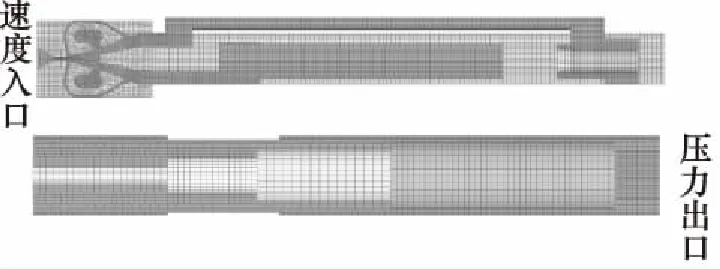

以SC86H型高能射流式液动锤为例,根据其具体结构设计,经适当简化,建立了其内部流体域的系列三维几何模型,与之前开展有关研究所用的几何模型相比[21-22],更加贴近射流式液动潜孔锤内的流体域实际。几何模型的绝大部分区域,采用六面体单元进行网格划分,个别难以采用六面体单元进行划分的区域,采用六面体和五面体相结合进行网格划分。划分后的网格模型如图3所示,单元总数为258922个,其中五面体(三棱柱体)单元数为309个。此网格单元密度兼顾了计算精度和计算时间消耗,在此基础上再加密1倍,耗时太长而计算精度几乎没有提高。

图3 数值模拟所用典型网格模型

1.4 初始条件、边界条件和求解控制条件

先将冲锤视为静止,进行稳态计算,将其结果作为后续动网格数值模拟的初始条件。将射流元件入口设置为速度边界条件,流速大小根据200 L/min输入流量和入口处过流断面积计算得到。流体流出潜孔锤的断面处设置为压力出口,取值为1个大气压,表压为0。

综合考虑计算速度和精度,根据已经积累的经验,选用标准k-ε湍流模型,速度-压力耦合算法选择SIMPLE算法。所用CFD商用软件动网格分析只支持一阶迎风差分格式[23],故控制方程中的扩散项只能用一阶迎风差分格式。时间步长为0.0001 s。动态计算过程中,冲锤有效受压面上的压强、冲锤受到的轴向合力、冲锤加速度和速度及位移等,通过编写的专用udf程序在数值模拟过程中自动提取和计算加以完成。

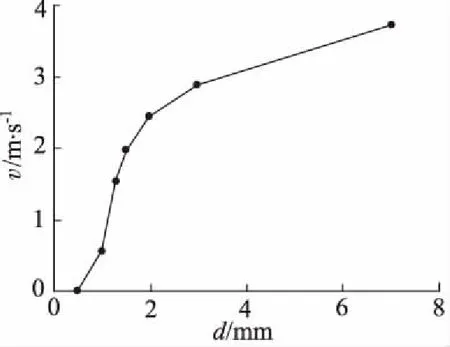

2 数值模拟结果

数值模拟结果可以清晰揭示内部流体域内流场参数分布动态变化过程以及冲锤运动参数变化历程。图4展示的是一个冲锤运动周期内某个典型瞬间速度场。

2.1 节流间隙对回程冲击末速度的影响

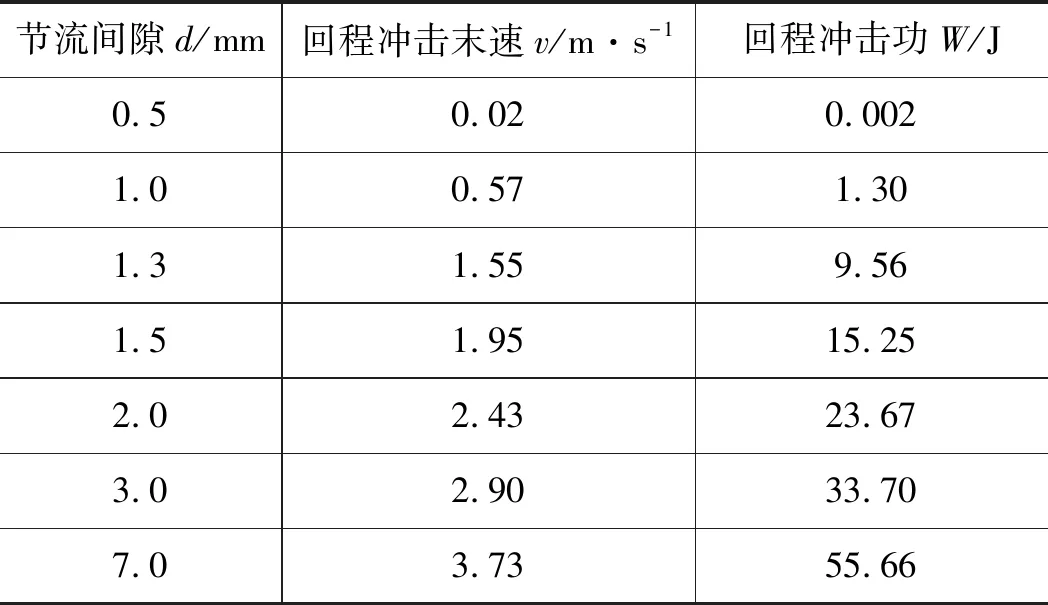

如表1所示,节流间隙为7 mm时(间隙为7 mm时为未加缓冲状态,即原样机状态),回程冲击末速度和冲击功与无缓冲结构时几乎相等,可以作为比较的基准。当冲锤粗段与中接头内壁间节流间隙小于3 mm时, 随着节流间隙的减小, 回程冲击末速度急剧减小,如图5所示。当节流间隙为1 mm时,回程冲击末速度降低至0.57 m/s,约为无节流缓冲时的1/6,回程冲击功减小到无节流缓冲时的1/42。当节流间隙进一步减小到0.5 mm时,回程冲击末速度接近0,几乎不存在冲击,但此时节流间隙内的流速很高,冲蚀作用较强烈,对工作过程中节流间隙大小保持恒定不利。当自由行程为100 mm,节流间隙在0.5~1 mm之间取值时,回程冲击末速度已降低至1 m/s以下,根据冲击应力波理论分析[22],此时的应力波峰值不足以导致硬质合金元件发生破坏。

图4 液动锤内部某个典型瞬间速度场云图

表1 不同节流间隙下冲锤回程冲击末速度和回程冲击功

注:冲锤行程为110 mm,自由行程(冲锤处于冲程终了位置时,冲锤粗段上端面到中接头下端面的距离)为100 mm。

图5 节流间隙大小对回程冲击末速度的影响

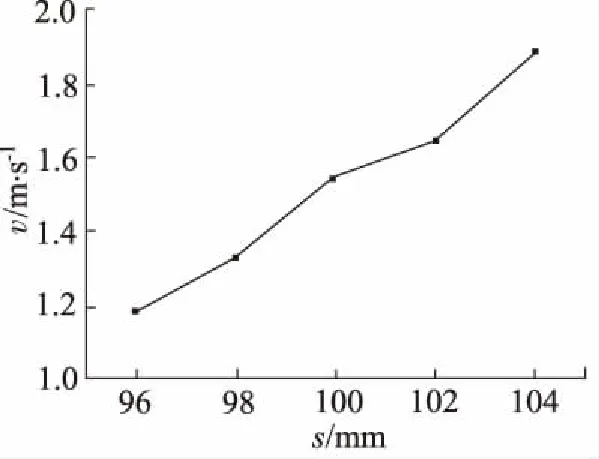

2.2 自由行程对回程冲击末速度的影响

如表2和图6所示,当节流间隙为1.3 mm时,随着自由行程的减小,回程冲击末速度呈线性下降趋势。自由行程为96 mm时的回程冲击末速度,较自由行程104 mm时降低了38%,较没有节流缓冲时降低了68%,回程冲击功较104 mm自由行程时降低了59%,较无节流缓冲时下降了89.8%,表明随着自由行程的减小,回程冲击作用大幅度降低,硬质合金射流元件因冲击应力过大而破裂的可能性显著减小。

表2 不同自由行程下回程冲击末速度和回程冲击功大小

注:冲锤行程为110 mm,节流间隙为1.3 mm。

图6 自由行程大小对回程冲击末速度的影响

2.3 节流结构参数对潜孔锤性能的影响

1) 节流间隙和自由行程对冲击能和冲击频率的影响

如图7和图8所示,无节流缓冲时,冲击能为154.311 J;在自由行程为110 mm情况下,随着节流间隙的减小,冲击能呈显著减小趋势,当节流间隙减小到1.3 mm时,冲击能减小为125 J,降低了18.9%;而在缓冲环状间隙为1.3 mm的情况下,随着自由行程减小,冲击能呈线性下降,自由行程为104 mm时冲击能为125.26 J,而当自由行程减小到96 mm时,冲击能为124.61 J,下降了5.6%。

图7 节流间隙大小对冲击能的影响

图8 自由行程对冲击能的影响

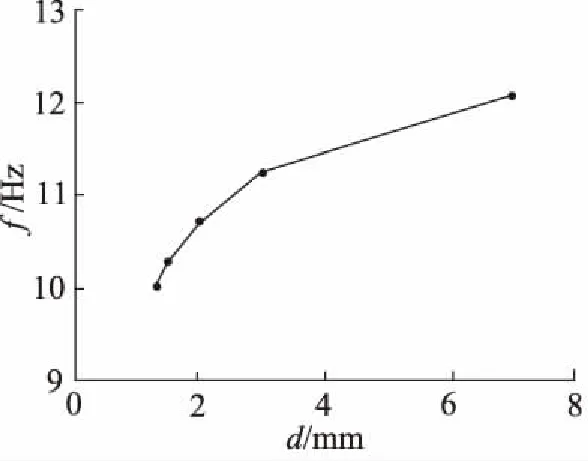

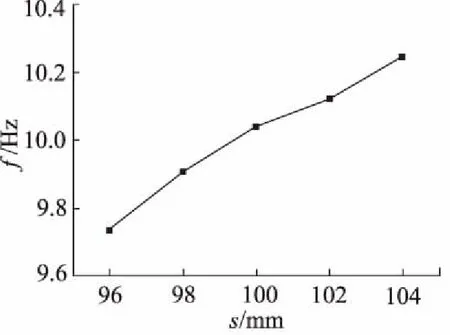

如图9和图10所示,无节流缓冲时,冲击能为12.08 Hz;在自由行程为110 mm情况下,随着节流间隙的减小,冲击频率呈减小趋势,当节流间隙减小到1.3 mm时,冲击频率减小为10.04 Hz,降低了16.87%;而在缓冲环状间隙为1.3 mm的情况下,随着自由行程减小,冲击频率近似呈线性下降趋势,自由行程为96 mm时冲击频率为9.74 Hz,较无节流缓冲时下降了19.37%。可见,为了实现回程缓冲,需要以牺牲部分冲击能和冲击频率为代价,是因为缓冲间隙的存在,显著降低了回程冲击末速度,冲锤在回程终了反弹后下行的初速度相应降低,进而导致冲程末速度下降,冲击能和冲击频率相应降低。

图9 节流间隙大小对冲击频率的影响

图10 自由行程大小对冲击频率的影响

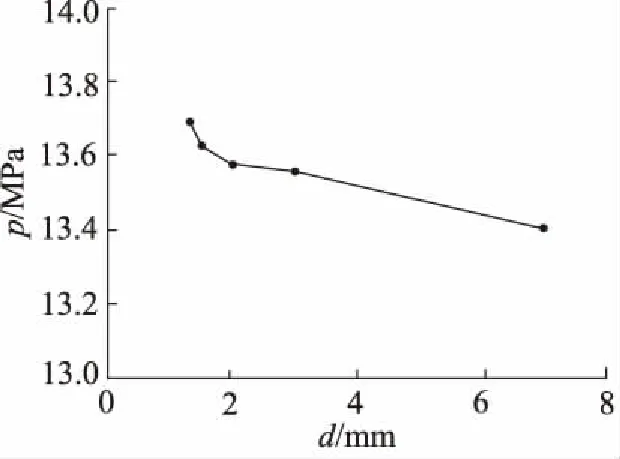

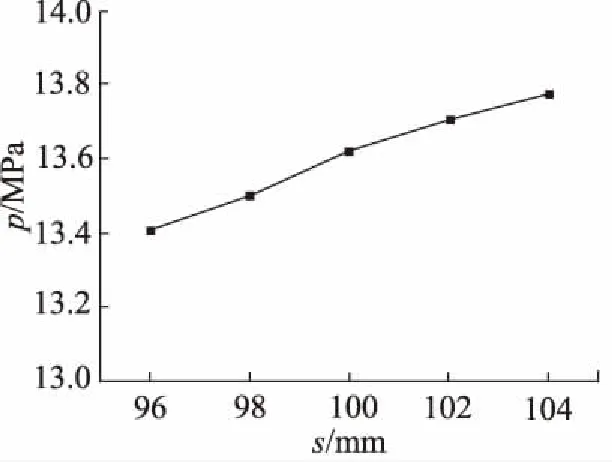

2) 节流间隙对整机压力降的影响

如图11和图12所示,随着节流间隙和自由行程的减小,整机压力降逐渐增加。无节流缓冲时,整机压力降为13.4 MPa,当节流间隙减小到1.3 mm时,整机压力降增大到13.69 MPa,增加了2.1%,增幅很小,可以忽略。可见,尽管下游增加了节流环节,局部流动阻力增加,但整体压力降主要还是由射流元件决定,节流缓冲造成的整机压力降增加值所占比例很小。

图11 节流间隙大小对整机压力降的影响

图12 自由行程大小对整机压力降的影响

3 试验结果

设计加工了优化后的新冲锤,使节流间隙为1.3 mm、自由行程为96 mm,装入SC86H型高能射流式液动潜孔锤,使用合金钢材质射流元件,在200 L/min 输入流量条件下进行了试验测试。由于回程冲击末速度测试较困难,因此利用之前专门研制的冲击能和冲击频率非接触式测试系统[24],对冲击能和冲击频率进行了测试,测试值分别为113.72 J和9.13 Hz,与数值模拟结果较为接近。此外,利用泵压表观测到的整机压力降,与无节流缓冲时没有区别。试验测试结果表明,数值模拟结果具有较高可信度。随后,将新加工的信号道侧置式硬质合金射流元件装入潜孔锤,进行台架试验,连续工作了10 min后,停机检查硬质合金射流元件,未发现任何肉眼可见的破损之处。随后,在实验室开展的10级花岗岩钻进试验过程中,以及在工程现场进行7级石灰岩地层应用试验过程中,由于节流缓冲机构正常发挥作用,信号道侧置式硬质合金射流元件再也没有发生过破裂现象。

4 结论

(1) 在高能射流式液动潜孔锤CFD动态分析中,将中接头处回程节流缓冲机构考虑在内,得到的数值模拟结果与试验测试结果基本吻合,表明CFD动态分析数值模拟方法,适用于含回程节流缓冲机构的射流式液动潜孔锤性能分析预测,可以用来进行节流缓冲效果评价分析;

(2) 高能射流式液动潜孔锤中接头处节流缓冲结构参数,对回程冲击末速度、冲击能和冲击频率有显著影响,但对整机压力降的影响可以忽略不计。随着节流间隙和自由行程的减小,回程冲击末速度可以降低至不危害硬质合金射流元件完整性的水平,对其进行有效保护,但会一定程度地降低冲击能和冲击频率。