基于ADAMS的某DCT驻车性能仿真与试验研究*

2020-01-15杨仕林丁问司

杨仕林 丁问司

(华南理工大学,广州 510640)

主题词:双离合自动变速器 驻车机构 驻车性能 参数优化

1 前言

驻车制动系统可分为车轮制动系统与变速器制动系统[1],变速器制动系统主要依靠驻车机构实现制动,即变速器挂入P挡后,驻车机构对变速器输出轴或差速器轴进行锁止,以产生制动力[2]。

在双离合自动变速器(Dual Clutch Transmission,DCT)主动安全设计中,驻车机构是防止车辆以较高速度挂入P挡或防止车辆沿坡道滑行的重要安全装置[3]。实际使用中受驾驶习惯或误操作等因素影响,驾驶员不会待车辆完全停止后再挂入P挡。较高车速下的驻车锁止会导致变速器因剧烈冲击而损坏,并危及乘员安全。驻车机构设计过程中应保证车速高于5 km/h时驻车机构不发生锁止,确保极端工况下乘员的安全性。

驻车机构是自动变速器内唯一的制动安全部件,但国内对自动变速器驻车机构的研究鲜有报道。张玉文等[4]使用多体动力学软件RecurDyn对驻车机构P挡与R挡间切换的换挡性能影响因素进行了仿真分析和试验验证。刘诗等[5]对某自动变速器在坡道上的自锁力与拔出力进行分析并完成了台架试验。林小凤等[6]通过ADAMS和HyperWorks仿真研究了驻车车速与棘轮棘爪间峰值冲击载荷的关系。费宁忠等[7]以等效惯量法建立了驻车机构动力学模型并计算得到临界驻车速度,而仿真结果与整车试验结果存在较大差距。本文在搭建经试验验证的较高精度驻车机构动力学模型的基础上,开展对临界驻车速度、驻车时间、最大驻车加速度(驻车过程中驻车加速度绝对值的最大值)3个驻车性能重要影响因素的分析,为驻车机构的设计优化提供参考。

2 驻车机构结构及工作原理

某双离合自动变速器驻车机构结构如图1所示,其工作过程为:驾驶员操作换挡杆挂入P挡时,换挡拉索带动驻车控制轴1转动,驻车定位规板6随之转动,定位销总成7沿定位规板形线从R挡卡槽移动到P挡卡槽,定位规板的转动带动驻车推杆8移动,并通过驻车压簧9推动驻车锥销2与V形块4接触,在V形块的导向作用下,驻车锥销2将棘爪10压入棘轮5的两齿之间实现棘轮锁止,棘轮与驻车轴间以花键连接,棘轮锁止时驻车轴无法转动,通过驻车轴与差速器常啮合齿轮的作用可实现差速器的锁止,完成驻车功能。当驾驶员需重新起动车辆时,退出P挡后,驻车定位规板6随驻车控制轴1转动,定位销总成7从P挡卡槽移动到非P挡卡槽位置,驻车推杆8使驻车锥销2与驻车棘爪10脱离接触,驻车棘爪10在回位扭簧3的作用下复位脱离棘轮5,驻车功能随之取消。

图1 某双离合自动变速器驻车机构的结构

3 临界驻车速度

假设驻车锁止过程中,棘轮匀速转动角度为θl,转动时间为tl,棘轮转动角速度为ωl,则有:

棘轮安装在驻车轴上,设驻车轴与半轴的传动比为i,轮胎与地面间无滑动时有:

式中,v为车速;r为轮胎半径。

在驻车锁止过程中,驻车棘爪相对于棘爪轴的转动角加速度为ε,转动时间为tz,转动角度为θz,假设棘爪运动过程为匀加速度转动,则有:

棘爪转动角加速度为:

式中,T1为锥销作用在棘爪上的力矩;Tg为棘爪重力产生的力矩;T2为回位弹簧作用在棘爪上的力矩;J为棘爪相对于转轴的转动惯量。

当tl≥tz时,棘爪完全卡入棘轮齿槽,棘轮被锁止,进而锁止差速器和整车;当tl=tz时,车速即为临界驻车速度v′,即驻车棘爪与驻车棘轮恰好啮合且棘爪不再弹出时刻的车速,联立式(1)~式(4)可得:

T1、T2、J、θz、θl、i与驻车机构的结构相关,T1还与锥销锥角及压簧相关,T2还与回位扭簧刚度及其预紧力相关。临界驻车速度的调整可通过对各弹簧参数及驻车机构结构参数的调节实现。

4 驻车机构ADAMS动力学仿真模型

驻车机构是多自由度非线性复杂机械系统,利用动力学仿真软件ADAMS[8]可准确搭建其动力学模型。ADAMS以刚体质心直角坐标(x,y,z)和刚体欧拉角(ψ,θ,φ)为广义坐标,即对由n个刚体组成的系统,存在,多刚体动力学方程[9]为:

式中,T为系统动能;q为广义坐标列阵;q˙为系统的广义速度列阵;Q为广义力列阵;ρ、μ分别为完整约束和非完整约束的拉氏乘子列阵;Φq为完整约束雅克比矩阵;θq为非完整约束矩阵。

ADAMS计算程序应用吉尔刚性积分算法及稀疏矩阵技术[10],计算效率得以提高。

传统的车辆系统模型建立时常将整车与变速器等效为一个旋转部件的惯量盘,忽略了整车结构以及变速器内部旋转部件对仿真结果的影响。为构建更加精确的驻车机构模型,本文将直接参与驻车功能的部件分成整车模块、变速器模块、驻车模块3个部分。其中整车模块主要由前桥、后桥、车轮、车体等组成,整车参数如表1所示,车体以质量块表示,并依据整车载荷分布及质心高度进行质量块的位置布置。变速器模块考虑变速器内部所有转动的部件及其转动惯量。驻车模块包含驻车操作杆、定位规板、定位销总成、V形块、推杆、锥销、棘轮、棘爪等,主要参数如表2所示。在ADAMS系统中建立的驻车机构多刚体模型如图2所示。仿真计算时采用稳定的SI2准则的GSTIFF求解器。考虑到模型瞬态行为,将初始仿真步长设置为最大步长的0.05倍,积分器的最大积分次数设置为12阶,仿真时间为10 s,仿真步长为0.001 s。

表1 某车型整车计算参数

表2 某车型驻车机构关键参数

图2 基于ADAMS的驻车机构动力学模型

5 仿真结果及试验验证

为研究某款搭载双离合变速器的SUV驻车机构的性能,在测试车辆上安装移动体测速传感器以精确测量驻车过程的车速、加速度、漂移角和操纵稳定性,如图3所示。传感器速度精度为0.1 km/h,加速度量程为±4g(g为重力加速度),精度为1%,其采样频率达10 Hz。驻车系统试验流程为:车辆在平直路面上以D挡前进,车速调整至5 km/h时,挂入P挡,记录车辆从挂入P挡到停止时间段内的速度、加速度曲线。

图3 临界驻车试验设备

临界驻车速度的仿真计算与试验测试的对比如图4a所示,车速低于临界车速时将迅速下降,并经多次震荡后减弱到零。图4b所示的车辆加速度历程显示了驻车过程中的冲击。车辆加速度在车速低于临界驻车速度后持续震荡,逐渐衰减至零。试验与仿真结果的对比如表3所示,其中临界驻车速度、驻车时间、最大驻车加速度的最大误差不超过3.7%,且仿真结果与试验结果变化趋势一致,表明本文的驻车机构动力学模型具有较高的准确性。

图4 仿真结果与试验数据

表3 试验与仿真结果对比

6 驻车性能关键影响因素

换挡手柄推入P挡的速度是驻车性能的影响因素之一,影响换挡过程中汽车的减速度,从而影响完全挂入P挡时刻的车速,进而影响驻车时间。临界驻车速度与最大驻车加速度出现在棘爪齿卡入棘轮槽的瞬态过程中,P挡挂入速度对该过程影响很小,不是驻车性能的关键影响因素。

本文针对临界驻车速度、驻车时间及最大驻车加速度等驻车性能指标,使用控制变量法对压簧预紧力、压簧刚度、回位扭簧预紧力矩、回位扭簧刚度、锥销锥角等驻车性能关键影响参数进行敏感性分析,仿真参数以前文中经验证的动力学模型参数为基准,将控制变量的值分别调整为基准的0.9倍、1.0倍、1.1倍,其他参数保持不变。

6.1 压簧预紧力

压簧预紧力对驻车性能的影响如图5所示,3种压簧预紧力下的仿真结果如表4所示。由图5可知,随着压簧预紧力的增大,临界驻车速度提高,驻车时间缩短。

图5 压簧预紧力影响分析

当压簧预紧力增加时,其作用于棘爪的力增大,使棘爪转动角加速度增大,在棘轮棘爪齿隙不变的情况下,转过相同角度用时更少,使临界驻车速度提高。同时,因压簧预紧力增加,棘轮棘爪表面作用力增大,棘轮转速下降较快。临界驻车速度的提高,使得减速到对应临界驻车速度的驻车时间缩短。因此,增大压簧预紧力可有效提高临界驻车速度,缩短驻车时间。然而,不同压簧预紧力对最大驻车加速度的影响不明显。

6.2 压簧刚度

压簧刚度对驻车性能的影响如图6所示,3种压簧刚度下的仿真结果如表5所示。分析可知:随着压簧刚度的增加,临界驻车速度提高,驻车时间缩短。在同等压缩量条件下,压簧刚度的增加实际上增加了压紧力,因此,压簧刚度对临界驻车速度和驻车时间的影响与压簧预紧力的影响一致。

然而,增加压簧刚度后棘轮棘爪连接刚度也随之增强,驻车加速度亦随之增大,使驻车过程对乘员的冲击增强,对车辆的行驶平顺性不利。因此,压簧设计时需适当降低刚度,以降低驻车冲击,同时应增加压簧预紧力,以满足临界驻车速度和驻车时间的要求。

图6 压簧刚度影响分析

表5 压簧刚度仿真结果对比

6.3 回位扭簧预紧力矩

回位扭簧预紧力矩对驻车性能的影响如图7所示,3种回位扭簧预紧力矩下的仿真结果如表6所示。由图7和表6可知,随着回位扭簧预紧力矩增大,驻车速度降低,驻车时间延长,而最大驻车加速度对预紧力矩不敏感。

回位扭簧预紧力矩与压簧预紧力作用相反,原因在于回位弹簧施加反向力矩,随着回位扭簧预紧力矩增加,作用于棘爪上的力削弱,则棘爪转动角加速度减小,导致临界驻车速度减小,减速到对应临界驻车速度所需时间增加。因此,增大回位扭簧预紧力矩将减小临界驻车速度,延长驻车时间,而对最大驻车加速度的影响有限。

图7 回位扭簧预紧力矩影响分析

表6 回位扭簧预紧力矩的仿真结果对比

6.4 回位扭簧刚度

回位扭簧刚度对驻车性能的影响如图8所示,3种回位扭簧刚度下的仿真结果如表7所示。分析可知:随着回位扭簧刚度的增大,驻车速度降低,驻车时间延长,最大驻车加速度增大。回位扭簧刚度增大相当于增加了其在相同扭转量条件下的预紧力矩,因此回位扭簧刚度对临界驻车速度和驻车时间的影响与回位扭簧预紧力矩影响一致。同时,棘轮棘爪连接刚度也会随回位扭簧刚度的增加而增大,最大驻车加速度也随之增大,导致驻车冲击增大。

图8 回位扭簧刚度影响分析

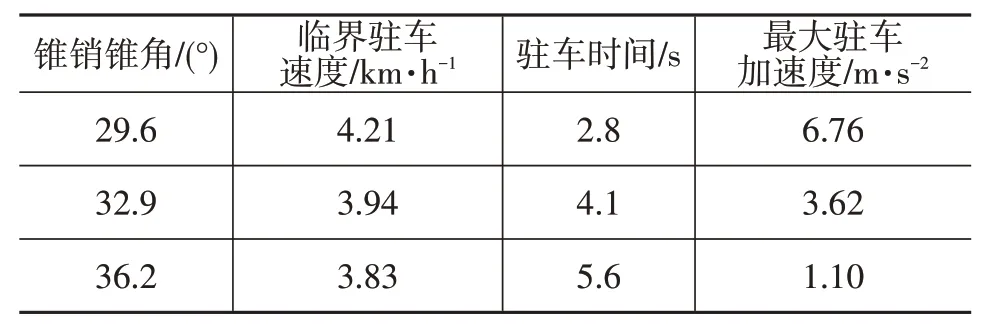

6.5 锥销锥角

锥销锥角对驻车性能的影响如图9所示,3种锥销锥角下的仿真结果如表8所示。分析可知:随着锥销锥角增大,临界驻车速度减小,驻车时间增大,而最大驻车加速度减小。原因为,当锥角增大时,作用在棘爪上的力分量减小,棘爪的转动加速度减小,使临界驻车速度变小,减速到临界驻车速度所需时间增加,棘轮棘爪的连接刚度、驻车加速度随着锥角的增大而减小。因此,在不改变压簧、回位弹簧参数的情况下,加大锥销锥角可有效降低驻车加速度,减小车辆驻车冲击,相应地也会降低临界速度和延长驻车时间。

表7 回位扭簧刚度的仿真结果对比

图9 锥销锥角影响分析

表8 锥销锥角的仿真结果对比

7 结束语

本文针对某双离合变速器驻车机构动力学特性,开展了多刚体动力学建模仿真,通过试验验证了模型的准确性,并进行了多重影响因素分析,获得了如下结论:增加压簧预紧力或减小回位弹簧预紧力矩,可提高临界驻车速度,缩短驻车时间,但对抑制最大驻车加速度影响有限;增加压簧刚度与降低回位扭簧刚度,可提高临界驻车速度,缩短驻车时间,但增大压簧刚度会增强棘轮棘爪连接刚度,从而增大最大驻车加速度,造成驻车冲击;提高锥销锥角可在降低临界驻车速度和延长驻车时间的情况下,有效降低驻车加速度,削弱车辆驻车冲击。驻车机构设计时应综合考量各因素的影响。