某在役天然气湿气输送管道腐蚀穿孔失效原因分析

2020-01-14董志强张建勋

董志强,夏 勇,张建勋

(1.西安交通大学金属强度国家重点实验室 陕西 西安 710049;2.中国石油天然气股份有限公司长庆油田分公司第一采气厂 陕西 榆林 718500)

0 引 言

油气管道作为油气输送最便捷、最安全的运输方式,在国内外得到普遍运用[1]。近年来,随着西部油田大力开发的进行,油气田开发环境变得越来越苛刻,出现了“超深、超高温、超高压”的“三超”特征,加之综合含水的上升和油井管柱服役年限的增加,腐蚀失效问题变得越来越突出[2]。

腐蚀破坏是威胁油气管线安全性的最主要因素,我国大多数油、气田含水量不断增加,H2S、CO2等腐蚀性气体含量不断上升,它们溶于水后显酸性,对油气管道有很强的腐蚀性,常常会使管道发生CO2的腐蚀和H2S的腐蚀[3-4]。CO2引起钢铁迅速的全面腐蚀和严重的局部腐蚀,使得管道和设备发生早期腐蚀失效[5],而点蚀则是CO2腐蚀的主要特征之一,腐蚀后试样表面呈现为蜂窝状[6]。

在油气管道失效事故发生后,及时对失效模式、机理和原因进行分析和诊断,对于减少管道失效事故、防止类似事故的重演具有重要的意义。丁晗等人[7]对西部某油田失效的20#钢管样品进行了宏观形貌分析、化学成分分析、金相试验分析、腐蚀产物的组成与结构分析,研究结果表明引起该钢管腐蚀穿孔和形成腐蚀坑的主要原因是高含 CO2和高含氯离子环境下钢管发生局部腐蚀。李纲要等人[8]对某油田注水区块的镍磷镀防腐 N80 油管在服役 108 个月后发生了严重的局部腐蚀原因进行研究分析,结果表明,镍磷镀层含孔隙缺陷,镀层局部厚度太薄以及溶解氧、Ca2 +、Mg2 +、Cl-等腐蚀介质的作用导致内表面镀层发生了腐蚀破坏并大面积剥落,镀层剥落后,N80 油管发生了严重局部腐蚀。本文通过剩余壁厚检测、腐蚀形貌观察、金相分析、X射线能谱分析等手段研究了湿气输送管线的失效原因,并分析了管线内部腐蚀差别较大的原因。

1 研究对象

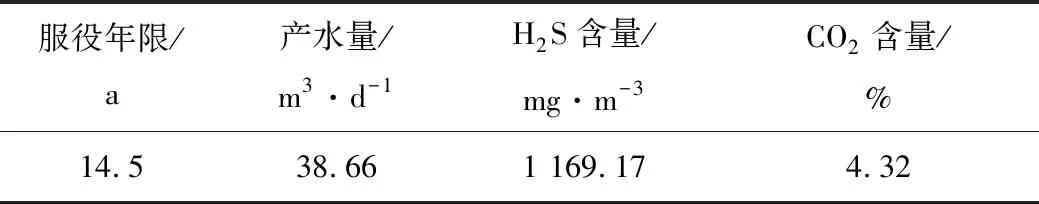

管线尺寸规格为Φ159 mm×7 mm,材质为20钢无缝钢管。管线输送气体组分分析见表1,输送介质为天然气,以烷烃类为主,含有一定量的H2S和的CO2,另外还有较多的水,管线的服役温度范围为8~28 ℃。

表1 管线全组分分析结果

2 失效管线测试分析

2.1 剩余壁厚测试

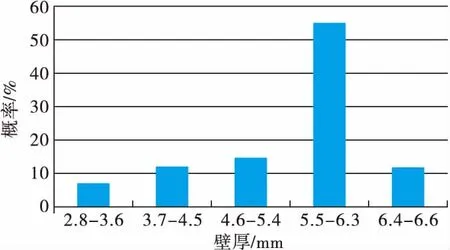

为了掌握管线不同部位的腐蚀情况,首先对管段样品的剩余壁厚进行测量。使用的试验设备是TT100型超声波测厚仪,精度为0.1 mm。 检测区段长150 mm,每隔75 mm沿管段圆周方向测试一组数据,每组共测试20个点,20个点沿着管段圆周方向均匀分布的,一共测试了3组。最后得到测量的平均壁厚的结果如图1和图2所示,从图中可以看出管线腐蚀严重并且很不均匀,管线的一部分腐蚀比另一部分腐蚀严重的多,所测量管段剩余壁厚在2.8 ~6.6 mm之间,大部分在5.5~6.3 mm之间,平均壁厚为5.5 mm,从测试点18顺时针到测试点6所围成的区域减薄严重,平均壁厚为4.5 mm,管段其他部位平均壁厚为6.0 mm,壁厚减薄量差别较大。

图1 壁厚分布雷达图

图2 壁厚概率分布图

2.2 宏观腐蚀形貌观察

从外壁观察,管段最明显的特征是存在2处腐蚀穿孔部位,而外壁防腐涂层完整,没有出现腐蚀破损的痕迹。依据剩余壁厚测量的结果,可将管段沿圆周方向分为两个部分,壁厚测量第18点顺时针到第6点所在区域壁厚较小,记为钢管A区,剩余部分为钢管B区。

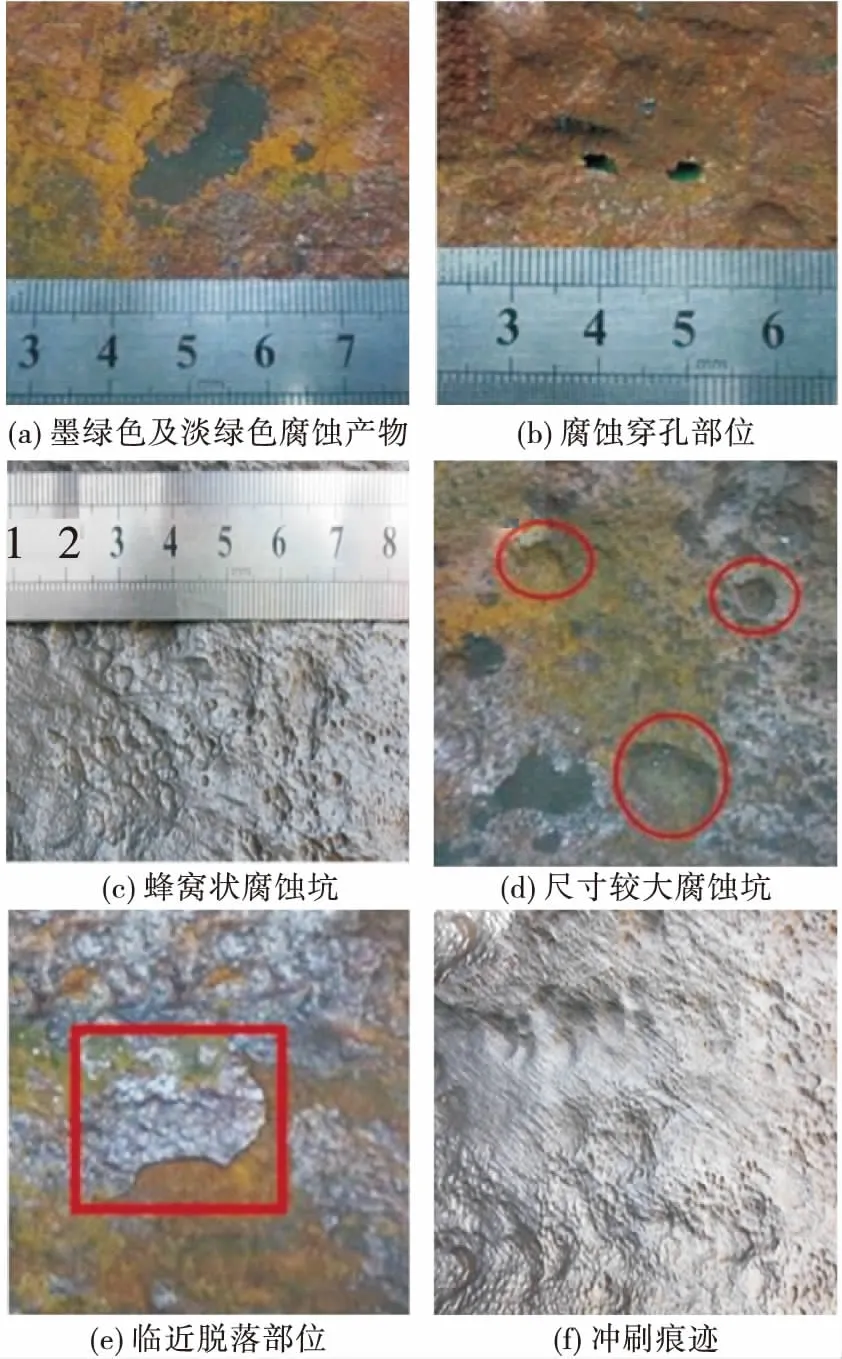

图3为钢管切开后A部分的内壁腐蚀情况,从图中可以看出A部分腐蚀情况特别严重,有2个腐蚀穿孔,穿孔尺寸分别为5 mm×2 mm和4 mm×3 mm;存在数量多并且尺寸大深度深的腐蚀坑,较小腐蚀坑呈蜂窝状分布;并且表面有冲刷痕迹;均匀腐蚀层较薄,与基体结合很松散,腐蚀产物主要呈红褐色,以及少部分的黑色。图3(a)是钢管A部分黑色腐蚀产物,图3(b)是腐蚀穿孔部位,图3(c)是蜂窝状的腐蚀坑,图3(d)是腐蚀坑,

图3 钢管A部分内壁腐蚀特征

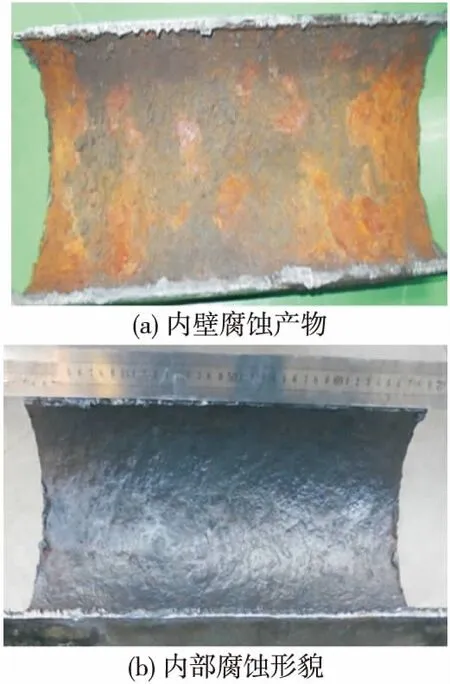

图3(e)是临近腐蚀脱落部位,从图中可以看出A部分腐蚀产物较为蓬松,与基体结合不紧密,比较容易脱落,图3(f)是冲刷痕迹。图4为钢管切开后B部分的内壁腐蚀情况,从图中可以看出钢管B部分的腐蚀形貌和A部分有很大区别,在B部分没有发现冲刷痕迹以及明显的腐蚀坑,腐蚀产物主要是黑色以及少部分的红褐色。

图4 钢管B部分内壁腐蚀特征

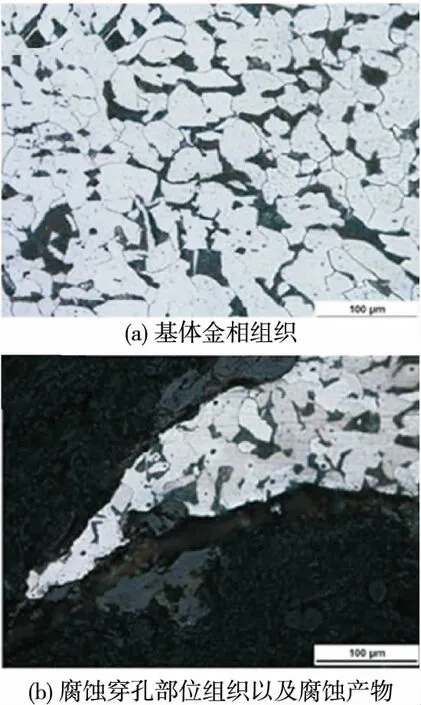

2.3 金相分析

对钢管进行金相组织分析,依据GB/T 13298—2015进行,采用线切割方式对腐蚀穿孔部位进行取样。检验结果如图5所示,其中5(a)为钢管基体组织,5(b)为腐蚀穿孔部位组织及腐蚀产物,从图中可以看到钢管的组织由铁素体+珠光体组成,是典型的20钢组织,钢管为沿晶腐蚀。

图5 金相组织

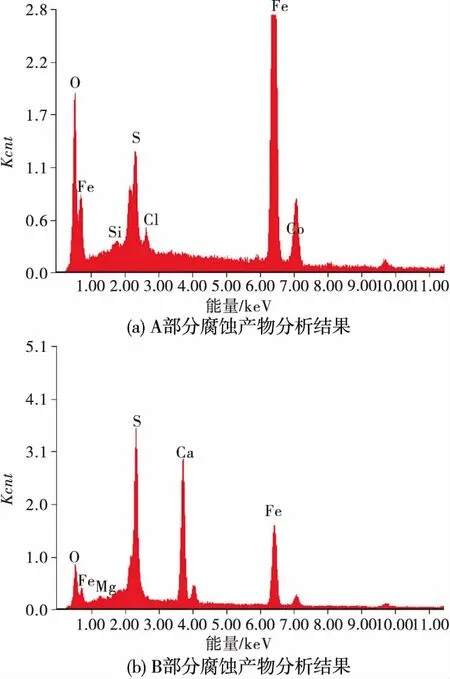

2.4 腐蚀产物分析

对钢管A部分和B部分分别收集内壁腐蚀产物,采用能谱分析仪对腐蚀产物做成分分析。图6(a)是A区腐蚀产物分析结果,通过能谱分析区域扫描可知A区腐蚀产物主要含有Fe、O、S元素,其中Fe和O元素占绝大部分,结合腐蚀产物的颜色主要为红褐色以及少部分的黑色,判断腐蚀产物绝大部分为铁的氧化物以及含有少量的铁的硫化物[9]。图6(b)为B区腐蚀产物分析结果,通过能谱分析区域扫描可知B区第一层腐蚀产物主要含有Fe、O、S、Ca元素,由此可以判断B区第一层腐蚀产物为Fe的氧化物以及Fe的硫化物,以及部分含Ca的沉积物,结合腐蚀产物的颜色主要为黑色以及少部分的红褐色,判断腐蚀产物大部分为铁的硫化物以及含有少量的铁的氧化物和少量的含Ca沉积物[9]。

图6 腐蚀产物分析结果

3 综合分析

依据取样管段剩余壁厚测试、腐蚀形貌观察、金相组织分析、腐蚀产物检测等试验的结果,对管线失效原因进行综合分析。

首先对管线的失效原因进行分析。管线失效的原因可以分为管体断裂或者破裂、接口泄漏、管体爆炸、过量变形、材料性能退化、金属损失或者表面损伤。通过对管线进行宏观形貌检测,没有发现有断裂、变形或者损伤等特征,但管线腐蚀严重,内壁发现数量较多尺寸较大深度较深的腐蚀坑,多处腐蚀坑接近穿孔,已经穿孔部位周围壁厚较薄,并且管线的外壁防腐涂层完整,没有发现腐蚀痕迹,因此可以判断管线的失效是由于内壁的腐蚀穿孔导致的。

然后对管线的腐蚀性质进行分析,通过超声波壁厚测量发现管线腐蚀穿孔部分的平均壁厚比管线另一部分的平均壁厚少了1.5 mm,但相比设计壁厚,都有不同程度的减薄,穿孔部分整体壁厚减薄很严重,另外穿孔部分钢管内壁有大量的腐蚀坑,可以判断管线穿孔部分的腐蚀性质为不均匀全面的腐蚀,并且伴有严重的坑蚀。

通过对管线腐蚀产物进行能谱分析以及管线内壁腐蚀形貌的观察,发现管线的腐蚀产物由铁的氧化物或者氢氧化物和铁的硫化物构成,因此判断管线的腐蚀是由CO2和H2S共同作用产生。另外管线腐蚀穿孔部位的腐蚀产物大部分是铁的氧化物或者氢氧化物,而含的硫化物较少,从腐蚀形貌上看,管线腐蚀穿孔部位的腐蚀坑呈蜂窝状,并且局部腐蚀严重,腐蚀产物疏松,属于典型的CO2腐蚀特征[10-11], 从腐蚀产物、腐蚀形貌以及腐蚀特征等多方面分析可以判断管线的穿孔由CO2腐蚀占主导作用。

管线的腐蚀分为差别较大的两个部分,判断原因为这两部分处于管线的上下部分,结合管段A部分和B部分的腐蚀情况看,判断管段A部分处于下部,而B部分处于上部。由于管线输气中含有水分,并且输气温度不高,水主要以液态的形式存在于管线的下部,因此管线的下部也就是A部分处于液相环境,天然气中含有的CO2气体溶于水,生成的弱酸对管线腐蚀较强,因此A部分的腐蚀主要为CO2溶于水造成的全面不均匀坑蚀,并且伴随着严重的冲刷腐蚀。而管线的上部也就是B部分处于气相环境,而气态的CO2对管线没有腐蚀性,并且B部分没有发现冲刷痕迹,腐蚀产物呈黑色,与基体结合较为紧密,元素分析含有大量的S元素,说明B部分的腐蚀主要为H2S气体造成的均匀腐蚀。这些是导致管线腐蚀分为差别较大两部分的主要原因。

4 结 论

1)管线的内壁腐蚀分为差别较大的两种。输送的天然气中带有的水主要以液态形式存在于管线下部分,CO2溶于液态水生成的弱酸对管线腐蚀较强,因此管线下部分主要是由CO2溶于水造成的全面不均匀坑蚀,并且伴随着严重的冲刷腐蚀,而上部分处于气相环境,腐蚀主要是H2S气体造成的均匀腐蚀。

2)管线的外壁完好,内壁出现数量较多尺寸较大深度较深的腐蚀坑,多处腐蚀坑接近穿孔,已经穿孔部位周围壁厚较薄,因此管线的失效原因是由于内壁的腐蚀穿孔。

3)管线腐蚀穿孔部分的平均壁厚比管线其他部分的平均壁厚少了1.5 mm,即穿孔部分整体壁厚减薄很严重,另外穿孔部分钢管内壁有大量的腐蚀坑,可以判断管线穿孔部分的腐蚀性质为不均匀全面的腐蚀,并且伴有严重的坑蚀。

4)管线腐蚀产物含有铁的氧化物或者氢氧化物和铁的硫化物,因此判断腐蚀是由CO2和H2S共同作用产生,而管线腐蚀穿孔部分的腐蚀坑呈蜂窝状,局部腐蚀严重,腐蚀产物蓬松,呈典型的CO2腐蚀特征,说明管线穿孔失效由CO2腐蚀占主导作用。